Die Biohort GmbH mit Sitz in Neufelden, Oberösterreich, gehört zu den europäischen Marktführern für Metalllagerlösungen. Das Produktportfolio umfasst hochwertige Geräteschuppen, praktische Aufbewahrungsboxen für den Außenbereich und andere nützliche Gartenergänzungen wie Hochbeete.

Bereits 1995 wurde Dr. Josef Priglinger mit der Leitung der Produktion von Metall-Lagerhallen im ehemaligen Standard-Stahlwerk in Niederwaldkirchen betraut. Zwei Jahre später übernahm er 100% der Biohort-Normstahl-Anteile. Seitdem ist das Unternehmen in der Hand der Familie Priglinger und wird von Vater und Sohn - Dipl.-Ing. Maximilian Priglinger - gemeinsam geführt. „Durch anspruchsvolles Design, hochwertige Materialien von zertifizierten Lieferanten und österreichische Premium-Verarbeitungsstandards entstehen Produkte, an denen unsere Kunden jahrzehntelang Freude haben werden. Deshalb gewähren wir eine 20-jährige Garantie gegen Korrosion“, erklärt Maximilian Priglinger.

Eingetaucht ins Grüne

Die vergangenen zwei Jahrzehnte waren eine wahre Erfolgsgeschichte für Biohort. Jährliche Wachstumsraten von 15 bis 20% stellten die Produktion in Neufelden jedoch vor immer größere Herausforderungen, auch in Bezug auf die Fertigungskapazitäten. Um für die Zukunft gerüstet zu sein, wurde daher 2016 beschlossen, eine zusätzliche Produktionsstätte auf der grünen Wiese zu errichten, um die Produktionsströme vollständig abdecken zu können.

Rund 20 Millionen Euro hat Biohort in den neuen Standort investiert und damit sicherlich ein weiteres glänzendes Kapitel in der Erfolgsgeschichte des Unternehmens aufgeschlagen. Der erste Spatenstich für den Bau der Anlage in Herzogsdorf erfolgte im Juli 2017. „Heute stehen wir vor dem Ergebnis und können mit Fug und Recht behaupten, dass wir die modernste Blechbearbeitungsanlage Österreichs besitzen“, so Priglinger mit berechtigtem Stolz.

Produktionsprozesse neu durchdenken

„Bei der Planung des Werkes ging es nicht nur darum, eine neue Halle zu bauen. Fertigungsprozesse wurden von Grund auf neu durchdacht und teilweise neu terminiert. Dann wurde das Gebäude unter Ausnutzung von Produktionsschritten gebaut - nicht andersherum. Durch die realisierten Durchsatzmengen sind die Prozesse äußerst effizient“, berichtet Betriebsleiter Dipl.-Ing. Johannes Zauner, der das Projekt von Anfang an geleitet hat.

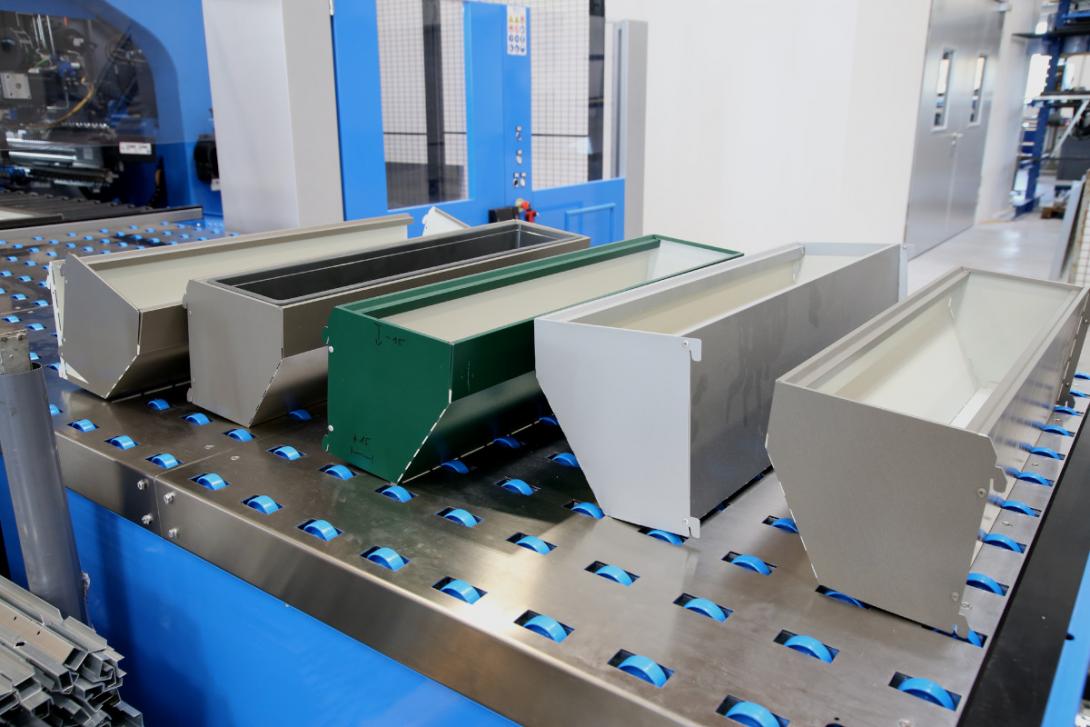

Im Oktober letzten Jahres wurde die Linienproduktion mit Biohort-Freizeitcontainer-Boxen gestartet. Die Produktvielfalt soll schrittweise erweitert werden. In einem nächsten Schritt wird zum Beispiel die Produktion von LoungeBoxen, HighBoards und Hochbeeten nach Herzogsdorf verlagert. „Wir erwarten ein jährliches Verarbeitungsvolumen von rund 1.600 Tonnen Stahlblech, das entspricht etwa 50.000 Teile“, so Zauner. Am Standort Neufelden werden insgesamt 7.600 Tonnen pro Jahr verarbeitet.

"Mit unserem neuen Produktionsstandort in Herzogsdorf verfügen wir über die modernste Blechbearbeitung in Österreich. Wir sind froh, mit Prima Power einen Systemlieferanten gewählt zu haben, mit dem wir ein so großes, anspruchsvolles Projekt erfolgreich abwickeln konnten und auf den wir uns auch in Zukunft verlassen können."

Ing. Maximilian Priglinger, Geschäftsführer der Biohort GmbH