Präzisions-Laserschneiden

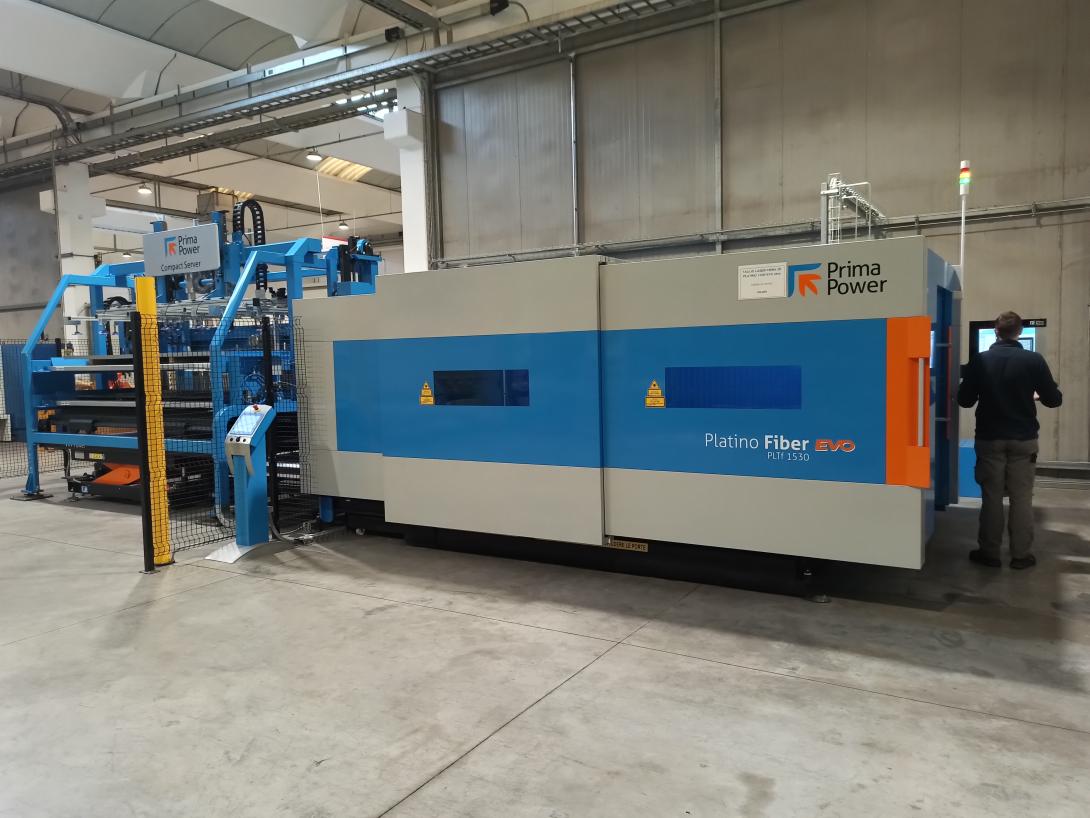

„Das Auslagern ging zu Lasten unserer Flexibilität“, erklärt Gianpaolo Prandelli, „als wir letztes Jahr mit einem wichtigen Auftrag für einen ausländischen Kunden konfrontiert wurden, entschieden wir uns für die Investition in eine Laserschneidmaschine. Unser Kontakt zu Prima Power wurde während der Open House Veranstaltung der Prima Industrie Gruppe gefestigt. Bei unserem Besuch im Showroom waren wir von den technischen Lösungen positiv beeindruckt und haben uns über die Besonderheiten und Vorteile, die wir gegenüber unseren direkten Mitbewerbern erhalten würden, gewundert. Mit Prima Power haben wir einen zuverlässigen Partner gefunden, der uns die Maschine in kürzester Zeit geliefert hat.“ ATP entschied sich für das Modell Platino Fiber 1530 zum 2D-Schneiden mit einer Faserquelle der CF-Serie mit 4 kW. Die Maschine hat einen Arbeitsbereich von 3 m x 1,5 m und ist neben der vorderen auch mit einer zusätzlichen seitlichen Öffnung ausgestattet. Die Platino zeichnet sich durch seine hohe Steifigkeit aus, die von der Lagerkonstruktion aus synthetischem Granit herrührt, die den Schneidkopf auf einem freitragenden Aluminiumträger trägt. „Diese Konfiguration“, so der ATP-Besitzer, „ermöglicht durch die Seitentür einen besseren Zugang zum Arbeitsbereich. Diese Eigenschaft bietet einen erheblichen Vorteil in Bezug auf Sauberkeit und Flexibilität. Man kann mit einem Staubsauger von der Seitentür aus leicht ins Innere des Platino gelangen und ein neues Teil auf den Schneidetisch legen." Wenn der Benutzer ein neues Stück mit einer bestimmten Dicke schneiden muss, kann das Los unterbrochen werden, um das neue Stück durch die seitliche Öffnung hinzuzufügen. Sobald das Schneidprogramm eingestellt ist, wird das neue Teil bearbeitet, durch dieselbe Öffnung herausgezogen und das Los kann ohne weitere Ausfallzeiten fortgesetzt werden. Die Platino-Faser ist auch an ihrer Präzision zu erkennen. „Unsere Teile sind recht komplexe geometrische Formen und werden bereits mit einer begrenzten Bearbeitungszugabe fertiggestellt, sodass wir uns keine Maßabweichungen leisten können“, betont Prandelli. „Einer der ersten Tests, die wir mit der Prima Power-Maschine durchgeführt haben, bestand darin, ein Stück an beiden Enden des Arbeitsvolumens zu schneiden. In Bezug auf die Maßgenauigkeit haben wir festgestellt, dass die Maschine bis auf ein Hundertstel genau ist. In der Vergangenheit haben wir die Kante bei den ersten Teilen meist etwas höher gemacht, während wir mit der neuen Maschine beim ersten Teil genau die gleiche Kante haben wie beim letzten."

Zusätzliche Vorteile

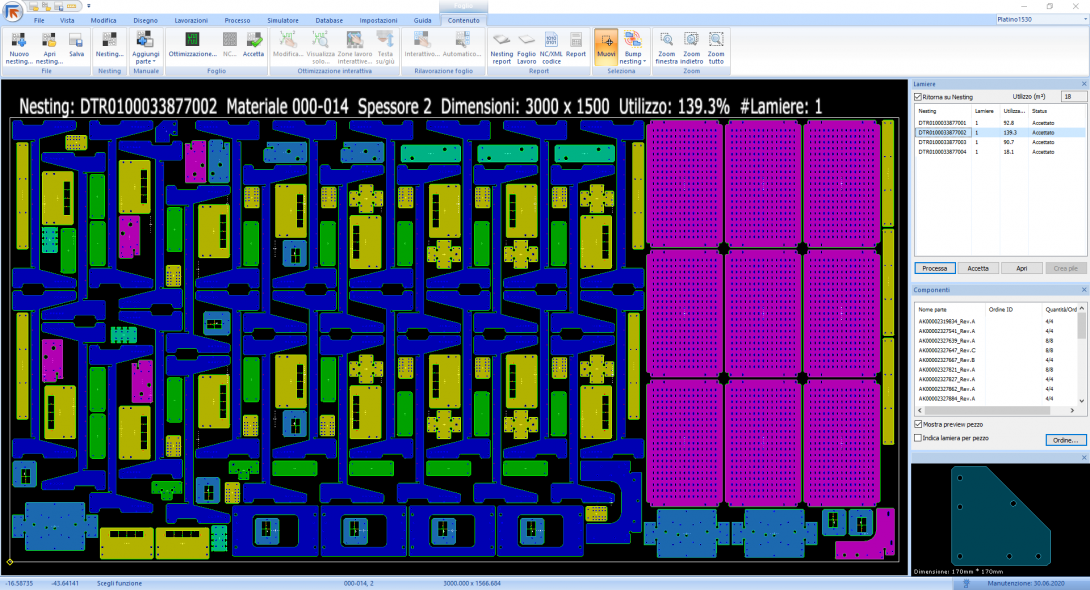

Mit der Platino-Faser kann ATP sehr kleine Teile mit reduzierten Blechdicken von bis zu 0,5 mm schneiden. In der Vergangenheit hat das Unternehmen für diese Art der Bearbeitung das Drahterodieren verwendet, da es sehr schwierig war, mit Stanzwerkzeugen eine hohe Maßgenauigkeit zu erzielen, ohne das Teil zu verformen. Im Hinblick auf die Umweltverträglichkeit und zusätzlich zum Ersatz der EDM-Bearbeitung konnte ATP mit der Prima Power-Maschine auch auf die Bearbeitung der Satinierung verzichten. Das Material kann direkt mit der Schutzfolie geschnitten werden und der Einsatz der Nasspoliermaschine ist nicht mehr erforderlich. Dies bringt sowohl ökonomische als auch ökologische Einsparungen mit sich, weil Entsorgung von Schlämmen und Tüchern für die Satinierung entfällt. Im Hinblick auf eine optimale Blechausnutzung addiert die Programmiersoftware Prima Power die verschiedenen Geometrien der zu produzierenden Teile entsprechend der vom Bediener eingegebenen Stückzahlen zur verfügbaren Fläche und berechnet die Anzahl der benötigten Bleche, um die Produktion mit begrenztem Ausschuss abzuschließen. „De Software“, unterstreicht Prandelli, „ist eine weitere Stärke von Prima Power, denn sie bietet eine hohe Leistung und ist gleichzeitig intuitiv und einfach zu bedienen, was die Flexibilität der Maschine verstärkt. Wir vermeiden die Bevorratung von kleineren Mengen und Stückzahlen. Was die Stanzmaschinen betrifft, ist es für uns jetzt einfacher, ein Produkt für Kunden anzupassen, die Bohrungen oder Lüftungsöffnungen in der Standardplatte benötigen. Außerdem wurde die Laserleistung bei der Installation entsprechend der Blechdicke und dem Materialtyp parametrisiert.“ Das bedeutet, dass ATP-Bediener die Verarbeitungsparameter nicht ändern müssen, wenn sich das Produkt ändert. Die Platino ist so konzipiert, dass sie auch in bedienerlosen Schichten arbeiten kann. Sie ist nämlich mit einer Abschaltautomatik ?? und einem Compact Server Be- und Entladesystem mit automatischem Düsenwechsler und einer Kamera, die die Werkzeugzentrierung und den Verschleiß überprüft, ausgestattet. Wenn ein übermäßiger Düsenverschleiß festgestellt wird, tauscht das System das Werkzeug aus.