Mit dem Stanz-Laser fit für die Zukunft

Die Eisenwerk Wittigsthal GmbH investiert in ein Stanz-Laser-System, um für die digitale Zukunft gerüstet zu sein.

Die Eisenwerk Wittigsthal GmbH investiert in ein Stanz-Laser-System, um für die digitale Zukunft gerüstet zu sein.

„Wir sind eher ein Hersteller von maßgeschneiderten Produkten als ein Serienproduzent“, sagt Jochen Browa, Geschäftsführer und gemeinsam mit seiner Frau Inhaber der Eisenwerk Wittigsthal GmbH in Johanngeorgenstadt im Erzgebirge. Da das Unternehmen mit seinem Schwerpunkt auf Systembeschlägen für die Gebäudeinstallation ohnehin viel Blech bearbeitet, lag es nahe, in die blechbezogene Lohnfertigung zu expandieren. Zu diesem Zweck investierte das Eisenwerk Wittigsthal im vergangenen Jahr in ein Combi Genius Stanz-Lasersystem von Prima Power.

Der Name Eisenwerk Wittigsthal dürfte den Menschen in Ostdeutschland ein Begriff sein, nicht nur, weil es das Unternehmen seit 366 Jahren gibt, sondern weil es in den 1980er Jahren der größte Anbieter von holzbefeuerten Emaille-Wasserkesseln war. Wer in der ehemaligen DDR ein warmes Bad nehmen wollte, war auf diese Heizkessel angewiesen. Zeitweise wurden jährlich bis zu 250.000 Kessel produziert und insgesamt mehr als 4 Millionen Stück verkauft. Kurz vor dem Mauerfall wurden im Werk Johanngeorgenstadt Vorbereitungen getroffen, um Komponenten für den ostdeutschen Kleinwagen Trabant zu produzieren - doch daraus wurde nichts.

Nach der Wiedervereinigung Deutschlands gingen die Aufträge dramatisch zurück und das Unternehmen musste 1992 nach der Übernahme durch den Unternehmer Winfried Friedrich komplett umstrukturiert und neu ausgerichtet werden. Das Eisenwerk Wittigsthal entwickelte sich zu einem Anbieter von vorkonfektionierten Gebäudesystemlösungen mit dem Kerngeschäft der Mess-, Verteil- und Regeltechnik. Diese Messsysteme und Verteiler werden in Aufputz- oder Unterputz-Blechschränken installiert. Als Winfried Friedrich 2008 in den Ruhestand ging, übernahmen Jochen Browa und seine Frau das Unternehmen. Sie verstärkten ihre Arbeit im Lüftungsbereich, forcierten die Lohnfertigung im Blechbereich und entwickelten das Unternehmen zu einem Betrieb, der heute 60 Mitarbeiter beschäftigt und einen Umsatz von rund 10 Millionen Euro pro Jahr erwirtschaftet.

Alte und neue Automatisierung

Während unseres Rundgangs zeigte uns Jochen Browa das 55.000 m² große Gelände. Unser erster Halt war an der Produktionsstätte der holzbefeuerten Wasserkessel, die mit der Technologie der Zeit automatisiert ist. Ein- bis zweimal im Jahr werden die Pressen und die Emaillieranlage für etwa sieben Wochen hochgefahren, um die auch heute noch gefragten 3.000 bis 4.000 Wasserkessel zu produzieren. Immerhin stammen 10% des Unternehmensumsatzes daraus - ein kleiner, aber dennoch signifikanter Anteil, denn 75% des Umsatzes entfallen auf die Hardware der Gebäudesysteme. Den restlichen Umsatz teilen sich die Lüftungstechnik und die Blech-Lohnfertigung.

Sonderlösungen und Serienfertigung

„Wir haben etwa 5.000 Artikel auf unserer Preisliste“, sagt Jochen Browa mit einem Lächeln, „aber häufig bestellen Kunden 5.000 Komponenten, die nicht darauf stehen. Unsere Kunden schätzen es sehr, dass sie von uns maßgeschneiderte Lösungen bekommen“.

Die Anpassungen umfassen sowohl rein geometrische Adaptionen von Standard-Kataloglösungen als auch komplette Neukonstruktionen. Dies ist ein Beweis für die Fachkompetenz des Unternehmens, die auch in der Auftragsfertigung zum Tragen kommt.

„Wir haben lange Zeit Auftragsfertigung betrieben, allerdings in einem eher kleinen Maßstab. Unsere Ausstattung hat uns auf mittlere Stückzahlen beschränkt“, erklärt Jochen Browa. Zum Einsatz kamen ein Stanz-Nibbel-System aus den 1990er Jahren der Firma Finn Power und eine relativ neue Stanz-Laser-Kombination der Firma Boschert, ohne Automatisierung. Die vorhandenen Pressen werden aber auch für Aufträge aus dem Lüftungsbereich eingesetzt, die sich auf 400.000 bis 500.000 produzierte Einheiten pro Jahr belaufen.

Langfristiges Ziel: Industrie 4.0

Expansionspotenzial sieht Jochen Browa in der Auftragsfertigung von größeren Serien und allgemeinen Teilen. „Dafür brauchen wir aber eine flexible und automatisierte Lösung, die auch Industrie 4.0-fähig ist.“ Die Idee von Jochen Browa ist eine Konfigurations-App, mit der ein Kunde sein Gerät auf dem Smartphone selbst gestalten kann und die Bestellung direkt an die Maschine schickt. Er schätzt jedoch, dass es noch 10 Jahre dauern wird, bis das Projekt umgesetzt ist. Erstens ist die Implementierung für ein mittelständisches Unternehmen mit enormen Kosten verbunden und zweitens kommen seine „Kunden aus einer eher konservativen Branche und springen nicht auf jeden vorbeifahrenden Zug auf.“

Doch die Weichen sind gestellt, und die Eisenwerk Wittigsthal GmbH hat im vergangenen Jahr rund 2 Millionen Euro in dieses Ziel investiert. Eine dieser Investitionen ist das vollautomatische Stanz-Lasersystem von Prima Power. „Zuerst haben wir nur das Stanz-Laser-System gekauft, dann folgten die Schnittstellen zum Lager und die Biegemaschine.“ Die vollautomatische Stanz-Laser-Biegelinie wird implementiert, sobald die Produkte verfügbar sind.

Jahrelange gute Erfahrung

Die geplante neue Anlage ist auch das Ergebnis einer langjährigen Partnerschaft mit Finn-Power, jetzt ein Unternehmen der Prima Power Group. „Wir arbeiten seit mehr als 20 Jahren mit einer Stanz-Nibbel-Maschine von Finn-Power. Aus diesem Grund hatten wir Kontakt mit Prima Power. Wir waren mit der Anlage zufrieden und konnten sie nach 23 Jahren Betrieb sogar produktionstauglich weiterverkaufen“, sagt Jochen Browa. Natürlich holten sie verschiedene Angebote ein, bevor die Investitionsentscheidung getroffen wurde, und auch der Preis spielte eine Rolle. „Aber am Ende, nach zwei Besuchen bei Prima Power in Finnland, war ich zuversichtlich, dass die Automatisierung wie zugesichert funktionieren würde.“

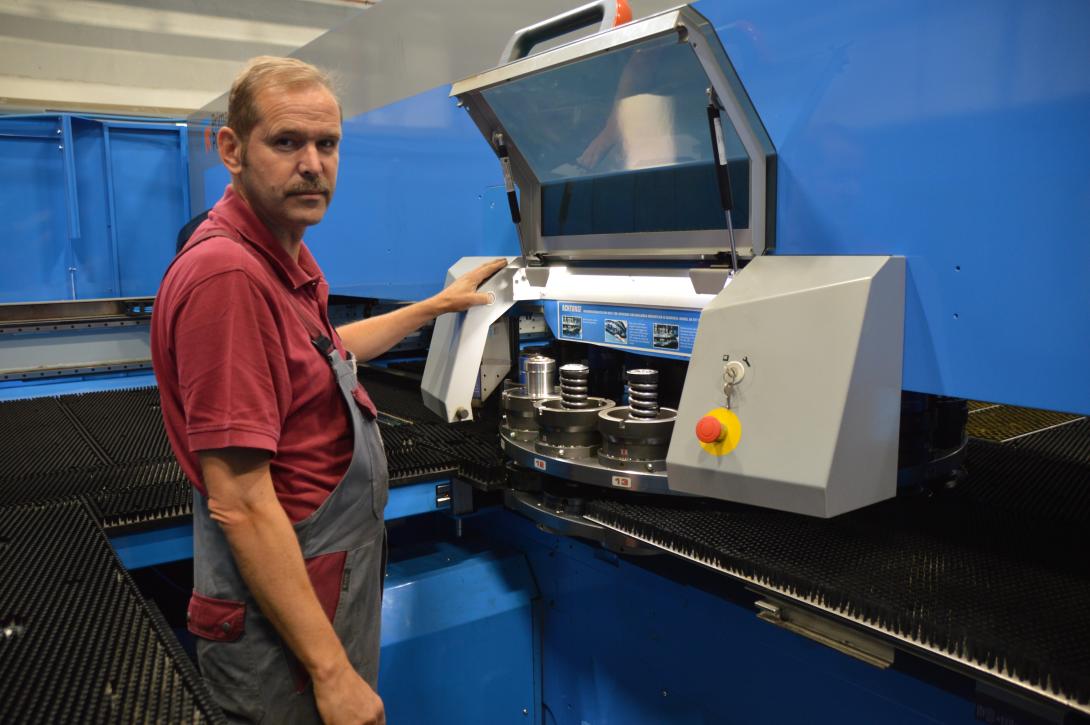

Bei dem jetzt installierten System handelt es sich um eine Combi-Genius-Maschine, ein kombiniertes Stanz-Laser-System mit vollständig automatisiertem Handling.

„Ein kombiniertes Stanz-Laser-System passt am besten zu unserem Produkt, das Umformen, Prägen und Gewindeschneiden und oft viele Löcher in den Bauteilen beinhaltet“, erklärt Robert Wiegand, Fertigungsleiter im Eisenwerk Wittigsthal.

„Im Lüftungsbereich haben wir zum Beispiel auch Mehrlochteile, für die wir manchmal Neun-Loch-Werkzeuge einsetzen - Werkzeuge, die neun Löcher auf einmal stanzen. Bei dieser Anwendung kann selbst das schnellste 2D-Lasersystem nicht mithalten.“ Um das System optimal zu nutzen, hat Robert Wiegand einen einfachen Leitfaden: Löcher und Innenkonturen werden gestanzt, Außenkonturen werden mit dem Lasersystem geschnitten.

Vielseitiges Stempel-Laser-Kombinationssystem

Die Combi-Genius-Anlage in Wittigsthal verwendet einen Stanzwerkzeugrevolver mit 16 Indexpositionen und einen Laserkopf inklusive eines 3kW-Faserlasersystems. Alle Achsen werden mit Servomotoren angetrieben und CPC-gesteuert. Die Stanzstation der Maschine ist mit einem intelligenten Stößel inklusive rotierendem Schiebestift für einen schnellen Werkzeugwechsel ausgestattet.

Insgesamt können bis zu 384 einfache oder 128 rotierende Werkzeuge im Revolver gespeichert werden. „Dafür können wir sogar alle Werkzeuge aus dem alten System weiterverwenden, auch die aufwendigen Prägewerkzeuge“, erklärt Robert Wiegand. Zusätzliche Spezialwerkzeuge sowie Multi-Tools sind vorhanden. Es können sowohl die alten Multitools als auch drehbare Multitools verwendet werden. Es steht eine Kraft von 300 kN zum Stanzen zur Verfügung. Rollsicken, Kiemen und ähnliche Formen können bis zu einer Höhe von 15 mm geformt werden.

Wie bei Stanz-Laser-Systemen üblich, werden die Bleche während der Bearbeitung von Klemmen gehalten und auf Bürstentischen bewegt. Stanz- und Laserschneidköpfe bleiben in ihrer festen Position. Die Bürstentische sind für Bleche mit einem Gewicht von 250 kg ausgelegt. Programmgesteuerte Bürstensegmente vor und innerhalb des Stanzwerkzeugrevolvers sorgen für einen zusätzlichen Oberflächenschutz des Blechs. Drei Klemmen halten das Blech, und ein CPC passt die Position entsprechend der Arbeitsfolge an, so dass eine optimale Blechausnutzung ohne Umpositionierung möglich ist.

Schneller und wartungsarmer Faserlaser

Das verwendete Lasersystem ist ein 3 kW CF-Resonator-System der Firma Prima Power. Der optimierte Schneidkopf, der Kollimator, die Strahlführung und die Schneidparameter sorgen für hohe Schnittqualität und Geschwindigkeit. Verschiedene Geräte vereinfachen die Bedienung des Lasersystems. Dazu gehören das Linsenschutzglas LPW, das verhindert, dass sich Schneidstaub und Schmutz auf dem Objektiv absetzen, und der Laser-Plasma-Monitor LPM, der den Schneidprozess überwacht und die Anlage bei Bedarf automatisch neu startet. Zusätzlich überwacht ein Sensor das Objektiv und die Objektivqualität.

Be- und Entladesystem

Stanzteile werden über eine 500 mm x 500 mm große Teileklappe entladen. Für Laserteile gibt es zwei Teileklappen mit 300 mm x 400 mm für die schnelle Sortierung und 800 mm x 800 mm für größere Komponenten. Die meisten Teile werden jedoch von einem kartesischen Roboter mit einem hochflexiblen System von Saugbalken be- und entladen.

Die Blechpakete werden während der Produktionszeit in den Arbeitsbereich der Maschine gebracht. Dann übernimmt der kartesische Roboter das Be- und Entladen. Er nimmt die Bleche nacheinander auf, richtet sie aus und legt sie auf den Tisch der Stanz-Laser-Einheit. Parallel zum Beladen wird das restliche Blechgitter aus dem Arbeitsbereich entfernt und unter dem Rohblechstapel abgelegt.

Im Schneidemodus entnimmt der kartesische Roboter die fertigen Bauteile direkt nach dem letzten Schnitt und stapelt sie an vordefinierten Koordinaten. Es stehen zwei Tische zum Stapeln zur Verfügung. Theoretisch könnte die Maschine auch manuell mit bis zu 5 m langen Blechen beladen werden.

„Überzeugt hat uns auch die einfache Bedienung des Systems“, sagt Robert Wiegand. „Das gilt sowohl für die direkte Bedienung an der Maschine als auch für die Programmierung. Man gewöhnt sich auch ohne viel Hintergrundwissen recht schnell an das System. Wenn man die Prinzipien des Stanznibbelns, des Laserschneidens und die CAD-Grundlagen kennt, ist es trotz der Komplexität des Systems erstaunlich einfach.“

Die Bedienung des Combi Genius-Systems erfolgt über ein Touchscreen-Bedienfeld. Der Bediener kann sowohl Maschineneinstellungen als auch Auftragslisten überprüfen. Vier Kameras kontrollieren den Innenraum der Anlage und überwachen den Bearbeitungsprozess. Der Bediener hat eine klare Sicht auf den Werkzeugrevolver mit allen verwendeten Werkzeugen sowie auf die Einstellungen des Laserkopfes. Zusätzlich steht ein Werkzeugverwaltungssystem zur Verfügung, das z. B. die Anzahl der ausgeführten Hübe erfasst und entsprechende Wartungshinweise anzeigt.

Das Betriebssystem und das Programmiersystem NC Express e3 arbeiten nahtlos zusammen. Die vom NC Express e3 erstellten Aufträge können Sie entweder mit einem Barcodeleser in die Auftragsliste eintragen, oder der Aufgabenlader wählt sie automatisch aus der Datenbank aus und fügt sie mit allen erforderlichen Zusatzinformationen wie NC-Programm, Werkzeug oder Material in die Auftragsliste ein.

„Wir hatten überlegt, ein Programmiersystem zu verwenden, mit dem wir alle Maschinen programmieren können“, erinnert sich Jochen Browa, „aber wir haben uns für das Prima Power System entschieden, weil es eine zuverlässige Terminplanung bietet.“

Robert Wiegand fügt hinzu, dass er immer wieder erstaunt ist, wie genau die bei der Programmierung berechneten Zeiten mit der realen Produktionszeit an der Maschine übereinstimmen, selbst bei komplexen Teilen. „Das ist von enormer Bedeutung für die Großserienproduktion, wo oft ein Cent oder Bruchteile eines Cents den Unterschied ausmachen.“ Denn gerade für solche Fälle sei ein stabiler Automatikbetrieb unerlässlich, fügt er hinzu: „Die Maschine arbeitet weitgehend automatisch ohne Eingriff. Wenn die NC-Programme richtig eingerichtet und getestet sind, kann die Maschine so lange laufen, bis der Blechstapel in der Maschine aufgebraucht ist, ohne dass viel kontrolliert werden muss.“

Dass die Combi Genius-Anlage auch per Smartphone bedient werden kann, ist ein weiteres Indiz dafür, dass sich die Eisenwerk Wittigsthal GmbH in Richtung digitalisierte Fertigung und Industrie 4.0 bewegt. Jochen Browa hat den Ausbau zu einer voll verketteten Stanz-Laser-Biegelinie fest im Blick.

Wir haben etwa 5.000 Artikel auf unserer Preisliste, aber Kunden bestellen oft 5.000 Komponenten, die nicht auf der Preisliste stehen. Unsere Kunden wissen es sehr zu schätzen, dass sie von uns maßgeschneiderte Lösungen bekommen.

KOMBINIERTE MASCHINEN ZUM STANZEN UND LASERSCHNEIDEN

Kompetenz in Integration

Kundenorientierter Ansatz

Flexible

Hochgeschwindig

keitslösungen

Ein integriertes und pragmatisches Engagement.

Wir sind auf der ganzen Welt tätig: Finden Sie die Prima Power Vertriebs- und Serviceniederlassung in Ihrer Nähe und kontaktieren Sie uns.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015