30+ Jahre Erfahrung und wächst weiter

Lasercraft USA kennt das 5-Achsen-Laserschneiden mit 30 Jahren Erfahrung und neuester Technologie in- und auswendig - Der Erfolg wächst mit einem neu erworbenen LASERDYNE® 430 mit BeamDirector®

Lasercraft USA kennt das 5-Achsen-Laserschneiden mit 30 Jahren Erfahrung und neuester Technologie in- und auswendig - Der Erfolg wächst mit einem neu erworbenen LASERDYNE® 430 mit BeamDirector®

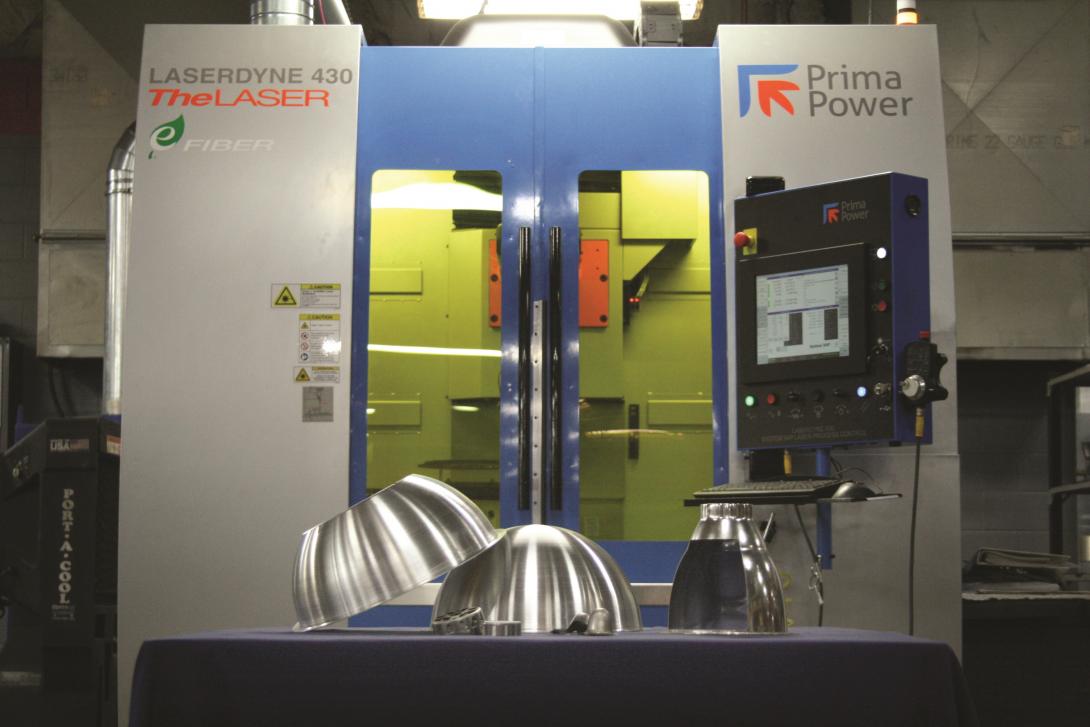

North Ridgeview, Ohio: Es gibt das flache Laserschneiden und dann gibt es das komplexe 3D-Schneiden mit einem 5-Achsen-Laserschneidsystem. Keiner kennt sowohl die flache als auch die 5-Achsen-Bearbeitungsvariante besser als Lasercraft USA Incorporated. (Fotos eins und zwei)

Seit mehr als 30 Jahren liefert das Unternehmen Teile von höchster Qualität und hat sich auf geformte Metallteile mit lasergeschnittenen Merkmalen für anspruchsvolle Kunden aus den Bereichen Metalldrücken und Metallstanzen spezialisiert. Um diese Fähigkeiten weiter auszubauen, hat Lasercraft vor kurzem eine wichtige Erweiterung seiner Lasertechnologie vorgenommen. Lasercrafts Streben nach Reaktionsfähigkeit, kontinuierlicher Verbesserung und höchster Qualität ist ein normaler Teil ihres Geschäftsprozesses und sie erwarten von ihren Lieferanten eine ähnliche Denkweise.

Komplexe Laserschnittfunktionen, die von Metalldreher- und Metallstanzunternehmen benötigt werden, sind die Stärke von Lasercraft

Die meisten Projekte von Lasercraft erfordern das Laserschneiden von individuell gestalteten Formteilen mit komplexen Geometrien. Dies ist eine Arbeit, die Metalldreher und Metallstanzer oft lieber an einen Spezialisten wie Lasercraft vergeben, weil sie besondere Fähigkeiten und Ausrüstung erfordert. Als langjähriger Anwender eines LASERDYNE® 780- und LASERDYNE 790-Systems hat Lasercraft dieses Know-how mit Hilfe der 5-Achsen-Fähigkeiten von LASERDYNE entwickelt. Vor kurzem erkannte das Unternehmen neue Möglichkeiten mit der neuesten Technologie von LASERDYNE. Ursprünglich dachte Lasercraft, dass die LASERDYNE® 795 mit BeamDirector® seine Anforderungen an die Laserbearbeitung erfüllen würde. Nach einem Besuch im Werk und einer Betriebsbesichtigung sowohl des LASERDYNE 795 als auch des LASERDYNE 430 entschied Lasercraft, dass der LASERDYNE 430 mit BeamDirector® seine Anforderungen am besten erfüllen würde.

Das Laserschneiden von Merkmalen wie Schlitzen, komplexen Lochmustern und präzise geformten Kanten in konturiertem Stahl, Aluminium und ähnlichen dünnen und dicken Metallen kann mit herkömmlichen Verfahren langsam und langwierig sein und erfordert viel Geschick und Aufmerksamkeit des Bedieners. Der Einsatz der Fünf-Achsen-Schneidfähigkeiten der LASERDYNE in diesen früheren Maschinensystemen erwies sich damals als die Lösung. Aber im Vergleich dazu bieten die neuesten Mehrachsen-Lasersysteme von Prima Power Laserdyne eine noch schnellere und einfachere Programmierung, mit neuer Betriebsflexibilität, Geschwindigkeit und präziser Qualität mit der Möglichkeit, den Prozess für längere Teileläufe zu automatisieren. (Fotos 3 und 4)

„Als wir das Potenzial der neuen 430 von Prima Power Laserdyne mit BeamDirector® System und ausgestattet mit Fasttrim™ Software und SmartTechniques™ sahen, trafen wir die Entscheidung, eine LASERDYNE 430 mit dem Plan zu kaufen, bald darauf eine zweite hinzuzufügen“, berichtet Gregory Claycomb, Präsident von Lasercraft Incorporated. „Wir waren angenehm überrascht davon, was der 5-Achsen-LASERDYNE 430 mit BeamDirector leisten kann. Er ist schnell, flexibel und bietet die hohe Bearbeitungsqualität, die wir zum Schneiden von kleinen und größeren Formteilen benötigten. Da unsere Stückzahlen von wenigen Prototypen bis hin zu 10.000 Teilen pro Monat variieren, erwies sich das System als ideale Ergänzung zu den 14 verschiedenen Markenlasern, die wir derzeit einsetzen.“

Lasercraft nutzt die neue FASTRIM™-Software von LASERDYNE

Software für verbesserte Laserbearbeitung

Lasercraft hat den Kauf und die Installation seines ersten LASERDYNE 430 mit BeamDirector System ideal geplant, um Laserdynes kürzlich eingeführte FASTTRIM™ All-in-one-Software von Laserdyne gleich mit zu installieren. Es ermöglicht Lasercraft, Teile zu modellieren, Prozesspfade zu definieren, Merkmalspositionen festzulegen und Teilevorrichtungen zu erstellen. Es ermöglicht die Buchung eines kompletten Programms für 2D- und 3D-Laserschweißen, Bohren, aber vor allem für die komplexen und anspruchsvollen Schneidanwendungen von Lasercraft. Obwohl die früheren Systeme LASERDYNE 780 und LASERDYNE 790 weiterhin erfolgreich eingesetzt wurden, „war das neue 430 eine Offenbarung, was die Produktivitätssteigerung angeht“, berichtet Herr Claycomb.

Der Einsatz der LASERDYNE 430 mit BeamDirector® mit dem QCW-Laser und der neuen FASTRIM-Software mit vollständiger Teilesimulation mit Kollisionserkennung ermöglicht es den Programmierern von Lasercraft, mögliche Probleme zu beseitigen, bevor das Programm an die Fertigung gesendet wird. Die Autoprogrammierung programmiert Teile automatisch anhand der Geometrie des Modells. Um den Anforderungen von Lasercraft an komplexe Formteile gerecht zu werden, unterstützt die FASTRIM-Software bis zu 6 Achsen gleichzeitig. Es bietet auch die Möglichkeit, Werkzeugbahnen durch Blechversatz, Schneidenversatz und Achsenverschiebungen zu modifizieren.

Lasercrafts Team und Technologie machen es möglich

Ed Farley, Lasercrafts „Werkstatt-Guru“ und Laserexperte, staunte über die Leistung der LASERDYNE 430. Vom ersten komplexen Zuschnitt von 10.000 Teilen für den Einbau in neue HEMI-Automotoren bis hin zu einem halben Dutzend Prototypen für einen Kunden aus der Haushaltsgerätebranche war Herr Farley von den Prozessverbesserungen beeindruckt. „Er war erstaunt, eigentlich schockiert, über all die Produktivitätsvorteile, einschließlich der schnellen Ausgabe von Teileinformationen und der schnellen Programmierfähigkeit. Ed war ein wichtiger Teil unseres 30-jährigen Erfolgs, ebenso wie unser Team von 14 Mitarbeitern“, berichtet Herr Claycomb. Ed hat alles gesehen und weiß alles, wenn es um die Laserfähigkeiten von Lasercraft geht.“

„Alles begann vor 20 Jahren mit dem Schneiden von Rohren und Reflektoren für die Beleuchtungsindustrie durch Lasercraft“, sagt Herr Claycomb. „Schon bald kamen Metallstempelhersteller mit Stanzteilen zu uns, deren Lochanforderungen sie nicht bewältigen konnten und die eine 5-Achs-Bearbeitung mit schneller Durchlaufzeit benötigten. Erst letzte Woche kam ein Kunde an einem Freitagmorgen mit Prototypenteilen zu uns, die gelocht werden mussten. Mit unserer LASERDYNE 430 haben wir die Teile am Freitagnachmittag bearbeitet und ausgeliefert.“ (Foto Fünf)

LASERDYNE Systeme mit Drehtischen ausgestattet

„Von Anfang an haben wir alle drei LASERDYNE Systeme mit Drehtischen ausgestattet. Sie bieten die notwendige Flexibilität für rohrförmige, zylindrische und die von uns bearbeiteten Formteile“, berichtet Herr Claycomb. „Das System mit luftgekühlten Faserlaser mit 3.000 W Spitzenleistung und die Software 94P geben uns die volle 5-Achsen-Fähigkeit, um konturierte Teile an schwer zugänglichen Stellen zu bearbeiten. Die Teile werden auf dem Drehtisch schnell eingespannt, so dass die Teile schnell und präzise mit wenig oder gar keinem Bedienereingriff bearbeitet werden.“

Die SmartPierce™-Funktion von Prima Power Laserdyne verbessert das Schneiden von Formteilen

Unter den vielen SmartTechniques™, die in der Betriebssoftware der LASERDYNE 430 enthalten sind, sticht Smart Pierce™ als unmittelbare Produktivitätssteigerung für Lasercraft hervor. Mit SmartPierce gibt es keine großen Einstichstellen und viel weniger Potenzial für Teileverzug. Das ist besonders wichtig bei dünneren metallgedrehten und gestanzten Teilen, sowohl für die Genauigkeit als auch für das kosmetisch korrekte Aussehen. Die Einstechzeit ist sehr schnell und ermöglicht das Schneiden eng beieinander liegender Merkmale in dünnem Metall ohne Wärmeverzug. Außerdem gibt es weniger Bohrspritzer. Ein weiteres nettes Feature, das Lasercraft jetzt einsetzt, sind die Standard-Fokussierobjektivbaugruppen einschließlich rechtwinkliger Baugruppen für die Bearbeitung von Innenzylindern mit Durchmessern bis zu 60 mm.

SmartPierce funktioniert genauso gut auf der breiten Palette von Materialien, die Lasercraft bearbeitet. Dazu gehören kaltgewalzter Stahl, Aluminium und Edelstahl, von den dünnsten Materialien, die von 1,5 mm bis 3 mm reichen, bis zu den dicksten (von 3 mm bis 1,5 mm). Zu den Teiledurchmessern gehören die kleinsten bis zu einem Durchmesser von 355,6 mm.

Lasercraft Automation heute und in der Zukunft

Zusätzlich zum 5-Achsen-Laserschneiden, entwickelt, baut und betreibt Lasercraft automatisierte Bearbeitungsprozesse für bestimmte Kunden. Das Unternehmen plant, seine LASERDYNE 430 mit BeamDirector zu automatisieren (und demnächst einen zweiten), um das Be- und Entladen für den Langlaufbetrieb zu automatisieren. „Das LASERDYNE 430 System ist für die Automatisierung mit einfachem Zugang von vorne und von beiden Seiten konzipiert“, sagt Hr. Claycomb. „Es hat es hat wirklich dazu beigetragen, unseren Laserbetrieb effizienter und produktiver zu machen, und das zu einem Zeitpunkt, an dem unsere Kunden und der Markt dies verlangen.“

LASERDYNE Systems Equipped With Rotary Tables

“From our beginning, we’ve included rotary tables on all three of our LASERDYNE systems. They provide needed flexibility for tubular, cylindrical and the formed parts we process,” reports Mr. Claycomb. “The system’s air-cooled 3000W peak power fiber laser and S94P software gives us full 5-axis capability to process contoured parts into difficult-to-reach part locations. Parts clamp up fast on the rotary table so parts are processed quickly and accurately with little or no operator intervention.”

Prima Power Laserdyne’s SmartPierce™ Feature Improves Formed Part Cutting

Among the many SmartTechniques™ included in the LASERDYNE 430’s operating software, Smart Pierce™ stands out as an immediate productivity improvement for Lasercraft. With SmartPierce, there are no large pierce points and far less potential for part distortion. That’s particularly important on thinner metal-spun and stamped parts, both for accuracy and cosmetically correct appearance. The pierce time is very fast enabling cutting closely spaced features in thin metal without heat distortion. Also, there is less drilling spatter. Another nice feature that Lasercraft is starting to use are the standard focusing lens assemblies including right angle assemblies for processing inside cylinders having diameters as small as 60 mm.

SmartPierce works equally well on the wide range of materials that Lasercraft processes. This includes cold rolled steel, aluminum and stainless steel, from the thinnest materials that range from .060 to .120 inch to the thickest (from 11 to 16 gauge). Part diameters include the smallest to 14 inches in diameter.

Lasercraft Automation Now And For The Future

In addition to 5-axis laser cutting, Lasercraft designs, builds and operates automated machining processes for certain customers. The company has plans for automating its LASERDYNE 430 with BeamDirector (and a second one soon) for automated load/unload for its long run operations. “The LASERDYNE 430 system is designed for automation with easy access from front and both sides,” said Mr.Claycomb. “It’s really helped make our laser operations more efficient and productive at a time when our customers and the marketplace demand it.”

Das LASERDYNE 430-System ist für die Automatisierung mit einfachem Zugang von vorne und von beiden Seiten konzipiert. Es hat wirklich dazu beigetragen, unseren Laserbetrieb effizienter und produktiver zu machen, zu einer Zeit, in der unsere Kunden und der Markt dies verlangen.

Kompetenz in Integration

Kundenorientierter Ansatz

Flexible

Hochgeschwindig

keitslösungen

Ein integriertes und pragmatisches Engagement.

Wir sind auf der ganzen Welt tätig: Finden Sie die Prima Power Vertriebs- und Serviceniederlassung in Ihrer Nähe und kontaktieren Sie uns.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015