Výsledkem je areál o rozloze 12 000 metrů čtverečních, který byl vybudován s využitím nejmodernějších výrobních technologií společnosti Prima Power s cílem vytvořit jedno z nejmodernějších center na zpracování plechu v Evropě.

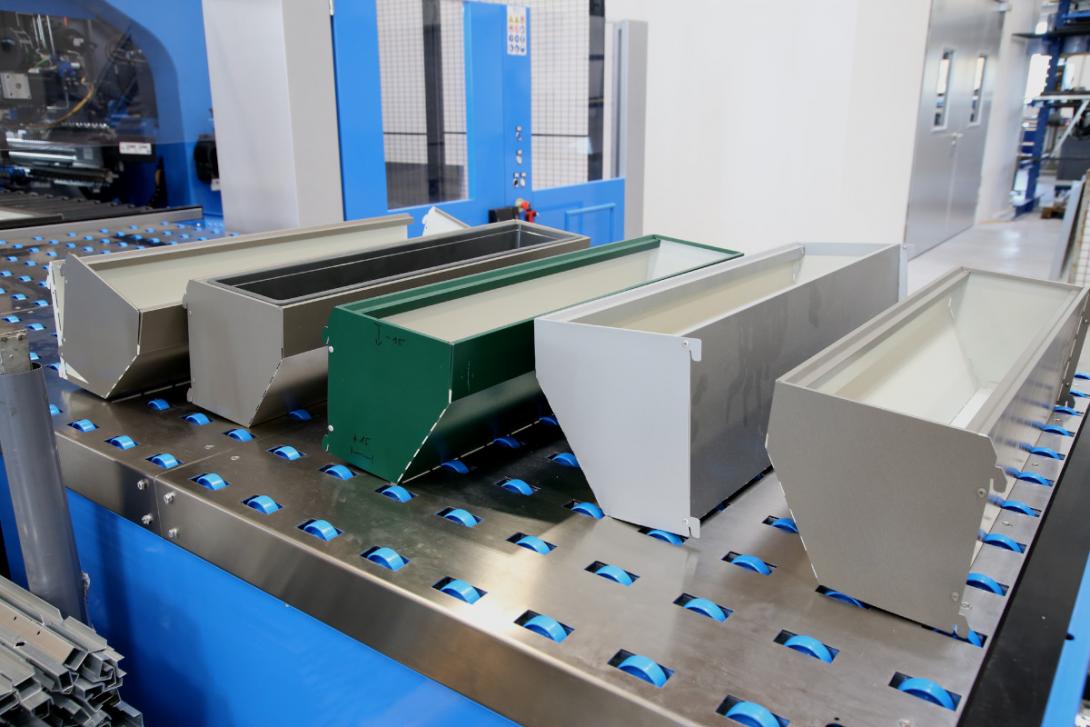

Biohort GmbH, se sídlem v Neufeldenu v Horním Rakousku, je jedním z evropských lídrů na trhu s řešeními pro skladování kovů. Portfolio produktů zahrnuje kvalitní přístřešky na nářadí, praktické úložné boxy pro venkovní použití a další užitečné zahradní doplňky, jako jsou vyvýšené záhony.

Již v roce 1995 byl Dr. Josef Priglinger pověřen řízením výroby kovových skladovacích přístřešků v bývalé standardní ocelárně v Niederwaldkirchenu. O dva roky později převzal 100 % akcií společnosti na výrobu oceli Biohort. Od té doby je společnost pod kontrolou rodiny Priglingerových, konkrétně ji společně vedou otec a syn - vystudovaný inženýr Maximilian Priglinger. „Výrobky, které budou naši zákazníci užívat po desetiletí, vznikají díky propracovanému designu, vysoce kvalitním materiálům od certifikovaných dodavatelů a rakouským standardům prvotřídního zpracování. Proto poskytujeme 20letou záruku na korozi,“ vysvětluje Maximilian Priglinger.

Ponořený do zeleně

Uplynulá dvě desetiletí byla pro společnost Biohort skutečným příběhem úspěchu. 15 až 20% roční tempo růstu však způsobilo, že výrobní oddělení v Neufeldenu čelilo stále větším výzvám, a to i z hlediska výrobní kapacity. V rámci přípravy na budoucnost bylo proto v roce 2016 rozhodnuto o výstavbě dalšího výrobního závodu na zelené louce, aby bylo možné plně pokrýt výrobní toky.

Biohort investoval do nové lokality přibližně 20 milionů eur, čímž jistě otevřel další skvělou kapitolu v úspěšném příběhu společnosti. Slavnostní zahájení výstavby závodu v Herzogsdorfu proběhlo v červenci 2017. „Dnes se setkáváme s výsledky a můžeme právem konstatovat, že vlastníme nejmodernější závod na zpracování plechu v Rakousku,“ řekl Priglinger s oprávněnou hrdostí.

Přehodnocení výrobních procesů

„Plánování závodu nebylo jen o stavbě nové haly. Výrobní procesy byly od začátku do konce přehodnoceny a částečně přeplánovány. Budova pak byla postavena s využitím výrobních kroků – ne naopak. V důsledku zavedených úrovní propustnosti jsou procesy mimořádně efektivní,“ uvedl vedoucí závodu Johannes Zauner, vystudovaný inženýr, který projekt od počátku vedl.

V říjnu loňského roku byla zahájena linková výroba kontejnerů pro volný čas Biohort. Sortiment výrobků je v plánu postupně rozšiřovat. Dalším krokem bude například přesun výroby LoungeBoxů, HighBoardů a vyvýšených záhonů do Herzogsdorfu. „Očekáváme roční objem zpracování přibližně 1 600 tun ocelových plechů, což odpovídá přibližně 50 000 kusům,“ uvedl Zauner. V závodě Neufelden se zpracovává celkem 7 600 tun ročně.

S naším novým výrobním závodem v Herzogsdorfu máme nejmodernější závod na zpracování plechu v Rakousku. Jsme rádi, že jsme si vybrali dodavatele systému, se kterým jsme úspěšně zvládli tak velký a náročný projekt a na kterého se můžeme spolehnout i v budoucnu.

Eng. Maximilian Priglinger, jednatel společnosti Biohort GmbH