El resultado fue una planta de 12.000 metros cuadrados que se construyó utilizando las tecnologías de manufactura más avanzadas de Prima Power con el fin de crear uno de los centros de procesamiento de chapa metálica más modernos de Europa.

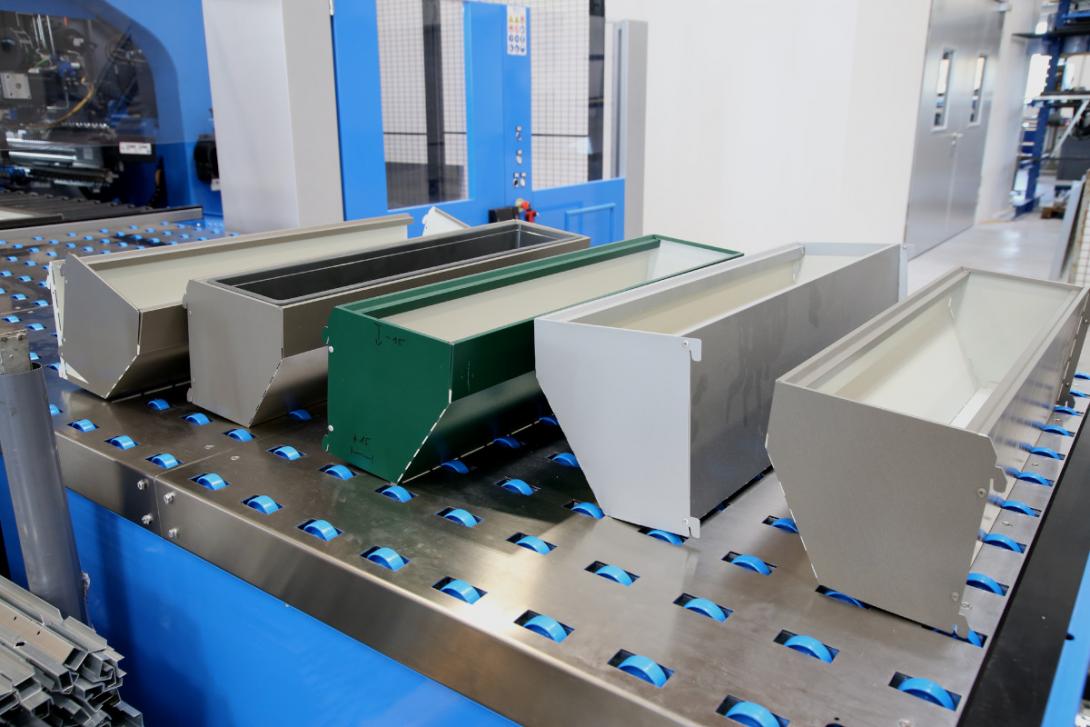

Biohort GmbH, con sede en Neufelden (Alta Austria), es uno de los líderes del mercado europeo en soluciones de almacenamiento de metales. La cartera de productos incluye cobertizos para herramientas de alta calidad, cajas de almacenamiento prácticas para uso en exteriores y otros complementos útiles para el jardín, como camas elevadas.

Ya desde 1995, al Dr. Josef Priglinger se le encomendó gestionar la producción de cobertizos de almacenamiento metálicos en la antigua planta de acero estándar ubicada en Niederwaldkirchen. Dos años después, se hizo con el 100 % de las acciones del acero estándar de Biohort. Desde entonces, la compañía ha estado bajo el control de la familia Priglinger, es decir, dirigida conjuntamente por padre e hijo, el ingeniero Maximilian Priglinger. "Los productos que nuestros clientes disfrutarán durante décadas se crean gracias a un diseño sofisticado, materiales de alta calidad procedentes de proveedores certificados y normas austriacas para un procesamiento de primera calidad. Por este motivo, a decir verdad, damos una garantía de 20 años contra la corrosión", explica Maximilian Priglinger.

Inmerso en la vegetación

Las dos últimas décadas han sido una verdadera historia de éxito para Biohort. Sin embargo, las tasas de crecimiento anual de 15 a 20 % hicieron que el departamento de producción de Neufelden se enfrentara a retos cada vez mayores, también en términos de capacidad de manufactura. Por lo tanto, para prepararse para el futuro, en 2016 se decidió construir una planta de producción adicional en la verde campiña para poder cumplir totalmente con los flujos de producción.

Biohort invirtió unos 20 millones de euros en la nueva planta, de esta manera comenzó otro brillante capítulo en la historia de éxito de la compañía. La ceremonia inaugural de la construcción de la planta en Herzogsdorf se llevó a cabo en julio de 2017. "Hoy estamos teniendo los resultados y podemos afirmar con toda seguridad que tenemos la planta de procesamiento de chapa metálica más moderna de Austria", dijo Priglinger con un orgullo justificado.

Repensar los procesos de producción

"La planificación de la planta no se limitó a la construcción de un nuevo pabellón. Los procesos de manufactura se replantearon de principio a fin y se reprogramaron en parte. Entonces, el edificio se construyó aprovechando los pasos de la producción y no al revés. Como resultado de los niveles de producción total implementados, los procesos son extremadamente eficaces", informó el Gerente de la Planta, Johannes Zauner, un ingeniero que ha dirigido el proyecto desde el principio.

El pasado mes de octubre se inició la producción de línea con las cajas de almacenamiento de Biohort. Está previsto ampliar gradualmente la variedad de productos. Como siguiente paso, por ejemplo, la producción de cajas de almacenamiento LoungeBoxes, armarios y camas elevadas se trasladará a Herzogsdorf. "Esperamos un volumen de procesamiento anual de alrededor de 1.600 toneladas de chapa de acero, lo que corresponde a unos 50.000 artículos", dijo Zauner. En la planta de Neufelden se procesan un total de 7.600 toneladas al año.

Con nuestro nuevo centro de producción en Herzogsdorf, tenemos la planta de procesamiento de chapa metálica más moderna de Austria. Al seleccionar a Prima Power, nos complace haber elegido un proveedor de sistemas con el que hemos podido manejar con éxito un proyecto tan grande y desafiante y en el que podemos seguir confiando en el futuro.

Ing. Maximilian Priglinger, Director General de Biohort GmbH