Vuonna 1954 Joe LaForce osti vaatimattoman laitteiden toimitukseen keskittyneen yrityksen Green Bayn kaupungissa Wisconsinissa. Nykyään hänen yrityksensä LaForce, Inc. on kasvanut yhdeksi Yhdysvaltojen suurimmista ovien, karmien sekä laitteiden ja rakennusalan erikoistuotteiden jakelijoista. Sen tuotteita näkee laajalti toimistorakennuksissa, terveydenhuollon tiloissa, sairaaloissa, vanhainkodeissa, klinikoilla, kouluissa, myymälöissä ja urheilustadioneilla.

Green Bayn pääkonttorin lisäksi LaForce toimii 11 muussa toimipaikassa Yhdysvalloissa. Toiminta keskittyy ovien ja karmien räätälöityyn valmistukseen. Lisäksi yrityksen tarjontaan kuuluvat tuotteiden asennus, esiasennus, esiviimeistely, turvallisuuteen liittyvät toiminnot, tuotetietojen kirjoitus, palo-ovien tarkastus ja avainjärjestelmäpalvelut. Se työllistää noin 500 henkilöä 12 toimipaikassa.

Varhaisina vuosinaan yritys toimi enimmäkseen jakelijana. Vuoden 1969 tienoilla LaForce havaitsi, että ovien ja karmien tuotanto oli tarpeellista hoitaa yrityksen sisällä, jotta myytyjen tuotteiden laatu olisi tasainen ja toimitukset saataisiin hoidettua ajallaan. Tämä päämäärä tavoitteenaan yritys hankki kaksi levytyökeskusta, kaksi hydraulista kulmaleikkuria ja useita särmäyspuristimia tuotteiden valmistusta ja taivutusta varten.

Vuonna 2013 LaForce ryhtyi etsimään entistä tehokkaampaa ja tuottavampaa tapaa valmistaa tuotteitaan lähes kolmen hehtaarin kokoisella päätehtaallaan.

”Ennen yleensä leikkasimme levyn aihioiksi ja lävistimme nämä kappaleiksi”, selittää prosessi-insinööri ja kehityskoordinaattori Brad Johnson. ”Etsimme keinoa välttää valtavia määriä turhia työtunteja, joita kului hukkaan materiaalinkäsittelyssä ja tuottamattomassa työssä.”

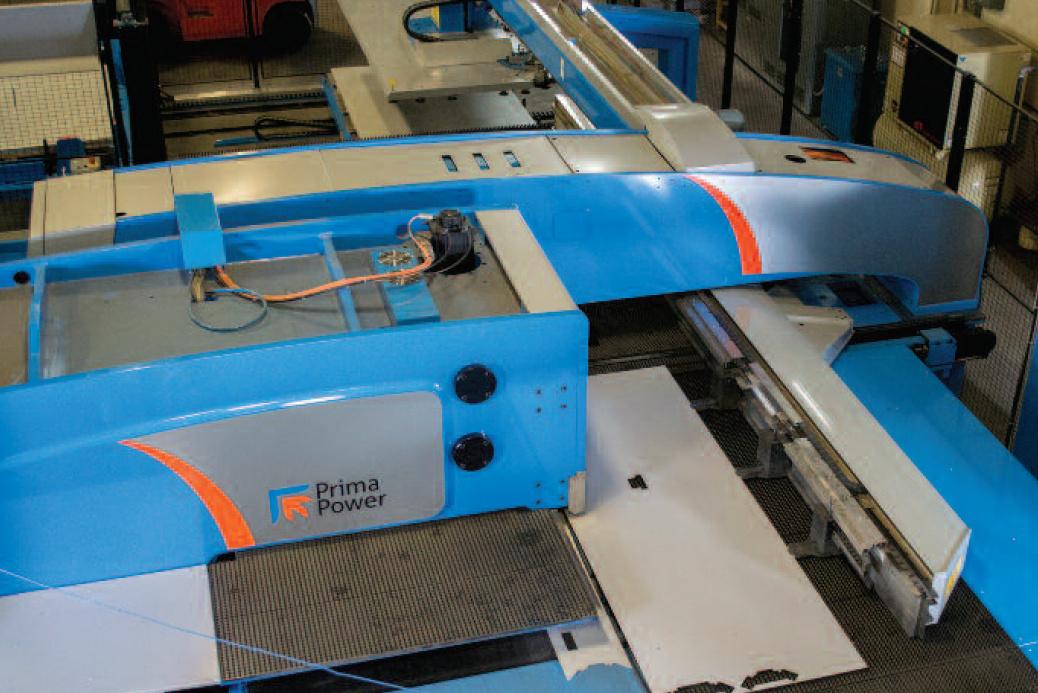

Laajojen selvitysten jälkeen LaForce onnistui pyrkimyksissään hankkimalla loppuvuonna 2013 sähköservotekniikalla toimivan lävistin-kulmaleikkuri-yhdistelmäkoneen (Prima Power Shear Genius SGe).

OHUTMETALLIN MUODONMUUTOS

Lävistys-leikkaus-periaatteessa tavoitteena on saada aikaan kone, joka onnistuu muuttamaan täysikokoisen levyn valmiiksi kappaleiksi. Kappaleet voidaan tämän jälkeen siirtää tuotannon eri vaiheisiin ja integroida ne välittömästi lopulliseen tuotekokonaisuuteen.

LaForcen Shear Genius SGe -järjestelmän ydin on sähköservokäyttöinen, 30-tonninen lävistyskone, jonka suurin iskunopeus on 1 000 iskua minuutissa, indeksinopeus jopa 250 kierrosta minuutissa ja levyn asettelun enimmäisnopeus 150 metriä minuutissa. Koneen kulmaleikkurin hienoutena on sähköservokäyttöinen toimintajärjestelmä, joka tekee leikkuuliikkeestä nopean ja täysin CNC-ohjatun. Sillä voi leikata jopa 5 mm:n paksuista alumiinilevyä, 4 mm:n paksuista niukkaseosteista terästä ja 3 mm:n paksuista ruostumatonta terästä.

Koneessa on automaattinen levyn lastaus sekä ohjelmoitava ja automaattinen kappaleiden poisto ja lajittelu. Johnsonin mukaan automaatio lyhentää asetusajan minimiin ja mahdollistaa miehittämättömien toimintojen automatisoinnin, minkä tuloksena kappaleiden valmistuksessa syntyvät hukkapalat ja vaadittava manuaalinen työ vähenevät merkittävästi.

LaForcella on huomattu, että lävistys-kulmaleikkauslaitteen myötä levyistä ei jää jäljelle turhia rankoja ja että purseenpoiston kaltaiset kalliit toissijaiset toiminnot ovat jääneet kokonaan pois, sillä kone leikkaa kappaleiden reunat siististi nakertamisen sijaan. Koneen toiminnan aikana levy lastataan ja särmätään automaattisesti ilman ihmisen työpanosta. Kulmaleikkuun aikana levyä pitelevät samat kynnet, jotka tarttuvat siihen lävistyksen yhteydessä. SGe lyhentää valmistukseen kuluvaa kokonaisaikaa 60 prosenttia verrattuna erilliseen levytyökeskukseen.

”Valmistimme vuonna 2013 keskimäärin 2 209 kappaletta viikossa (leikkasimme/lävistimme kappaleita kolmella eri koneella 135 henkilötyötunnissa),” Johnson selittää. ”Nyt käyttäessämme pelkästään SGe-yhdistelmäkonetta tuotamme keskimäärin 2 630 kappaletta viikossa, mutta henkilötyötunteja kuluu vain 48. Kappaleidemme valmistuksessa käytettyjen leikkaus- ja lävistysprosessien luvut paranivat 16 kappaleesta/henkilötyötunti 55 kappaleeseen/henkilötyötunti – se on 145 prosentin parannus.”

LaForcen lävistin-kulmaleikkuri on parantanut myös laatua. ”Ennen meillä oli laatuongelmia, koska kappaleissa oli vaihtelua aihion leikkuun ja levytyöstön prosessissa”, sanoo Johnson. ”SGe:n ansiosta kappaleiden yhdenmukaisuus ja mittojen tarkkuus ovat parantuneet, ja laatuongelmat ovat hävinneet käytännössä kokonaan. Koneen tarkkuus on tuonut säästöjä myös muihin prosesseihin. Esimerkiksi särmäyspuristimella muotoilussa SGe:n tuottamien mittojen tarkkuus nopeuttaa asetusten määritysaikoja, ja kappaleiden sopivuus on parantunut myös hitsauksessa.”