Высокоадаптивный гибочный центр с постоянной производительностью

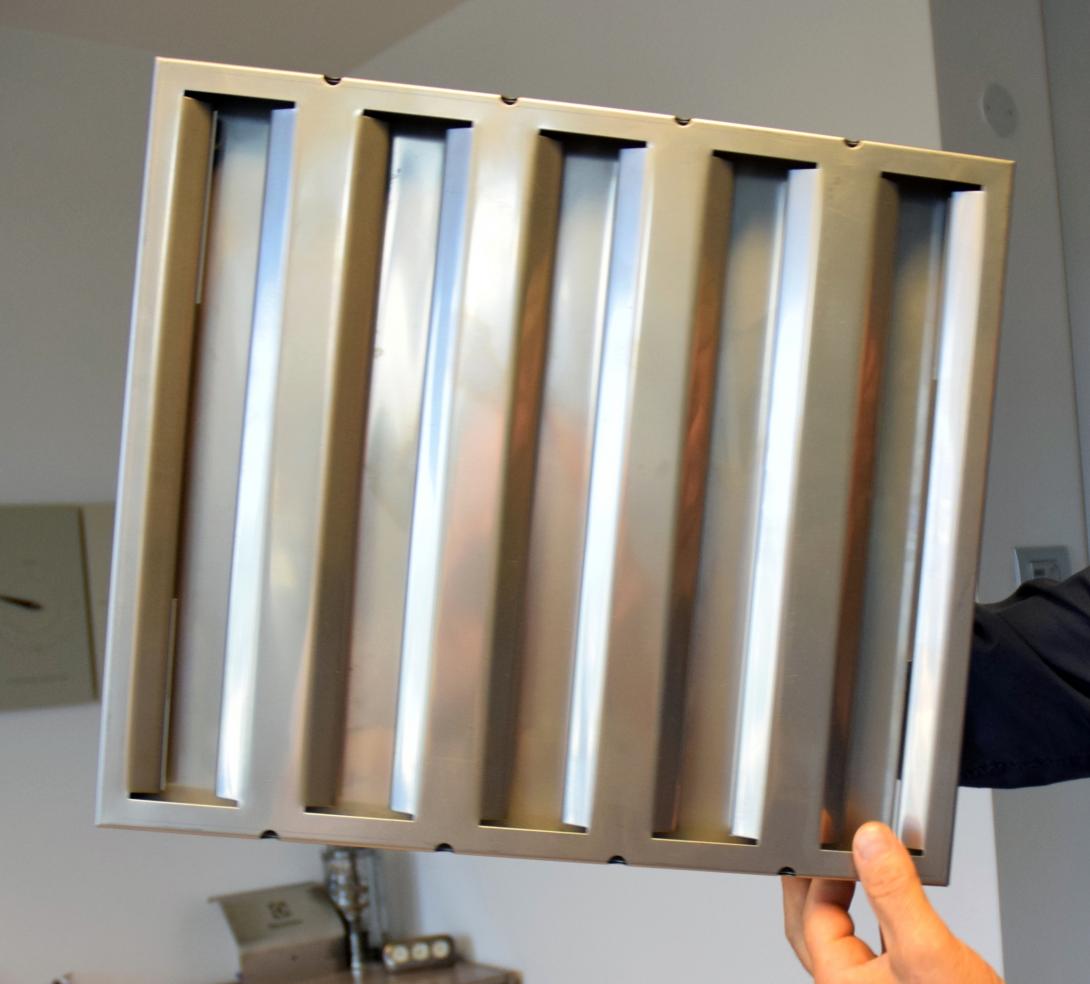

Гибочный центр BCe производства Prima Power — это идеальное решение для компаний, которые подобно Astra, изготавливают единичные детали, небольшие или крупные партии изделий. Фактически, этот панелегиб сочетает в себе хорошо известные преимущества пресса Express Bender (адаптируемость, точность и высокое качество) с высокой производительностью в полуавтоматическом режиме, при этом всегда находится в рабочем состоянии благодаря загрузочно-разгрузочному столу LUT, выполняющему загрузку заготовок и выгрузку деталей в кратчайшие сроки. Заготовки, которые неудобно транспортировать с помощью автоматических систем загрузки, можно подавать вручную. Это делает возможным изготовление длинных и широких деталей со сквозными отверстиями и с большими глухими отверстиями. Сервоэлектрический гибочный центр BCe 2720 с 8 независимыми двигателями и несколькими осями с УЧПУ позволяет обрабатывать стальные листы толщиной от 0,5 до 3,2 мм (нержавеющую сталь толщиной до 2,2 мм) и алюминиевые листы толщиной до 4 мм. Замена предыдущей системы позволила компании увеличить как максимальную длину заготовок с 2250 до 2750 мм и повысить уровень автоматизации технологических процессов. Система вспомогательных пуансонов AUT также получила высокие оценки, так как она помогает выполнять определенные операции гибки, убедительно демонстрирующие адаптируемость станка.

«Принятие решения приобрести новый более производительный панелегиб, — объясняет Перуццетто, — было продиктовано сознательным убеждением и опытом последнего десятилетия, который показал, насколько сложно высококвалифицированных специалистов, в данном случае в вопросах панелегибочного оборудования. Нехватка квалифицированных кадров порой может поставить под угрозу видение будущего компании или, по крайней мере, изменить стратегию ее развития. Поэтому я решил сосредоточиться на другой технологии гибки, при которой в основе производительности лежат программирование и автоматизация. На первый взгляд, гибочный станок, несомненно, проще программировать, потому что это оборудование более известно и благодаря своим характеристикам способно обрабатывать заготовки, с которыми не справится панелегиб. Однако понимание особенностей продукции и способность проектировать детали, так чтобы их можно было изготавливать на панелегибе, позволили нам получить большие преимущества с точки зрения затрат времени и использования оснастки для обеспечения ожидаемого качества.

Новое технологическое оборудование значительно повысило производственный потенциал компании, так что теперь мы можем выполнять более крупные детали.

Эффективность технологических процессов начинается с управления материальными ресурсами.

Как уже отмечалось, компания Astra внедрила новую автоматическую систему хранения Night Train, укомплектованную погрузочно-разгрузочным роботом LU6 для обслуживания систем лазерной резки, также производства Prima Power. Владельцы приняли решение инвестировать в это оборудование, чтобы оптимизировать управление листовым металлом, оборот которого уже превышал 100 000 килограммов в месяц, т.е. около 200 поддонов, находящихся в состоянии непрерывной сортировки и ротации.

«Это слишком большие объемы с точки зрения эффективности, — говорит Перуццетто, — по сравнению с ресурсами, необходимыми для поиска и закупки сырья для лазерной резки, и динамикой рынка, на которую мы должны реагировать с максимальной гибкостью».

Новая автоматическая система хранения связывается с программным обеспечением для внутрифирменного управления и отслеживает все движение материалов с точки зрения Индустрии 4.0. Другими словами сразу после загрузки листа его статус обновляется в режиме реального времени, при этом управляющее ПО каждый час синхронизирует данные о фактическом наличии и эффективно устраняет любые ошибки. Следует учитывать, что обширный список клиентов компании подразумевает необходимость координации множества разноформатных листовых заготовок, часто нестандартных, и влечет за собой множество сложностей.

«Нам не потребовалось много времени, чтобы оценить эффективность и ценность инвестиций, — замечает Перуццетто. — За первый месяц после ввода в эксплуатацию объемы лазерной обработки почти удвоились, в то же время сократилось время простоя из-за улучшения управления сырьем. Таким образом, потребность в упорядочивании и контроле материальных ресурсов повлекла за собой дополнительные косвенные выгоды. И последнее, но не менее важное: мы также освободили площадь, которая ранее была занята различными поддонами с транспортируемыми либо ожидающими обработки листовыми заготовками».

Благодаря системе штабелирования и загрузочно-разгрузочному роботу новая ГПС Prima Power также может манипулировать предварительно разделенными заготовками, которые в дальнейшем могут обрабатываться по мере необходимости.

«Этап раскроя также был рационализирован, — добавляет Перуццетто, — поскольку новая методология позволяет включать в одну партию детали, которые не имеют непосредственного отношения к заказу, но могут временно храниться в кассете в любой имеющейся тележке, что еще больше повышает эффективность. Короче говоря, автоматизированное хранилище стало пульсирующим сердцем нашего технологического процесса. Эта технология позволяет нам осуществлять непрерывные процессы, не требующие надзора».

Лучше работать, чтобы больше производить

Помимо оборудования Prima Power, парк станков Astra включает листогибочные прессы, сварочные и очистные камеры, а также установки для дробеструйной обработки других производителей и позволяет жестко задать рамки производственного процесса, а затем тщательно его контролировать. Передовое производство возникает, когда высококвалифицированный персонал получает доступ к прорывным технологиям, позволяющим сократить время выполнения операций и улучшить эксплуатационные характеристики, которые при необходимости могут быть доведены до совершенства.

«При таком подходе, — заключает Перуццетто, — недавние дополнения привели к повышению производительности и эффективности в отсутствие расширения штата. Благодаря новой гибкой производственной системе Night Train мы теперь можем планировать безлюдное производство на 3 смены вперед, сортируя заготовки в конце смены таким образом, чтобы они были готовы к дальнейшей обработке. Моя цель состоит в автоматизации всего, что возможно, чтобы улучшить работу персонала, одновременно увеличивая наши производственные мощности».

Стремление к повышению эффективности и конкурентоспособности находит отражение в новых разрабатываемых проектах, реализация которых в будущем потребует подключения к автоматическому хранилищу других систем.