Dokonalá kombinace pro zdravotnictví

Hliník a nerezová ocel jsou materiály, které společnost Alvi používá k výrobě vozíků pro nemocnice, prádelny, domovy důchodců, hotely, průmysl a textilní průmysl.

Hliník a nerezová ocel jsou materiály, které společnost Alvi používá k výrobě vozíků pro nemocnice, prádelny, domovy důchodců, hotely, průmysl a textilní průmysl.

Její výrobky se vyvážejí do celého světa a jsou vyráběny díky produktivnímu systému zpracování plechu kombinujícímu děrování a pravoúhlé stříhání od společnosti Prima Power, který je podporován účinnou automatizací.

Návrh a výroba řešení pro logistiku a distribuci materiálu v nemocnicích, hotelech, prádelnách, domovech důchodců a textilním průmyslu - to je již více než půl století činnost společnosti Alvi, která byla založena v roce 1972 ve městě Caresanablot v provincii Vercelli (Itálie) a která nabízí širokou škálu standardních výrobků i výrobků na míru. Mluvíme především o vozících v nejširším slova smyslu (od vozíků na pytle, přes skříňové vozíky v různých podobách až po kontejnery na odpadky), dále o kyvadlových systémech, kontejnerech a regálech mnoha druhů.

„Řešení schopná uspokojit rozmanité potřeby trhu nyní můžeme vyrábět z hliníku a nerezové oceli“, vysvětluje majitelka Fiorenza Viazzo.

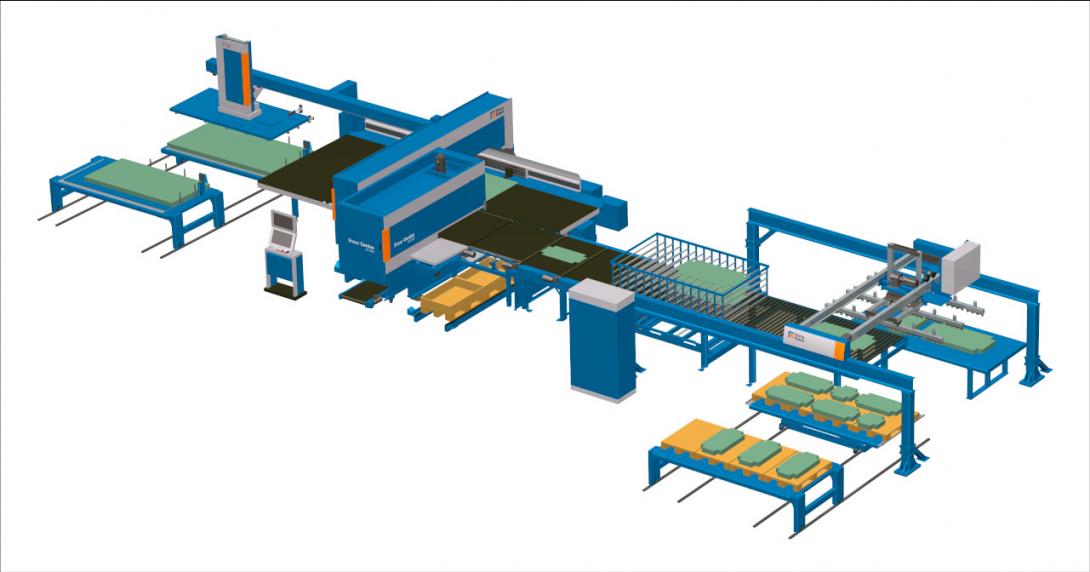

Základem této flexibility a všestrannosti je bohaté technologické vybavení, jehož jádrem je kombinovaný stroj pro děrování a pravoúhlé stříhání podpořený systémem vybírání a stohování pro pokročilé řízení pohybu materiálu s připojeným systémem pro výběr malých dílů, který dále podtrhuje efektivitu procesu, tj. vysoce výkonná výrobní linka dodaná společností Prima Power, strojírenskou divizí skupiny Prima Industrie.

„Nákup tohoto nového systému“, zdůrazňuje Viazzo, „nám umožnil nejen zvýšit výrobní kapacitu a kvalitu zpracování, ale také rozšířit naši schopnost zpracovávat tenčí plechy z nerezové oceli, což je materiál, který je našimi zákazníky stále více žádán.“

Od textilu po zdravotnický sektor, od hliníku po nerezovou ocel

Alvi začínali především s dodávkami pro prosperující textilní průmysl a zásobovali vozíky, skříněmi a souvisejícími hliníkovými výrobky jak provincii Vercelli, tak celou Itálii. V 90. letech 20. století byla tato specializace vnímána pozitivně a velký zájem byl o ně v sektoru průmyslových prádelen, zejména v nemocnicích a domovech důchodců. Tato oblast se od počátku nového tisíciletí stala ještě významnější, což vedlo k neustálému rozšiřování nabídky produktů.

„Jestliže pro textilní průmysl se zpočátku vyrábělo hlavně z hliníku, a nikoli z nerezové oceli“, vysvětluje Viazzo, „v nemocničním sektoru byla volba v podstatě nucena přejít na zcela eloxované výrobky. To je důvod, proč jsme v průběhu let vytvořili vlastní specializované oddělení se zařízením pro ad hoc povrchové úpravy, které je stále v provozu.“

Neustálý nárůst objemu a zakázek přinutil společnost přizpůsobit se technologicky a zvýšit rychlost děrování a stříhání. V roce 1995 proto tehdejší společnost Finn Power vybavila oddělení systémem na zpracování plechu, který byl v provozu až do doby před několika lety, kdy jej musela nahradit stále rostoucí konkurence. Při plánování nové investice se společnost rozhodla prozkoumat, co je na trhu k dispozici, a vrátila se k výběru výrobku od stejného výrobce, který se mezitím stal součástí skupiny Prima Industrie.

„Potřebovali jsme ještě více zefektivnit náš cyklus vývoje výrobků“, prozradil Viazzo , „a také integrovat schopnost zpracovávat nerezovou ocel, materiál, který jsme do té doby zadávali odborným externím partnerům.“

Přidaná hodnota při selektivní separaci a stohování

Podíváme-li se na něj podrobněji, nové zařízení Prima Power instalované ve společnosti Alvi se skládá ze zařízení Shear Genius SGe8 (integrovaná buňka pro servoelektrické děrování a stříhání) s kombinovaným systémem PSR8 (robot pro vybírání a stohování) a SU-C, automatické třídicí jednotky pro malé vysekané díly.

Převážná většina kovových součástí, které společnost navrhuje pro své výrobky, je zpracovávána z obdélníkových plechů. Ekonomickou a konkurenceschopnou metodou výroby je bezpochyby děrování a následné stříhání jednotlivých dílů v rámci jednoho automatizovaného procesu s integrovanými pravoúhlými nůžkami. Je důležité si uvědomit, že díly s pouze dvěma nebo třemi rovnými hranami jsou ideální pro použití v úhlovém stříhacím stroji. S těmito technologiemi má společnost Prima Power téměř 40 let zkušeností, protože vyrábí děrovací stroje od roku 1982 a od roku 1987 do nich integruje pravoúhlé nůžky, čímž vzniká výkonná výrobní buňka.

„Hliník,“, pokračuje Viazzo, „používáme především v tloušťce od 1,2 do 1,5 mm u karoserií vozíků a až do 4 mm v případě podstavců. Tloušťka nerezové oceli se pohybuje mezi 0,8 a 1,2 mm u těles a až 2 - 2,5 mm u podstavců."

Konfigurace Shear Genius SGe8, kterou si společnost Alvi vybrala, umožňuje vkládat plechy o rozměrech až 1 565 x 4 300 mm, zajišťuje děrovací sílu 300 kN při rychlosti, která může dosáhnout 2 500 úderů/min, a při rychlosti polohování 150 m/min a indexu otáčení 25 ot/min. Stroj dokáže díky již zmíněnému robotickému systému PSR zpracovat plech plný detailů na řadu hotových dílů se selektivním oddělováním a stohováním. Tyto díly lze přesunout do závěrečných fází výroby bez nutnosti nákladných sekundárních operací pro nakládání, děrování, stříhání a třídění. Se systémem Shear Genius SGe8 lze používat i předřezané plechy, ačkoli díky pokročilým funkcím rozložení dílů na plechy jsou standardního formátu zpracovávány s většími úsporami.

Automatické třídění, efektivní proces

„Při výběru systému,“ prozrazuje majitel, „bylo životně důležité umět vyhodnotit a ocenit potenciál systému vykládání vyrobených dílů, tedy dílů vykládaných robotem PSR8 s přísavkami a s jeho 5 osami, který může být naprogramován pro vybírání a stohování, nejen z hlediska výkonu, ale také z hlediska jeho provozního režimu díky manipulaci, která zajišťuje zpracování odpovídající estetickým požadavkům našeho produktu. Jinými slovy zpracování bez chyb, které by mohly způsobit povrchové nedokonalosti našeho výrobku.““

Stejně tak společnost z Piedmontu ocenila systém třídění zařazený za děrováním a stříháním pro geometricky menší vyráběné díly (o rozměrech maximálně 200 x 300 mm), které proto nemohou být paletizovány. Jedná se o selekční systém SU-C, který díky konstrukci a vývoji společnosti Prima Power zabraňuje nutnosti posílat tento typ dílů do vybíracího robota PSR8 na konci linky. Jednotka je umístěna pod dopravníkem C1500 a vyžaduje dvě nebo tři europalety na řetězovém dopravníku, který lze rozdělit na dvě části a vytvořit tak čtyři až šest míst vykládky. Stejně jako u systému PSR8 je tento přístup zaměřen na maximální účinnost.

V této souvislosti jsou vysoké objemy, vysoký stupeň automatizace pro spolehlivé a bezpečné řízení bezobslužných směn, nízká spotřeba energie (v průměru méně než 5 kW) a snížené náklady na údržbu (protože zařízení je servoelektrické) hlavními výhodami, které společnost Alvi oceňuje u společnosti Prima Power.

„Rád bych dodal snadnost použití a opakovatelnost přesnosti“, uzavírá Viazz. To vše jsou aspekty, které přispívají a budou přispívat ke zvyšování naší konkurenceschopnosti, zajišťují rychlost zpracování, kvalitu povrchové úpravy a schopnost pracovat také s ocelí.“

Nepostradatelné prvky pro překonání nových tržních výzev, které jsou v dnešní době stále více mezinárodního rozsahu, protože přibližně 70/80 % výroby jde do zahraničí.

Nákup tohoto nového systému nám umožnil nejen zvýšit výrobní kapacitu a kvalitu zpracování, ale také rozšířit naši schopnost zpracovávat tenčí plechy z nerezové oceli, což je materiál, o který je mezi našimi zákazníky stále větší zájem

KOMBINOVANÉ DĚROVACÍ A STŘÍHACÍ STROJE

Expertiza v oblasti integrace

Přístup zaměřený na potřeby zákazníka

Vysokorychlostní flexibilní řešení

Náš přístup k udržitelnému rozvoji: snížení našeho dopadu na planetu má také ekonomické efekty.

Působíme po celém světě: najděte si nejbližší kancelář Prima Power a kontaktujte nás.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015