Reducción de la mano de obra y mejora del rendimiento con la línea servoeléctrica PSBB de Prima Power

Dringenberg optó por Prima Power, un proveedor líder de maquinaria láser y de chapa metálica con la gama de productos más completa del sector: Máquinas láser 2D y 3D, punzonadoras y máquinas combinadas de punzonado/láser y punzonado/cizallado, plegadoras, paneladoras y sistemas de fabricación flexibles. Una razón clave para elegir Prima Power fue su capacidad para asistir a los clientes con soluciones eficientes de automatización de la producción.

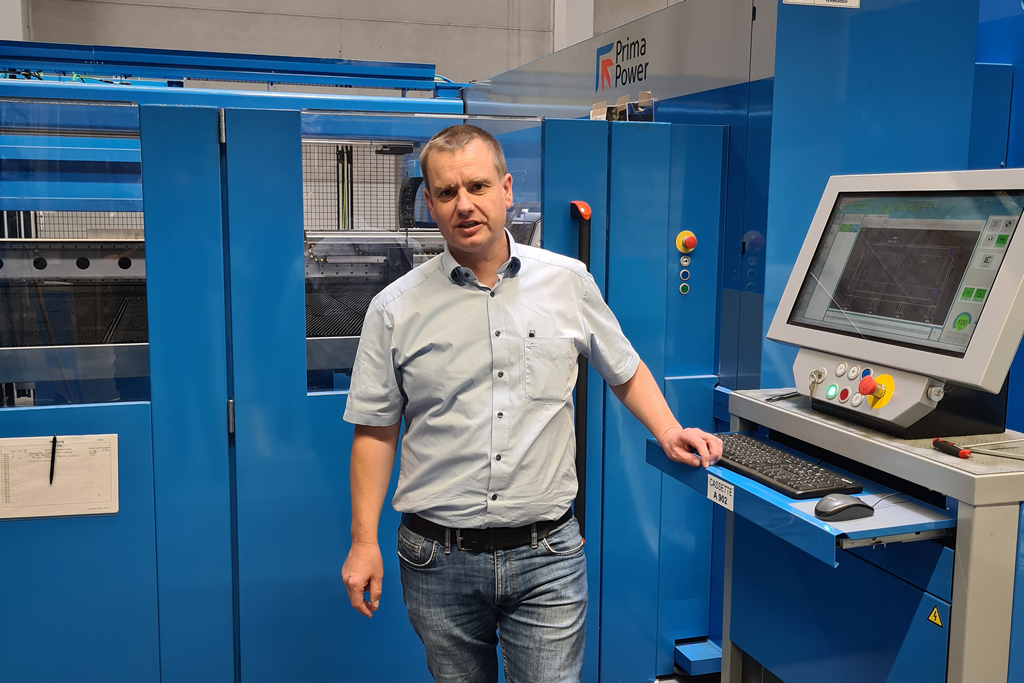

Con una colaboración previa positiva de Prima Power en otro emplazamiento, la empresa quiso trabajar conjuntamente para encontrar una buena solución. El objetivo era minimizar la mano de obra, maximizar el rendimiento y, al mismo tiempo, aumentar la precisión y la calidad de la superficie. La respuesta fue una línea servoeléctrica PSBB (punzonado, cizallado, plegado y doblado) que procesa de forma totalmente automática las chapas brutas para convertirlas en elementos doblados acabados y listos para su instalación.

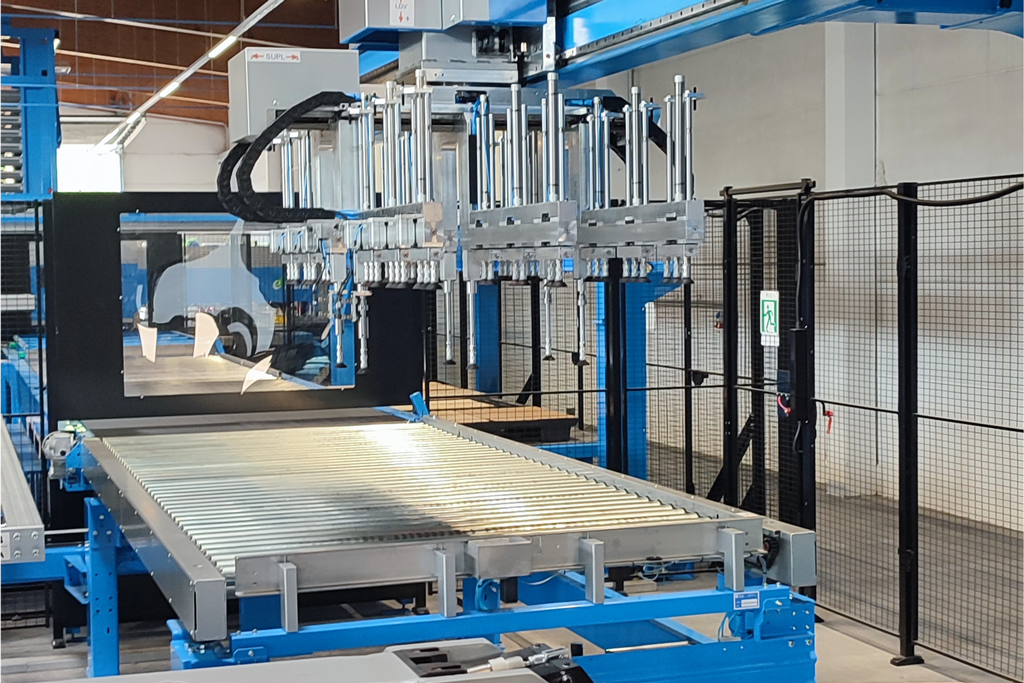

«Nuestra anterior experiencia positiva con Prima Power se reafirmó con este proyecto. La colaboración y la ayuda de Prima Power fueron excelentes», declara Stahl. El punto de partida es el sistema de almacenamiento en torre de 20 palés, que permite procesar componentes de una amplia gama de materiales que pueden cambiarse automáticamente bajo control de programa. René Polz, jefe de grupo de esta línea, reserva siempre un hueco libre para las entregas rápidas, lo que permite incorporar sin interrupción las chapas menos utilizadas.

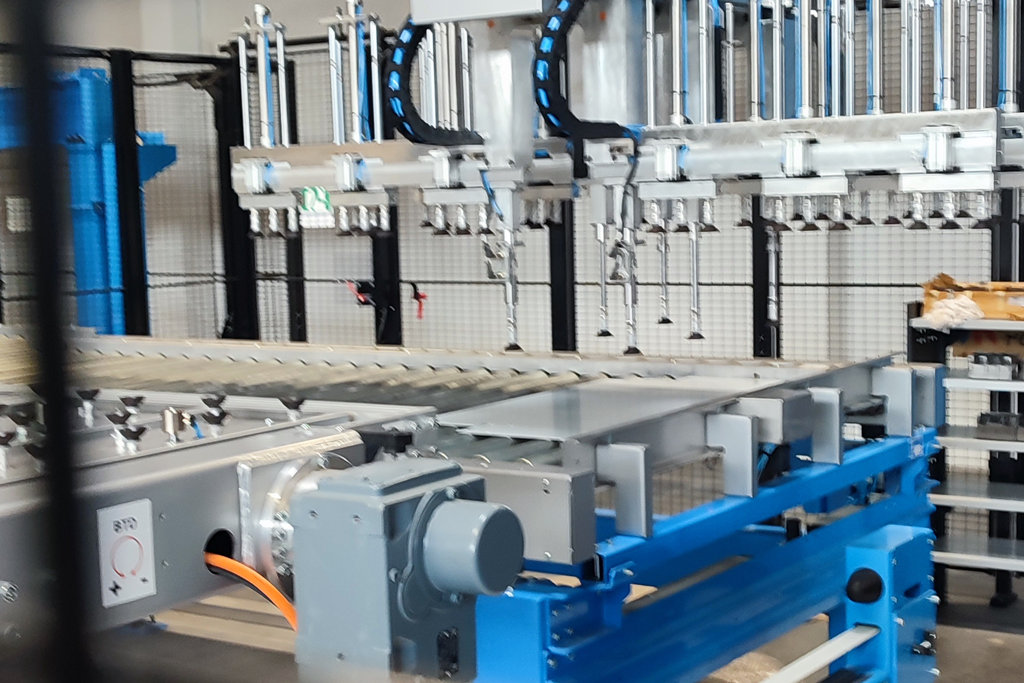

Las chapas pasan a una célula de punzonado/cizallado Shear Genius con una torreta de 16 herramientas. Todas las herramientas para la producción en serie encajan, eliminando la preparación de dichas piezas. Otras ventajas son el destructor de tiras de recorte integrado y la posibilidad de parametrización en el sistema de control. Los elementos que solo difieren en sus dimensiones, pero que por lo demás son idénticos, pueden crearse cambiando unos pocos parámetros, lo que evita una programación elaborada. La facilidad de uso y la eficacia son las características más destacadas de toda la línea.

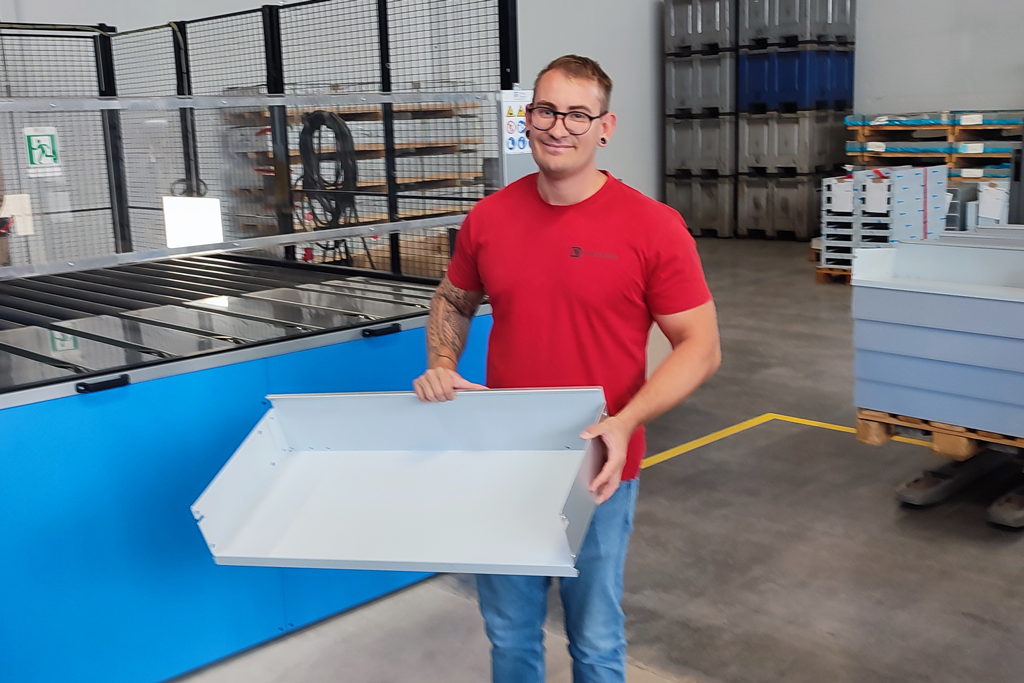

Tras el cizallado, los componentes se envían para su almacenamiento intermedio y posterior plegado en una célula de plegado automática. Esta tarea la realiza un robot, ofreciendo un alto grado de flexibilidad y permitiendo el apilamiento automático de piezas más grandes. El flujo de material puede diseñarse para compensar los diferentes requisitos de tiempo del punzonado y el plegado.

La chapa se transfiere directamente a la plegadora, se almacena temporalmente o se introduce desde el almacén intermedio. La plegadora integrada prioriza la productividad, la calidad y la repetibilidad. Se están realizando pruebas para procesar las hojas sin lámina protectora, lo que podría eliminar otro paso que requiere mucho tiempo.