Réduire la main d'œuvre et améliorer le rendement avec la ligne PSBB servo-électrique de Prima Power

Dringenberg a opté pour Prima Power, l'un des principaux fournisseurs de machines laser et de tôlerie, qui propose la gamme de produits la plus complète du secteur : machines laser 2D et 3D, poinçonneuses et machines combinées poinçonnage/laser et poinçonnage/cisaillage, presses plieuses, panneauteuses et systèmes de fabrication flexibles. L'une des raisons principales du choix de Prima Power fut sa capacité à soutenir les clients avec des solutions efficaces d'automatisation de la production.

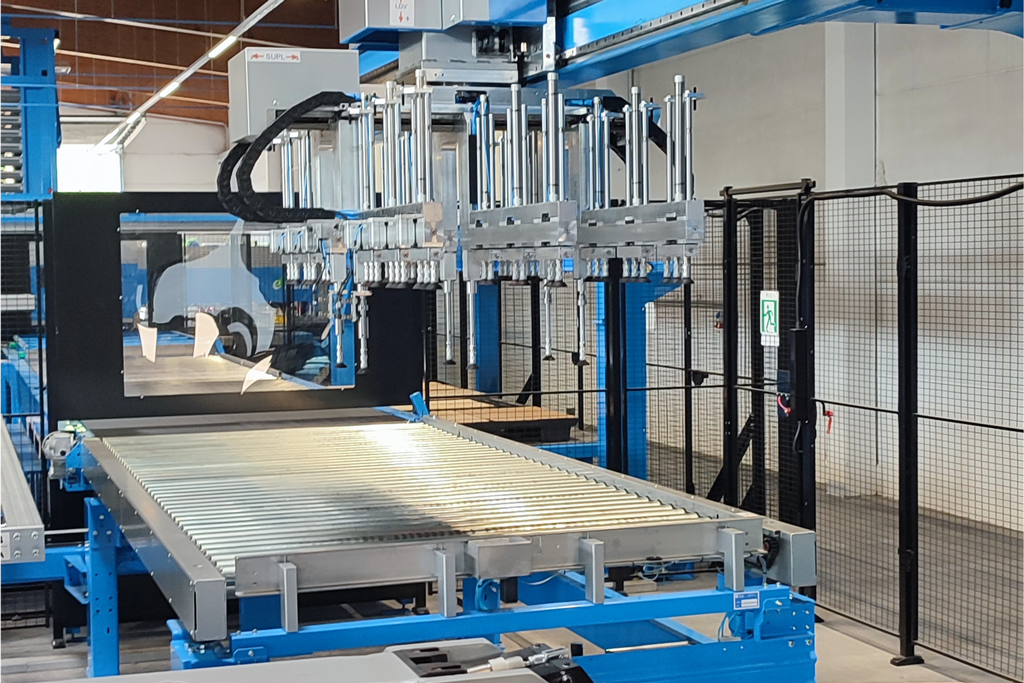

Avec une collaboration précedente positive avec Prima Power sur un autre site, la société a voulu travailler ensemble pour trouver une bonne solution. L'objectif était de réduire la main d'œuvre, de maximiser le rendement tout en augmentant la précision et la qualité de surface. La réponse a été une ligne PSBB (Punching, Shearing, Buffering, Bending) servo-électrique qui transforme automatiquement les tôles brutes en éléments pliés prêts à être installés.

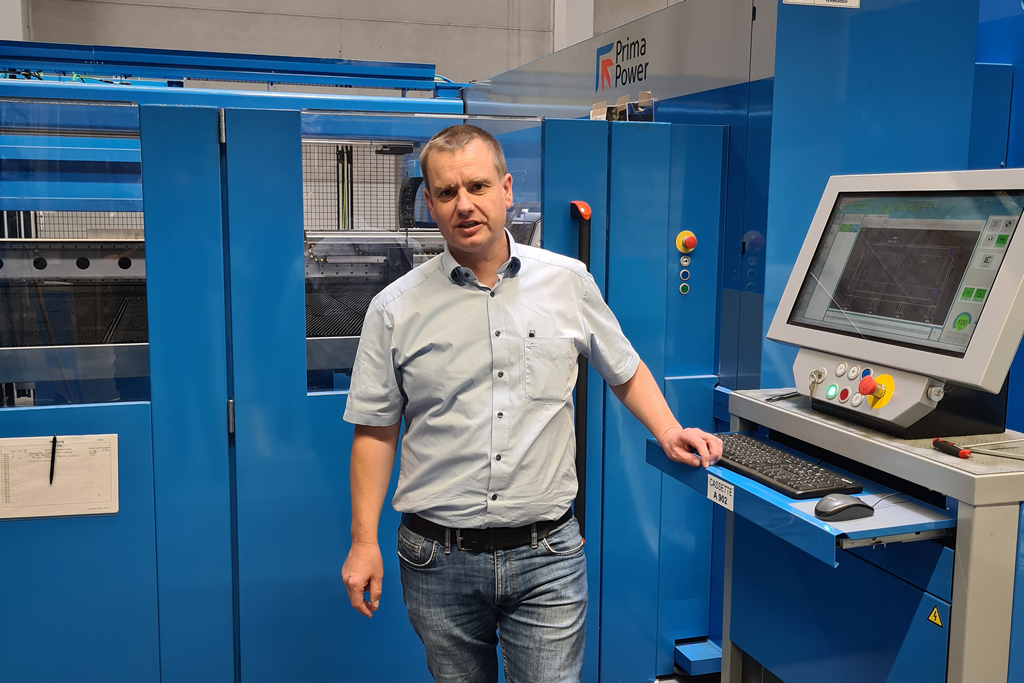

"Notre précédente expérience positive avec Prima Power a été réaffirmée dans le cadre de ce projet. La collaboration et l'assistance de Prima Power ont été excellentes", déclare M. Stahl. Le point de départ est le système de stockage à tour de 20 palettes, qui permet de traiter des composants à partir d'une large gamme de matériaux qui peuvent être changés automatiquement sous le contrôle d'un programme. René Polz, chef de groupe pour cette ligne, réserve toujours un emplacement libre pour les rotations rapides, ce qui permet d'incorporer des tôles moins utilisées sans interruption.

Les tôles sont acheminées vers la cellule de poinçonnage/cisaillage Shear Genius, équipée d'une tourelle à 16 outils. Tous les outils destinés à la production en série s'y adaptent, ce qui élimine le réglage de ces pièces. D'autres avantages sont le destructeur de bandes de coupe intégré et la possibilité de paramétrage dans le système de contrôle. Des éléments qui ne diffèrent que par leurs dimensions, mais qui sont par ailleurs identiques, peuvent être créés en modifiant quelques paramètres, ce qui évite une programmation élaborée. La facilité d'utilisation et l'efficacité sont les caractéristiques exceptionnelles de l'ensemble de la ligne.

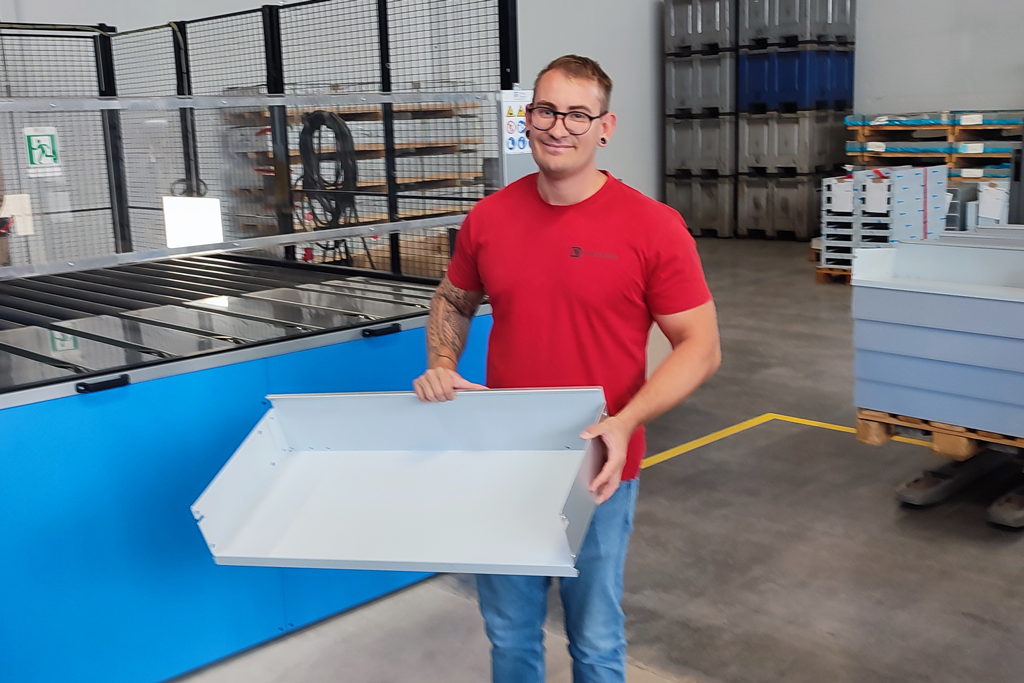

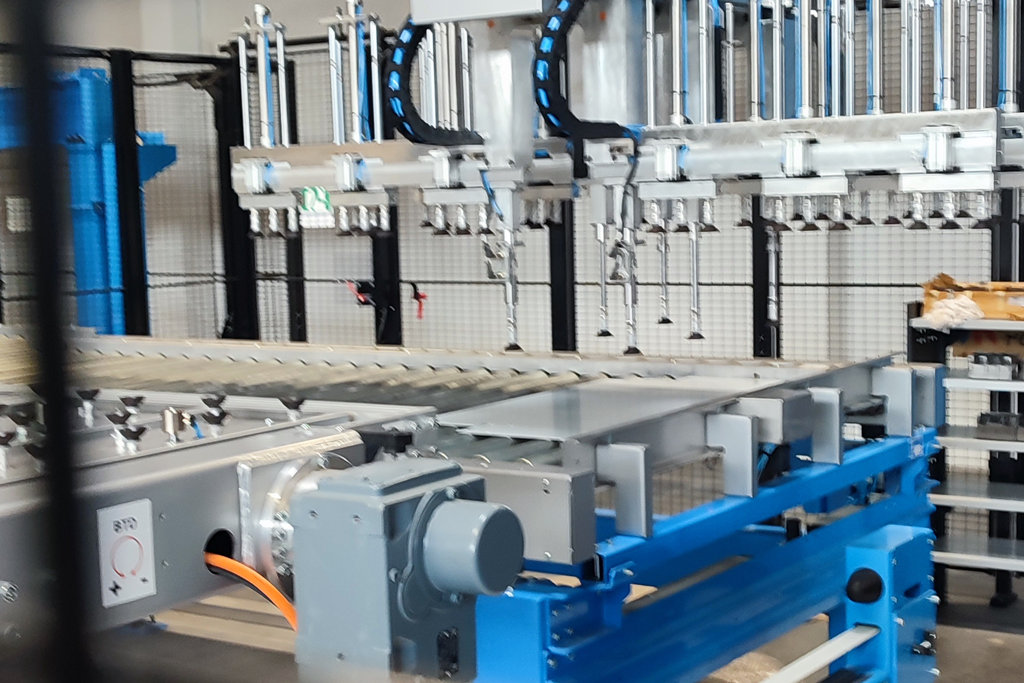

Après le cisaillage, les composants sont acheminés pour être mis en tampon et pliés ultérieurement dans une cellule de pliage automatique. Cette tâche est effectuée par un robot, offrant un degré élevé de flexibilité et permettant l'empilage automatique de pièces plus grandes. Le flux de matériau peut être conçu pour compenser les différents besoins en temps du poinçonnage et du pliage.

La tôle est soit transférée directement à la plieuse, soit stockée temporairement, soit introduite à partir de la zone de stockage intermédiaire. La plieuse intégrée donne la priorité à la productivité, à la qualité et à la répétabilité. Des essais sont en cours pour traiter les tôles sans film de protection, ce qui pourrait éliminer une autre étape chronophage.