경쟁 우위로서 자동화

Carpenteria Metallica Depedri는 6 kW 출력의 Platino Fiber 2.0 레이저 커팅기와 Night Train 자동화 저장설비로 구성된 Prima Power의 완전 자동화 레이저 커팅 시스템을 도입하며 생산성을 30% 높일 수 있었습니다.

Carpenteria Metallica Depedri는 6 kW 출력의 Platino Fiber 2.0 레이저 커팅기와 Night Train 자동화 저장설비로 구성된 Prima Power의 완전 자동화 레이저 커팅 시스템을 도입하며 생산성을 30% 높일 수 있었습니다.

이 활동은 도급업자가 진행했으며, 훨씬 빠듯하고 엄격한 기한에도 고객들에게 적시에 제품을 납품하기 위해 크기와 소재, 형상, 속도 면에서 다양한 배치를 빠르게 전환하기 위한 유연성과 생산 품질을 결합해야 했던 관계로 복잡한 작업이었습니다. 이들 문제는 Carpenteria Metallica Depedri가 매일같이 마주하는 중요한 사안입니다. 그리고 회사는 60년 간 축적한 경험과 우수한 기술력으로 만들어진 판금 가공 설비 덕분에 이 문제를 성공적으로 해결할 수 있었습니다.

성장의 역사

Carpenteria Metallica Depedri는 1961년 이탈리아 트렌토의 빌라 라가리나에서 사업을 시작했습니다. 처음 설립되었을 때에는 다양한 종류의 조립식 금속 구조물 및 건물 건축이 회사의 주요 사업이었습니다. 1978년에는 현재 위치로 이전하여 판금 가공 사업을 시작했습니다. 회사는 언제나 고객의 요구를 적시에, 효율적으로 충족한다는 목표를 추구하며 설비에 상당한 투자를 진행했습니다.

이와 같은 기술혁신에 대한 관심과 투자가 Depedri의 장점이 되었습니다. 회사는 언제나 새로운 제조공정을 개발하여 적용하는 데에 앞장섰습니다. 이러한 확장을 통해 시설이 확충되고, 생산량이 증가하고, 수익도 꾸준히 증가했습니다. 최근 경제상황이 악화되는 와중에도 회사의 성장은 멈추지 않았습니다. 현재 회사는 대형 구조물의 조립 및 마감을 비롯해 판금 산업계에서 다양한 응용 방법을 보여주는 기준이 되었습니다. 회사는 커팅 가공뿐만 아니라 두 대의 80톤, 150톤급 편심 프레스를 이용한 벤딩 가공 시 뛰어난 정밀도를 보여주는 것으로 이름이 높습니다. 이들 설비는 까다로운 응용 부문에서도 판금 스탬핑 등을 비롯한 다양한 가공 작업을 수행할 수 있습니다.

지속되는 혁신

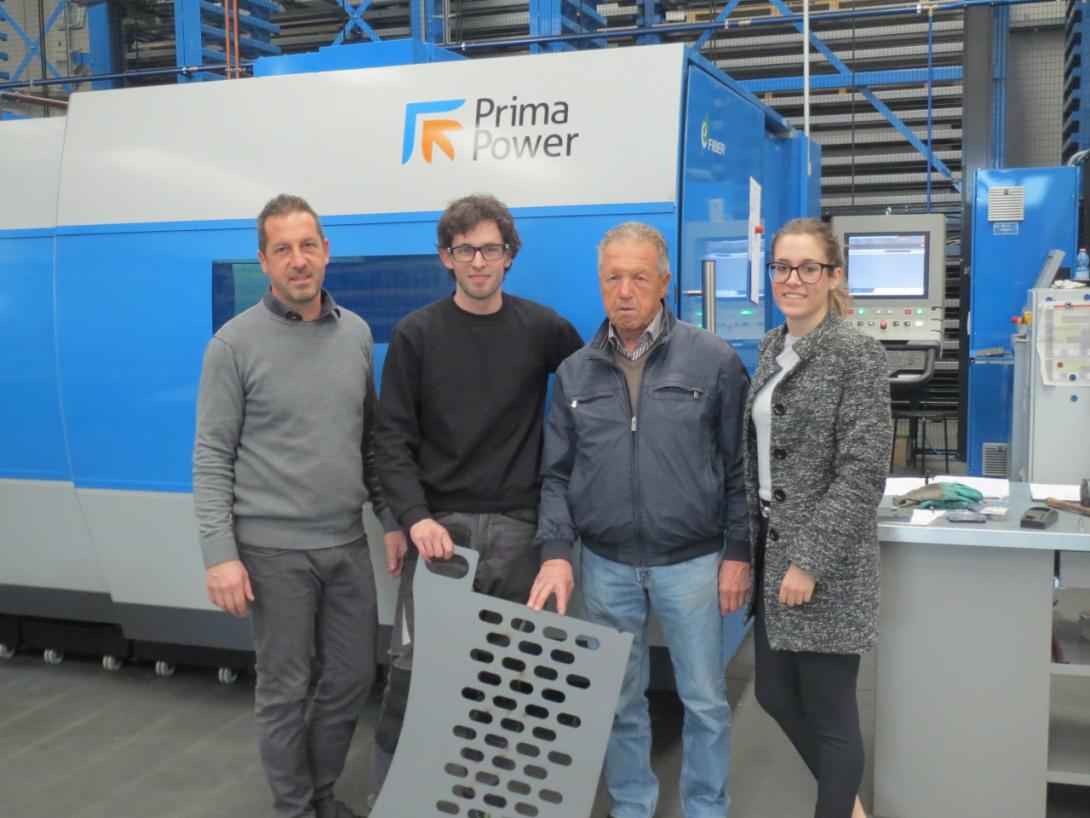

Depedri는 상당한 경험을 쌓으며 신뢰할 수 있고 경쟁력 있는 파트너의 지위를 확고히 했습니다. 직원 25인 미만으로 회사 규모를 작게 유지하고 있지만, 그 신뢰성과 시장 초점 덕분에 국내외의 (엘리베이터, 선반, 가구, 문, 스토브, 욕실, 농업을 비롯한) 다양한 산업 부문에서 활동하고 있는 대규모 지역 기업들의 신뢰를 얻을 수 있었습니다. 프랑코 디페드리 (Franco Depedri)는 아버지 알도 디페드리 (Aldo Depedri)가 설립한 이 회사의 현 사장입니다. 지금은 프랑코 사장의 자녀들인 안드레아와 로라 씨도 회사에서 일하고 있습니다.

“이 시스템 덕분에 이전 설비에 비해 가공물 작업 속도가 10배 더 빨라졌습니다.”

프랑코 디페드리, Carpenteria Metallica Depedri 사장

경쟁이 심하고 변동이 빠른 시장에서 주문을 받기 위해서는 우수한 기술을 이용하는 것이 최우선입니다. 이와 함께 주문을 효과적으로 관리하고 완수하기 위한 회사 구조를 갖추는 것도 필수입니다. 트렌티노 지역 기업인 Dependri는 지난 몇 년 사이에 Prima Power Compact Express가 탑재된 E6x 펀칭기를 시작으로 생산라인 설비를 새로운 것으로 교체하는 작업을 진행했습니다. 한 가지 가공물, 혹은 다양한 가공물을 가공할 수 있는 시스템입니다. 공정 제어와 정확한 진단을 통해 가공 품질이 극대화되고 폐기물은 최소화됩니다. 덕분에 생산성 또한 극대화되며 경제성도 우수합니다. 이 시스템은 나사 절삭 공구를 포함한 60개의 툴 스테이션을 갖추고 있으며, 높이 조절이나 연속 변형도 가능합니다. Compact Express 자동 로딩/언로딩 시스템도 갖추고 있습니다.

끈끈한 관계

Depedri와 Prima Power의 관계는 오랜 시간 계속해서 끈끈해졌습니다. 디페드리 사장이 설명합니다. “결정을 내리기 전에 무역박람회를 찾아가는 등 Prima Power의 설비를 주의 깊게 살폈습니다. 그 과정에 가격 대비 품질이 뛰어나고 사용자 만족도가 높다는 사실을 알게 되었습니다. 우리는 다른 다양한 특성 외에도 바로 이러한 면 때문에 5년 전 Prima Power의 터렛 펀치 프레스를 선택했던 것입니다. 이후에는 레이저 커팅기를 구매하면서 관계가 더욱 돈독해졌습니다. 커팅기도 2년 간 문제 없이 잘 작동하고 있습니다. 결과적으로 고객 기반을 확충하면서 모든 작업 수요를 충족할 수 있었고, 매출도 30% 늘어나게 되었습니다.”

Platino Fiber 2.0 레이저 설비의 생산성은 판재를 로드하고 완성된 부속을 취급하기 위한 Prima Power Night Train FMS 저장설비와 결합되면서 효율성과 생산성이 극대화됩니다. 적용 범위가 넓어 어디에나 응용할 수 있는 자동 노즐 교체 기능이 탑재된 완전 자동화 레이저 커팅 시스템을 도입하면서 Depedri의 강재, 스테인리스강, 알루미늄, 구리, 황동 절단 품질이 크게 향상되었습니다.

Prima Power의 Platino Fiber는 20 ㎜ 두께의 모든 강재와 15 ㎜ 두께의 스테인리스강을 절단할 수 있습니다. 커팅 작업 후에도 모퉁이나 테두리에 버가 생기지 않으며, 가공물에 가해지는 열도 최소화됩니다. 새 파이버 레이저 헤드와 적응형 콜리메이터 (시준기), 재질과 두께에 상관없이 판재를 절단하기 위한 싱글 렌즈 시스템을 통해 이러한 성능을 갖추게 되었습니다. 여기에 표시 기능은 로고 인쇄나 각인, 세세한 디테일 작업이 가능한 품질입니다.

“이 시스템 덕분에 이전 설비에 비해 작업물의 제조 속도가 10배 더 빨라졌습니다. 덕분에 야간에도 설비를 무인 가동하는 것이 가능합니다. 이 분야에서 마주하는 어려움을 헤쳐나가기 위해 바로 Prima Power가 우리에게 필요했던 것입니다.”

우수한 자동화

Prima Power Platino Fiber Laser는 6 kW의 고출력 레이저 광원으로 작동합니다. 일반적으로 찾아보기 힘든 높은 출력입니다. 다양한 부피의 자재를 가공하기 위한 선택이었으며, 덕분에 고객 기반도 늘어나게 되었스니다. 밤낮없이 작동할 수 있다는 점에 기인하여 Night Train FMS라 불리는 자동화 판재 관리 시스템은 각 설비와 프로그램, 공정을 단일 플랫폼으로 연결하는 역할을 합니다. 저장설비의 활동은 다른 공정의 진행 여부에 따라 최적화시킬 수 있습니다. Prima Power에서 공급하는 시스템은 높은 수준의 자동화를 이룰 수 있습니다.

디페드리 씨가 말합니다. “이 시스템 덕분에 이전 설비에 비해 가공물 작업 속도가 10배 더 빨라졌습니다. 덕분에 야간에도 설비를 무인 가동하는 것이 가능합니다. 제조 방법도 크게 달라졌습니다. 이전에는 자재를 대량으로 작업장에 쌓아 두는 식으로 보관해서 판재나 가공물을 찾기가 어려웠습니다. 지금은 모든 것이 정확하게 관리되고 있고, 덕분에 작업자들의 작업도 훨씬 쉬워졌습니다. 소프트웨어 기반으로 수집된 다양한 소재 데이터를 바탕으로 한 발 앞서 전략적으로 재고를 조정할 수 있어 불필요한 자재를 구매하거나 자재를 잘못 구매하는 일을 피할 수 있습니다. 더 작은 공간에서 더 많은 양을 생산할 수 있고, 생산 과정에 소요되는 시간이 줄어들고, 신제품 생산 시 소요되는 준비 시간이 사실상 사라지고, 한 제품에서 다른 제품으로 빠르게, 자동으로 변경되는 점까지, 이 분야에서 마주하는 어려움을 헤쳐나가기 위해 바로 Prima Power가 우리에게 필요했던 것입니다.”

"Thanks to this system we can now manufacture workpieces at a 10 times faster speed than the previous machine. This allows our machines to operate unattended even during night shifts. Prima Power is just what we needed to face the challenges in the field."

CORTE A LASER 2D

통합 전문성

고객 중심 접근 방식

고속의 유연한 솔루션

지속가능개발을 위한 우리 회사의 접근법입니다. 지구에 끼치는 우리의 영향을 줄이는 것 또한 경제적 효과가 있습니다. 더 알아보기

우리 회사는 전 세계에서 활동합니다. 가장 가까운 Prima Power 사무실을 찾아 연락해보십시오.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015