Cadrex - Technologien kombinieren, um kapazitäten zu erweitern

Amerikanisches unternehmen utzt Prima Power.

Amerikanisches unternehmen utzt Prima Power.

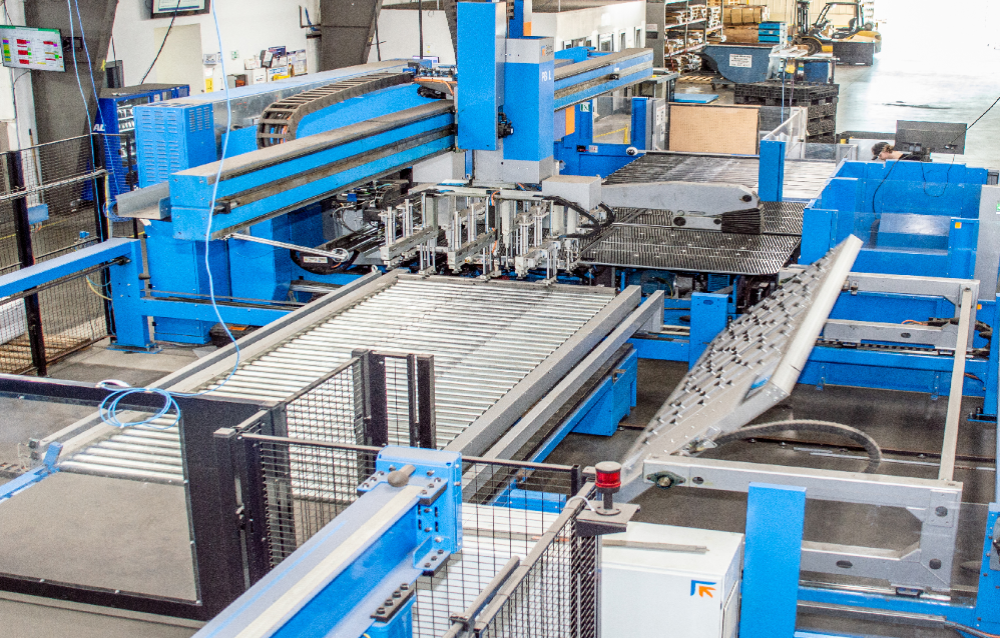

IN DEN USA HAT DAS UNTERNEHMEN CADREX MANUFACTURING SOLUTIONS, EIN FÜHRENDER ANBIETER IN DER BLECHBEARBEITUNG, SEINE PRODUKTIONSMÖGLICHKEITEN DURCH DIE EINFÜHRUNG DES INTEGRIERTEN UND FLEXIBLEN LPBB SYSTEMS VON PRIMA POWER ERWEITERTFÜR EINE

Im Jahr 2022 hat sich das in Chicago ansässige Unternehmen CGI Manufacturing Holdings in Cadrex Manufacturing Solutions umbenannt. Das Unternehmen hat sich in eine einheitliche Plattform verwandelt, die die Technologie der Industrie 4.0 nutzt, um Lösungen für die Fertigung mittlerer bis hoher Stückzahlen zu entwickeln. Das Unternehmen hat Unternehmensakquisitionen, Technologieinvestitionen und ein Team von qualifizierten Fachkräften zusammengeführt, um eine Vielzahl unterschiedlicher Branchen zu bedienen. Mit 140.000 Quadratmetern Produktionsfläche an 20 Standorten in den USA und Mexiko, ist Cadrex zu einem der größten Technologie-Anbietern in Nordamerika geworden.

Das Cadrex-Werk in Dresser, Wisconsin, fertigt und montiert kundenspezifische Blech- und Spritzgussprodukte, die in Cloud- und Edge-Infrastrukturen, Netzwerken, Rechen- und Speicherlösungen, Glasfasern und 5G-Netzwerken bis hin zu erneuerbaren Energien eingesetzt werden. Um dem Umsatzwachstum gerecht zu werden, suchte Cadrex 2019 nach einem flexiblen Fertigungssystem für das Laserschneiden und -biegen.

Diese Suche führte zum Ausstellungsraum von Prima Power in Arlington Heights, Illinois. Ed Moryn, Automation Manager bei Cadrex, erklärt: „Wir haben uns für das integrierte System LPBB von Prima Power entschieden, welches den Laser-/Stanzroboter Combi Genius, einen Belade- und Stapelroboter, den Combo Tower und die automatische Biegemaschine EBe umfasst.“ „Wir haben die verschiedenen Systemoptionen eingehend analysiert und darauf geachtet, welche in unsere Räumlichkeiten passen würden. Darüber hinaus haben wir die Position von Prima Power im Kontext von Industrie 4.0 erörtert und sind zu dem Schluss gekommen, dass sie ein ausgezeichneter Partner sind, mit dem wir gemeinsam voranschreiten können.“

STEIGERUNG DER PRODUKTIVITÄT DURCH DIE INTEGRATION MEHRERER PROZESSE

Cadrex hatte das LPBB-System im Jahr 2019 erworben. Die Installation des Express Benders erfolgte ebenfalls im Jahr 2019, gefolgt von der Combi Genius und den anderen Komponenten der Fertigungszelle im Jahr 2020.

Das kompakte LPBB-Blechbearbeitungssystem automatisiert die Verarbeitung von Rohblechen und verwandelt sie in hochwertige, fertig gebogene Bauteile. Dabei integriert das System die Prozesse des Stanzens, Laserschneidens, Biegens und intelligenten Teilehandlings. Die automatische Schwenkbiegemaschine nutzt die fortschrittliche servoelektrische Technologie von Prima Power, was zu einer Steigerung der Produktionsgeschwindigkeit, einer Reduzierung des Energieverbrauchs und geringeren Wartungskosten führt. Die Combi Genius stellt eine bahnbrechende

Entwicklung im Bereich der Blechbearbeitung dar, da sie verschiedene Technologien wie Servoelektrik und Faserlaser kombiniert, um Bauteile in nur einer Aufspannung zu bearbeiten. Das System ist nicht nur schneller, sondern auch präziser und beseitigt die Notwendigkeit mehrerer Einrichtungsvorgänge und die daraus resultierenden längeren Produktionszeiten.

„Die Effizienz und Produktivität der EBe Schwenkbiegemaschine ist phänomenal“, sagt Steve Riemenschneider, Director of Engineering Soft Tool bei Cadrex. „Wir haben Infrastrukturteile mit Säumen, Auf- und Abbiegungen und einige Biegungen, die groß sind und bis zu 0,60 m x 2,50 m messen. Die Schwenkbiegemaschine ersetzt drei Abkantpressen und sechs Personen“, fügt er hinzu.

„Angesichts der aktuellen Marktsituation wäre es eine echte Herausforderung gewesen, sechs zusätzliche Bediener für die Abkantpresseneinzustellen. Die EBe übernimmt das Blech von der Combi Genius, biegt es und stapelt sie dann für die Montage. Unsere Produktionsprozesse haben sich erheblich verbessert. Die automatisierte EBe- Schwenkbiegemaschine hat einen Großteil der menschlichen Fehler eliminiert, die beim manuellen Biegen mit Abkantpressen auftraten.“

Riemenschneider betont, dass die Combi Genius es dem Unternehmen ermöglicht, seine Standardrevolverwerkzeuge zu verwenden, die bereits in ihren eigenständigen Revolverstanzmaschinen im Einsatz sind. Er erläutert: „Sie produziert 300 Teile pro Stunde und arbeitet durchgehend, ohne Unterbrechungen. Mit dem Combo Tower und dem Beladeund Stapelroboter, die dem Combi Genius hinzugefügt wurden, konnten wir eine beeindruckende Steigerung der Produktivität um 300 Prozent im Vergleich zu unseren herkömmlichen Verfahren erzielen. Die Schwenkbiegemaschine steht kurz davor, eine Produktivitätssteigerung von 500 bis 600 Prozent zu erreichen.“

STEIGERUNG DER RENTABILITÄT MIT DEM LPBB UND DEM COMBO TOWER VON PRIMA POWER

Die hochwertige Revolverstanzmaschine zeichnet sich durch ihre energieeffizienten Hochgeschwindigkeitsvorgänge aus, die von numerisch gesteuerten servoelektrischen Achsen durchgeführt werden. Mit einer umfangreichen Werkzeugkapazität ermöglicht sie ein unkompliziertes und schnelles Einrichten sowie Werkzeugwechsel. Die Combi Genius setzt auf die Kombination von Stanzen und modernem Faserlaserschneiden, um die Produktivität zu maximieren und dabei hohe Geschwindigkeit und Qualität zu gewährleisten.

Um den automatisierten Betrieb der flexiblen Fertigungszelle zu unterstützen, fungiert der Combo Tower als Materialund Pufferlager für gestanzte und lasergeschnittene Teile. Dieses Combo-Tower-Lagersystem kann je nach individuellen Anforderungen mit einem oder zwei Regalen konfiguriert werden.

„Die Rentabilität des LPBB ist unser wichtigster Vorteil“, betont Riemenschneider. „Das Hinzufügen eines weiteren Geräts erforderte keine zusätzlichen Arbeitskräfte und führte zu einer fünf- bis sechsfachen Kapazitätssteigerung im Vergleich zur herkömmlichen Abkantpresse.“

Mit der LPBB, sagt er, „können wir mehr Teile verkaufen und pünktlich liefern. Unsere Teilerate auf der Abkantpresse beträgt 12 Teile pro Stunde. Mit der chwenkbiegemaschine schaffen wir 68 Teile pro Stunde.“

Ed Moryn erklärt, dass „die Technologie des Prima Power-Pakets sie vor die Herausforderung gestellt hat, die Gestaltung ihrer Fertigungslösungen für die Zukunft zu überdenken.“ „Diebeeindruckenden Fortschritte bei der Verbesserung ihrer Fähigkeiten werden ihren Denkprozess erheblich bereichern, wenn sie die Möglichkeiten der nächsten Gerätegeneration erkunden.“

Die automatisierte EBe- Schwenkbiegemaschine hat einen Großteil der menschlichen Fehler eliminiert, die beim manuellen Biegen mit Abkantpressen auftraten.

KOMBINIERTE MASCHINEN ZUM STANZEN UND LASERSCHNEIDEN

Kompetenz in Integration

Kundenorientierter Ansatz

Flexible

Hochgeschwindig

keitslösungen

Ein integriertes und pragmatisches Engagement.

Wir sind auf der ganzen Welt tätig: Finden Sie die Prima Power Vertriebs- und Serviceniederlassung in Ihrer Nähe und kontaktieren Sie uns.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015