Cadrex - Combiner des technologies pour faire évoluer les capacités

Une entreprise americaine s'appuie sur Prima Power pour rationaliser l'intégration de ses processus.

Une entreprise americaine s'appuie sur Prima Power pour rationaliser l'intégration de ses processus.

CADREX, UN IMPORTANT FOURNISSEUR DE SOLUTIONS DE FABRICATION BASÉ AUX ÉTATS-UNIS, A PORTÉ SES CAPACITES À UN NIVEAU SUPÉRIEUR EN ADOPTANT LE SYSTÈME INTEGRÉ ET FLEXIBLE LPBB DE PRIMA POWER

En 2022, CGI Manufacturing Holdings basé à Chicago, a changé de nom pour devenir Cadrex Manufacturing Solutions L'entreprise s'est transformée en une plateforme unifiée qui exploite la technologie de l'industrie 4.0 pour favoriser des solutions de fabrication à moyen et grand volume. Elle a combiné des acquisitions d’entreprise, des investissements technologiques et une équipe d’ouvriers spécialisés afin de servir toute une gamme de secteurs. Avec 139 355 mètres carrés d’espace de production sur 20 sites aux États-Unis et au Mexique, Cadrex est devenue l’un des fournisseurs les plus grands de toute l’Amérique du Nord dans le secteur mécanique.

L'usine Cadrex de Dresser, dans le Wisconsin, fabrique et assemble des produits sur mesure en tôle et moulés par injection qui vont de l'infrastructure cloud et edge, au réseau, au calcul et au stockage, à la fibre optique et à la 5G, en passant par les énergies renouvelables. Pour suivre le rythme de sa croissance des ventes, en 2019, l’entreprise a commençé à chercher un système de fabrication flexible pour la découpe laser et le pliage.

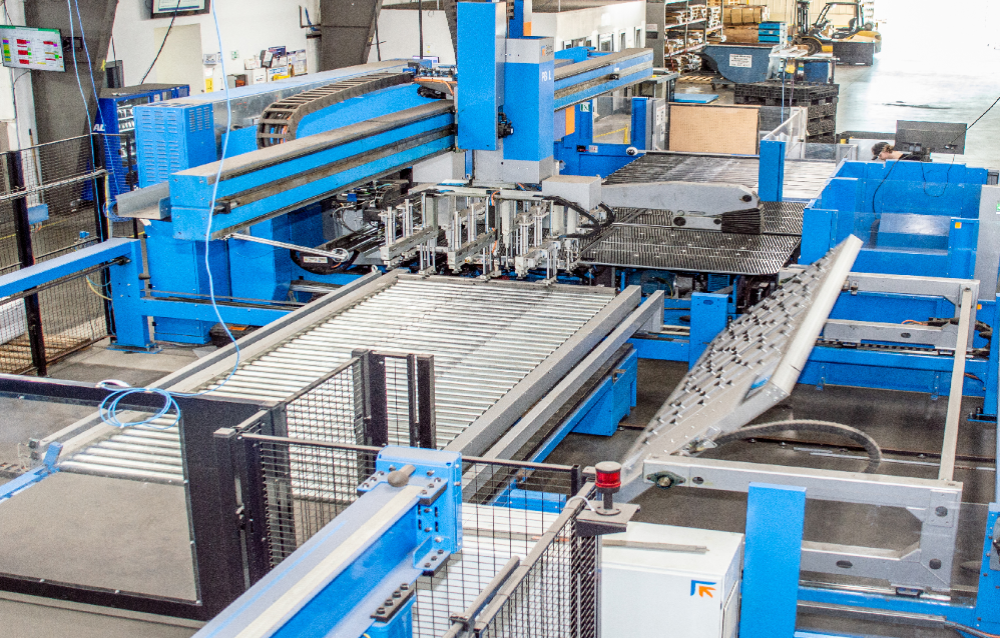

Cette recherche a conduit à la salle d’exposition de Prima Power à Arlington Heights, Illinois. « Nous avons opté pour le système intégré LPBB de Prima Power, qui comprend le combiné laser/poinçonnage Combi Genius, un robot de chargement et d'empilage, la Combo Tower et la plieuse automatisée EBe », explique Ed Moryn, responsable de l'automatisation chez Cadrex. « Nous avons examiné les différentes capacités du système et ce qui pouvait convenir à notre bâtiment. Nous avons également discuté de l'état d'avancement de Prima Power en ce qui concerne l'industrie 4.0 et nous avons conclu qu'il s'agissait d'un bon partenaire avec lequel aller de l'avant. »

AMÉLIORATION DE LA PRODUCTIVITÉ EN INTÉGRANT DE MULTIPLES PROCESSUS

Cadrex a acheté le système LPBB en 2019 mais le COVID a retardé la livraison. L’Express Bender a été installée en 2019, suivi par la Combi Genius et les autres composants de la cellule de fabrication en 2020.

Le système de fabrication de tôle LPBB compact transforme automatiquement des tôles vierges en composants de haute qualité prêts au pliage. Le système intègre le poinçonnage, la découpe au laser, le pliage et la manipulation intelligente des pièces. L’Express Bender automatique utilise la technologie servo-électrique de Prima Power pour une production plus rapide et une réduction de la consommation d'énergie et des coûts de maintenance. La Combi Genius représente un changement significatif dans le processus de fabrication de la tôle en combinant différentes technologies, telles que le servo-électrique et le laser fibre, pour traiter les composants en une seule installation. Plus rapide et précis, le système élimine le besoin de réglages multiples et les temps de production prolongés qui en résultent.

« L'efficacité et la productivité de la panneauteuse EBe ont été phénoménales », déclare Steve Riemenschneider, directeur de l'ingénierie des outils souples chez Cadrex. « Nous avons des pièces de l’infrastructure présentant des ourlets, des plis vers le haut et vers le bas et certains plis grands, mesurant de 60 cm à 243 cm. La panneauteuse remplace trois presses-plieuses et six personnes », dit-il.

« Avec le marché actuel, rajouter six opérateurs de presse-plieuse supplémentaires aurait représenté un véritable défi. L’EBe prend la tôle de la Combi Genius, la plie et l’empile pour l’assemblage. Notre débit est plus important. L’EBe a éliminé beaucoup des erreurs humaines qui se produisaient lorsque le pliage était fait avec des presses-plieuses manuelles. »

Riemenschneider explique que le Combi Genius permet à l'entreprise d'utiliser l'outillage de tourelle standard dont elle dispose sur ses poinçonneuses à tourelle autonomes. « Elle produit 300 pièces par heure et fonctionne en mode veille. Entre la Combo Tower et le robot de chargement et d’empilage rajouté à la Combi Genius, nous avons constaté une augmentation de 300 % de la productivité en comparaison avec nos méthodes standards. La plieuse est proche d’un gain de productivité de 500 à 600% ».

AUGMENTER LA RENTABILITÉ AVEC LE LPBB ET LA COMBO TOWER DE PRIMA POWER

La poinçonneuse à tourelle à faible maintenance utilise des axes à commande numérique et servo-électriques pour des opérations à grande vitesse, tout en étant économe en énergie. En plus de la grande capacité d’outils, la large gamme d’outils disponibles supporte des installations et des changements rapides et faciles. Le Combi Genius combine le poinçonnage avec une découpe laser fibre avancée pour augmenter la productivité, en garantissant une vitesse et une qualité élevées.

La Combo Tower supporte le fonctionnement automatisé de la cellule de fabrication flexible en servant de stockage de matériel et de tampon pour les pièces poinçonnées et découpées au laser. Le stockage de la Combo Tower peut avoir une ou deux étagères qui peuvent être réglées selon les besoins spécifiques du client.

« La rentabilité a été le premier avantage avec le LPBB », affirme Riemenschneider. « En rajoutant une pièce à l’équipement, nous n’avons pas eu besoin d’ajouter un autre opérateur et nous avons une capacité cinq à six fois supérieure en comparaison avec une presse-plieuse standard ».

Avec le LPBB, affirme-t-il, « nous pouvons vendre plus de pièces et respecter les délais. Notre taux de production sur la presse-plieuse est de 12 pièces par heure. Sur la panneauteuse nous produisons 68 pièces par heure ».

« La technologie de l’offre Prima Power nous a poussés à repenser notre approche des solutions de fabrication pour l’avenir », affirme Moryn. « Aujourd'hui, nous constatons les progrès remarquables que nous avons réalisés dans la mise à niveau de nos capacités, et ce qui améliorera considérablement notre réflexion pour explorer les possibilités de la prochaine génération d'équipements ».

L’EBe a éliminé beaucoup des erreurs humaines qui se produisaient lorsque le pliage était fait avec des presses-plieuses manuelles.

MACHINES COMBINÉES DE POINÇONNAGE ET DE DÉCOUPE LASER

Expertise en matière d'intégration

Approche axée sur le client

Solutions flexibles à grande vitesse

Notre approche du développement durable : la réduction de notre impact sur la planète a aussi des effets économiques. En savoir plus

Nous sommes présents dans le monde entier : trouvez le bureau Prima Power le plus proche de chez vous et contactez-nous.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015