Visie: die al-menselijke drang naar evolutie

Ontdek het partnerschap tussen Brink en Prima Power, een succesverhaal gemaakt van menselijke verbindingen.

Ontdek het partnerschap tussen Brink en Prima Power, een succesverhaal gemaakt van menselijke verbindingen.

Wido en Andre glimlachen vanachter hun PC schermen. Als informele ontmoetingen namen ze vroeger interviews af met een bakkie koffie in de kantine, maar sinds het begin van de pandemie wordt elke ontmoeting geopend met hetzelfde online ritueel: “Hoor je me?”, “Luid en duidelijk, Wido!”. Beschikbaarheid en vriendelijkheid zijn altijd hetzelfde. Lieven wordt opgewacht met de warmte van een van de familieleden, ze zijn blij elkaar weer te ontmoeten en te praten over het partnerschap dat Brink en Prima Power jaren geleden tot stand gebracht hebben. Ondanks de buitengewone situatie zoals die van de pandemie, die een massaal gebruik van technologie en virtuele verbindingen heeft opgelegd, is hun relatie nog hechter geworden.

Hoe kwam je bij de Brink groep terecht?

WvdB: Ons bedrijf werd in 1903 opgericht en was gespecialiseerd in dieptrekken en metaalspinnen. Rond 2000 werd het door de Brink Groep overgenomen als industriële leverancier van buizen en pijpen, die in het verleden de hoofdactiviteit van deze fabriek waren. Ik kwam in 2013 bij Brink, ik kocht bijna de helft van de aandelen - de andere helft was eigendom van de heer Brink - en nam de leiding van het bedrijf op me.

De twee bedrijven hebben altijd gekozen voor een innovatieve benadering van zakendoen en zowel voor Brink als voor Prima Power is de visie altijd duidelijk geweest: bouwen aan een duurzame toekomst door middel van slimme technologieën en menselijke verbindingen.

Hoe ontstond het idee om de zaak op afvalbakken te richten?

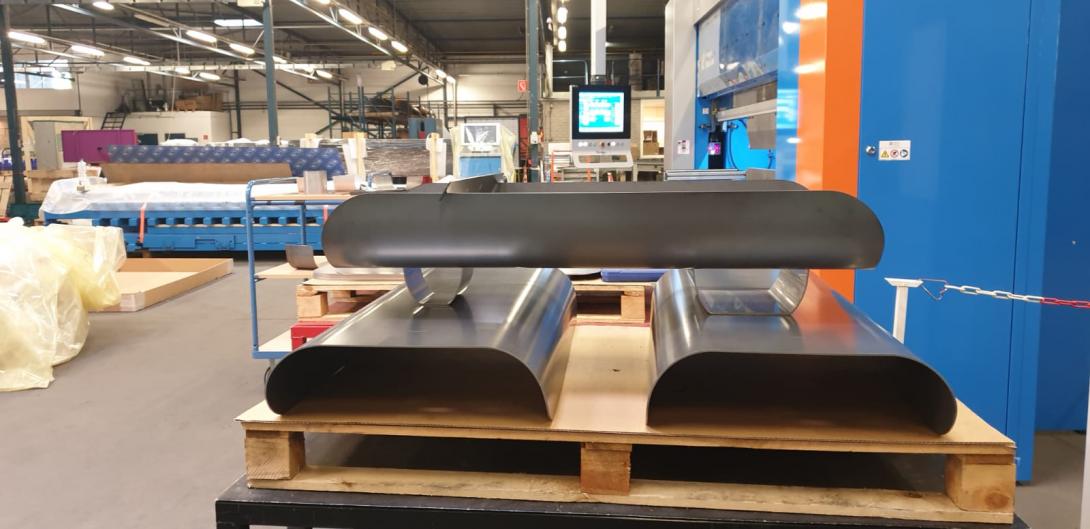

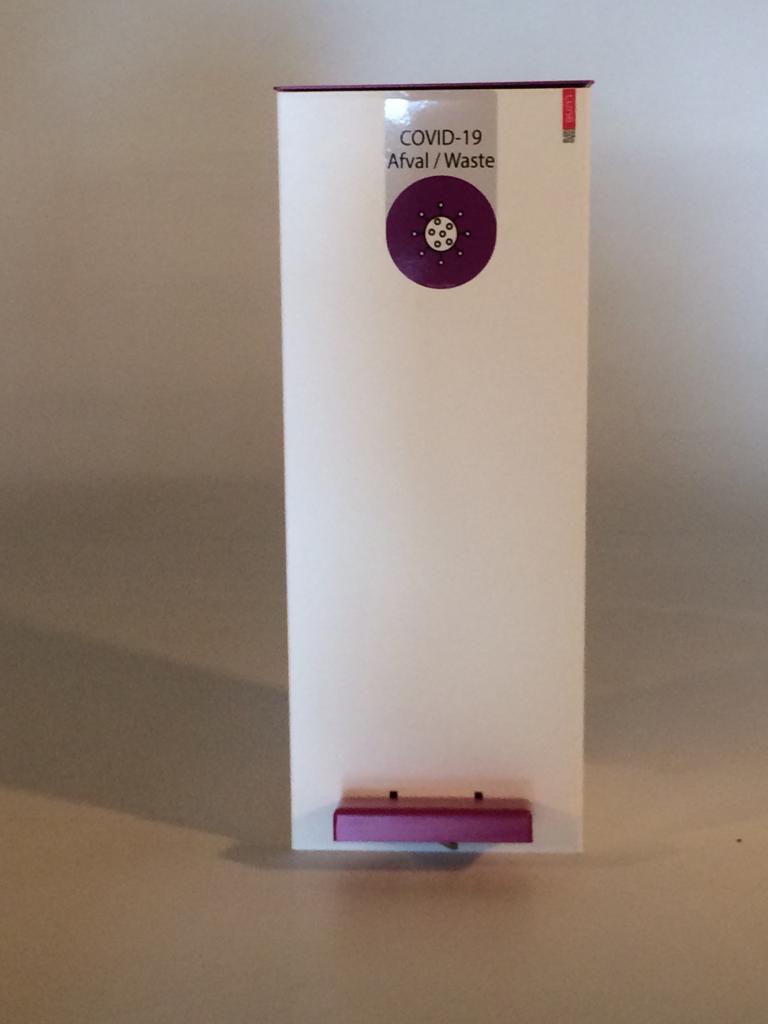

WvdB: We begonnen ons meer en meer op de afvalbakken te richten vanwege het circulariteitsaspect. Ik ben erg begaan met duurzaamheid en ik zag een enorme markt voor het scheiden van afval. We maken ook afvalbakken met ons eigen merk, Lune, en zijn nu marktleider op dat gebied in Nederland en we breiden uit in Europa. Enkele andere projecten zijn de serverbasis voor Asperitas, een Nederlands cleantech bedrijf dat leider is in dompelkoelingstechnologie, en de medische schalen die we leveren aan het bedrijf Van Straaten Medical, een Nederlandse fabrikant van chirurgische instrumenten en disposables.

Afstanden opgelegd door de pandemie en de uitdagingen als gevolg van Covid19 brachten de kwaliteit van menselijke relaties en het belang van slimme technologieën aan het licht.

Welke sterke punten overtuigden Brink om Prima Power als leverancier te kiezen?

AK: Toen ik 2 jaar geleden bij Brink kwam werken, begon ik samen met Wido na te denken over wat we voor de toekomst moesten doen en we begrepen dat we moesten investeren in nieuwe, slimme machines die ons in staat konden stellen de productiviteit te verhogen, slimme industrie is voor ons heel belangrijk, samen met duurzaamheid. We keken rond en onderzochten de mogelijke opties voor de nieuwe machine en we begrepen dat wat we nodig hadden een Prima Power lijn was. In deze machine vonden we iets unieks voor de slimme industrie, dat ons in staat stelt nieuwe markten te betreden en nieuwe klanten te winnen.

WvdB: Bij de keuze van een leverancier is de technische en commerciële kant heel belangrijk, maar wij zijn een familie-oud bedrijf en voor ons is het relatie-aspect fundamenteel. Dit is ook iets waar we naar keken tijdens het inkoopproces, de wisselwerking tussen onze contactpunten, en ook vergeleken met de concurrentie was Prima uitstekend. We hadden wat uitdagingen vanwege Covid19, want onze machine werd geleverd toen de crisis begon. De besprekingen met Prima over dit aspect waren perfect. We waren allebei realistisch en we kwamen heel snel tot een overeenkomst en het is heel goed om te zien hoe de zaken ook tijdens een crisis uitstekend geregeld worden.

LL: Het is een partnerschap. We hadden uitdagingen vanwege de Covid-19. Het Finse team vloog over om de machine te installeren en enkele dagen later moesten ze terug naar huis vliegen vanwege het verzoek van de regering. Ze moesten oplossingen vinden, over de installatie, over de betalingsvoorwaarden proberen ons best te doen. Nu is de lijn geïnstalleerd en operationeel.

Door welke aspecten liet je je leiden bij je keuze voor de nieuwe lijn van LPBB?

WvdB: Er waren verschillende redenen waarom we besloten in de nieuwe lijn van Prima Power te investeren: ten eerste is het een Industrie 4.0 geautomatiseerde lijn die ons in staat stelt de kwaliteit en herhaalbaarheid te bereiken die onze klanten vragen. Ten tweede is de lijn zeer flexibel, zodat we tegelijk verschillende onderdelen op dezelfde plaat en diverse producten kunnen maken. Niet in de laatste plaats duurzaamheid dankzij het LPBB zeer lage energieverbruik dat de CO2 voetafdruk, ook zeer efficiënt in het gebruik van materiaal en creëert minder afval. Deze investering zal ons helpen producten te fabriceren volgens het concept van circulariteit en modulariteit is essentieel voor circulariteit: we moeten de onderdelen waaruit het product bestaat weer van elkaar kunnen scheiden en de lijn maakt het mogelijk allerlei soorten verbindingen tussen de onderdelen te maken.

Verbindingen, opnieuw, was de toegevoegde waarde die Prima Power op Brink’s top van leveranciers bracht met de LPBB nieuwe lijn. LPBB staat voor “Lasersnijden + Ponsen + Bufferen + Buigen” en integreert servo-elektrisch ponsen plus vezellasersnijden (Combi Genius), servo-elektrisch buigen (EBe), automatische en veelzijdige materiaalstroom en slimme software. Deze combinatie maakt de zeer snelle reactietijden mogelijk die de moderne productie vraagt.

Wat is het aspect dat je het meest van al waardeerde?

WvdB: Toen we Prima in Finland bezochten zagen we een echt geïntegreerd systeem. De concurrenten hebben dezelfde elementen, maar ze zijn niet op dezelfde manier met elkaar verbonden. Met de LPBB hebben we alle elementen geïntegreerd in één lijn en ze praten perfect met elkaar. Het is high-tech, maar het is geen dichte doos, en als we in de toekomst een van de elementen binnen de lijn willen verwisselen, bijvoorbeeld een grotere laser, dan zal dat mogelijk zijn. We kunnen de lijn niet alleen voor één of twee producten optimaliseren, we moeten flexibel zijn en in staat zijn verschillende soorten producten voor verschillende soorten sectoren te vervaardigen. Diversificatie is belangrijk, ook in deze crisis gedijen sommige sectoren goed en zijn andere dood, dus moet je tussen die sectoren kunnen schakelen. Zoals alle plaatbewerkingsbedrijven hebben we door de pandemie een teruggang in het aantal bestellingen gezien, maar met de nieuwe productielijn komen er weer nieuwe kansen. We werken met een nieuwe klant in Duitsland die naar ons toe kwam dankzij de machine. We geloven sterk dat dit systeem ons een belangrijk concurrentievoordeel geeft, want het maakt ons super-flexibel, supersnel en prijs-competitief. Wat we nu zien is dat veel bedrijven die sommige producties hadden uitbesteed in het buitenland deze weer terughalen omdat de coronasituatie enorme problemen veroorzaakte in hun toeleveringsketen. Met de nieuwe lijn zijn we klaar om aan hun behoeften te voldoen.

De lijn is zeer flexibel, zodat we verschillende onderdelen op dezelfde plaat kunnen maken en tegelijk diverse producten. Niet in de laatste plaats duurzaamheid dankzij het LPBB zeer lage energieverbruik dat de CO2 voetafdruk verkleint, ook zeer efficiënt in het gebruik van materiaal en creëert minder afval

Expertise in integratie

Klantgerichte aanpak

Snelle flexibele oplossingen

Onze aanpak voor een duurzame ontwikkeling: onze belasting van de planeet verminderen heeft ook economische gevolgen.

We zijn over de hele wereld actief: zoek het Prima Power kantoor dat het dichtst bij je is en neem contact met ons op.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015