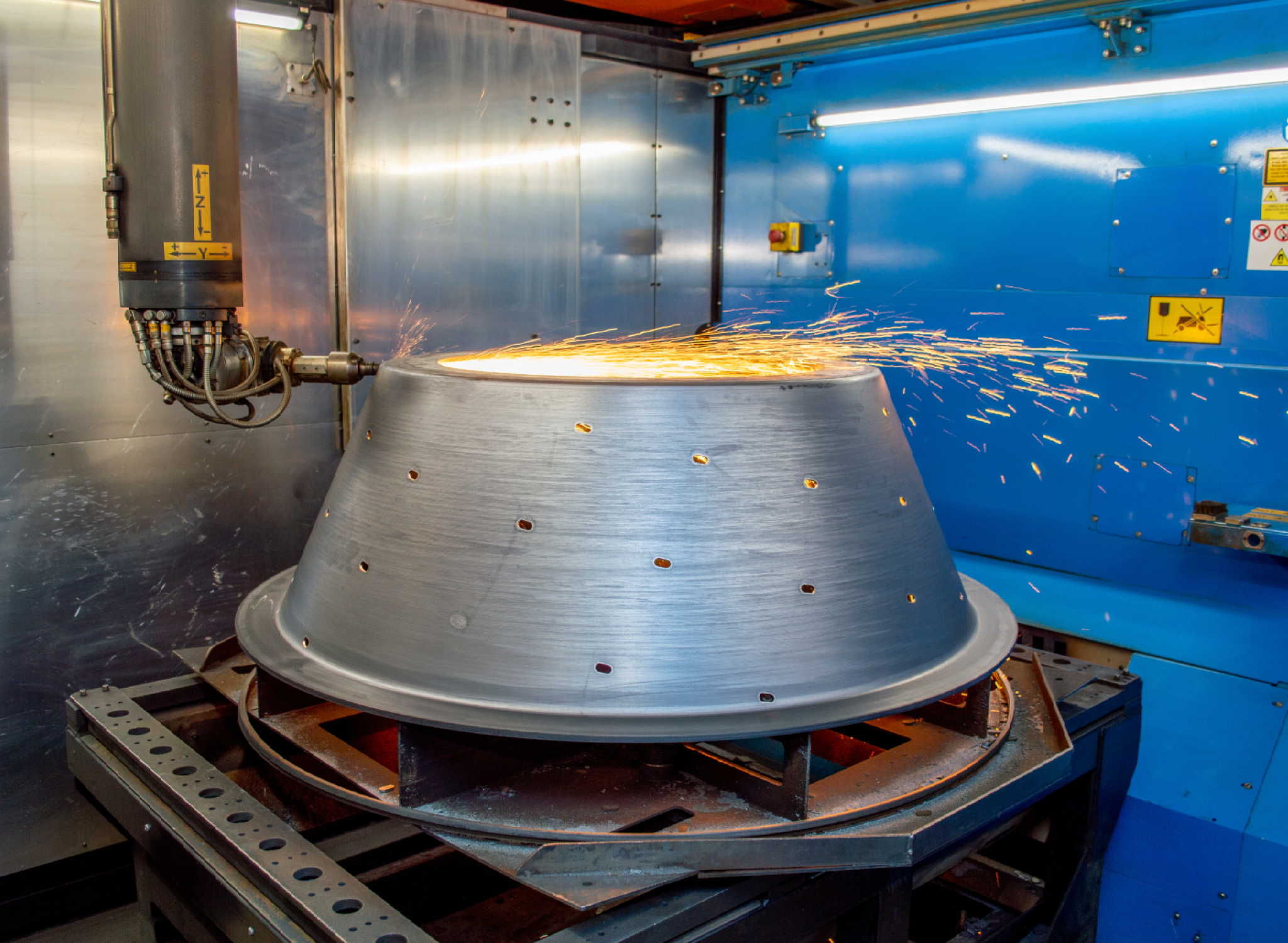

Glenn Metalcraft, A lo grande con el láser de fibra 3D: perfecto para el repujado al torno de gran espesor

A veces el tamaño importa. Tanto en términos de crecimiento empresarial, como de métodos y maquinaria utilizados para facilitar el éxito, especialmente a medida que el tamaño (dimensiones) de sus piezas aumenta para nuevas aplicaciones. A medida que las empresas crecen, también deben apoyarse cada vez más en asociaciones estratégicas con clientes y proveedores clave, adoptar nuevas tecnologías y procesos, asumir riesgos calculados —adquisiciones incluidas— y ser cada vez más eficientes.

Glenn Metalcraft Inc. de Princeton, Minnesota, es un buen ejemplo. La empresa se fundó en 1947 como taller de herramientas y matrices, y no ha dejado de crecer desde entonces. A lo largo de los años, esta empresa familiar de tercera generación se ha basado en su competencia principal de repujado al torno de metales, al tiempo que ha ido añadiendo continuamente capacidades y automatización para satisfacer las necesidades de los clientes.

Bajo el liderazgo del director general Joe Glenn, Glenn Metalcraft se ha convertido en Elemet Group, formado por Minnesota Industrial Coatings, también en Princeton, Elemet Manufacturing en Aitkin, Minnesota, y una segunda sede de Glenn Metalcraft en Ft. Worth, Texas. Para finales de 2023, la empresa tiene previsto trasladarse a unas instalaciones más grandes en Princeton, con un total de 15 700 m².

LASER FOCUS

Aunque Glenn Metalcraft tiene capacidad para ofrecer servicios de fabricación y soldadura, el repujado al torno sigue siendo su actividad principal, explica el presidente Dan Patnode. «Fuimos una de las primeras empresas estadounidenses en invertir en tecnología de repujado al torno CNC y seguimos liderando el sector de repujado al torno de metal de gran espesor de alta calidad y tolerancias muy finas.»

La empresa está especializada en metales de gran espesor para aplicaciones agrícolas y de construcción. Y una parte fundamental de su estrategia es la integración vertical y la ampliación de sus capacidades, razón por la cual Glenn Metalcraft ha adquirido varias operaciones de pintura, mecanizado y chorro de agua.

«Nos hemos situado en disposición de fabricar y suministrar internamente piezas acabadas a nuestros clientes fabricantes de equipos originales», asegura Glenn.

Más recientemente, Glenn Metalcraft ha pasado del corte por chorro de agua a la tecnología láser con la ayuda de Prima Power North America Inc. Antes de 2020, Glenn Metalcraft utilizaba un chorro de agua para cortar el grosor de sus piezas de producción.

«Hemos cortado en cinco ejes con el chorro de agua durante años, porque los láseres 3D eran incapaces de cortar el grosor que necesitábamos para procesar nuestras piezas de gran espesor.

Nuestras piezas eran demasiado gruesas para la tecnología de entonces.» Pero el crecimiento de Glenn Metalcraft, unido a la evolución de las necesidades de los clientes, provocó un cambio.

«Éramos una empresa de chorro de agua muy competente y cualificada. Así que estábamos al máximo de lo que esas máquinas podían hacer desde el punto de vista del rendimiento, y no era suficiente», comenta Patnode.

Al mismo tiempo, la tecnología láser había avanzado hasta el punto de que Glenn Metalcraft estaba preparada para hacer el cambio, y quería hacerlo a lo grande. En marzo de 2020, la empresa encargó el modelo más grande disponible, el Laser Next 2141 de 4 kW de Prima Power, para sus instalaciones de Princeton.

«Nuestra introducción en el mercado estadounidense se produjo en 1979 con nuestra primera máquina 3D», confía Dan Polto, ingeniero de ventas de Prima Power, la unidad de negocio de maquinaria láser y de chapa metálica del grupo Prima Industrie. Tal y como lo describe Polto, «Prima Power irrumpió en Estados Unidos y se utilizó para cortar carrocerías para la división Cadillac de General Motor y desde entonces estamos aquí en 3D.»

En las décadas posteriores, Prima Power ha dado servicio a una amplia gama de industrias, desde la automoción hasta la aeroespacial, con un catálogo en expansión de láseres 3D. La más reciente es la línea Laser Next de la empresa.

La Laser Next 2141 es el producto más reciente de la gama de máquinas láser de fibra 3D de Prima Power. Según Prima Power, el volumen de trabajo (4140 × 2100 × 1020 mm) de esta máquina es el mayor del sector. Al mismo tiempo, ocupa poco espacio y es adecuada para prácticamente todos los tamaños de piezas metálicas estampadas en 3D y de chapa plana.

«La Laser Next 2141 está pensada originalmente para piezas grandes, pero en realidad no importa lo grande que sea la pieza», afirma Polto. «Pueden procesarse piezas muy grandes y piezas muy pequeñas. Es, simplemente, que se trata de una máquina grande, y creo que su versatilidad es lo que realmente atrae al mercado en su conjunto.»

La empresa afirma que el láser de fibra 3D de la Laser Next 2141 está diseñado y desarrollado para satisfacer las necesidades de los fabricantes de piezas de metal estampado en sectores industriales diversificados, como talleres de mecanizado, talleres de prensado, aeroespacial, agrícola, construcción y automoción. La Laser Next 2141 también ofrece flexibilidad en cuanto a procesos, tamaños de piezas y configuraciones. Sus características tecnológicas le permiten procesar tanto piezas tridimensionales como bidimensionales y pasar de aplicaciones de corte a soldadura.

DIFFERENT CONFIGURATIONS

La Laser Next 2141 está disponible en diferentes configuraciones para adaptarse a diversos modos de producción. La versión estándar con mesas fijas aprovecha toda la superficie de trabajo para procesar piezas grandes y presenta accesibilidad desde todos los lados. Con la configuración de cabina dividida, el volumen de trabajo se separa en dos mitades mediante una pared desmontable y un techo corredizo, de modo que las piezas pueden procesarse o cargarse/descargarse alternativamente.

«Glenn Metalcraft fue un poco más allá al adoptar la versión de cabina dividida, que les permite cargar, descargar y procesar diferentes piezas en una cabina de trabajo mientras procesan piezas en la otra», afirma Polto. Cuando es necesario para piezas más grandes, se puede retirar la pared para restaurar toda la envolvente de trabajo.

Para operaciones de manipulación de piezas más rápidas sin paradas de la máquina, también hay disponible una configuración de plataforma giratoria. Esta solución está pensada para la producción en grandes series de piezas de tamaño medio y grande. La versión de mesa lanzadera permite el desplazamiento rápido y automático de piezas y útiles fuera de la zona de trabajo desde los laterales o la parte delantera de la máquina.

A LO GRANDE

«Compramos la Laser Next 2141 para adaptarnos al gran diámetro de nuestras piezas», señala Patnode. «Necesitábamos comprar el modelo más grande disponible. El Laser Next ha reducido significativamente nuestro tiempo de ciclo. Ha aumentado el rendimiento cuatro o cinco veces en algunos de nuestros proyectos de producción. Aunque ha habido una curva de aprendizaje con la nueva tecnología, el Laser Next ha hecho un trabajo realmente bueno.»

Según Patnode, la Laser Next 2141 es una máquina fácil de usar, y Prima Power ofrece formación in situ a los operarios de Glenn Metalcraft para garantizar su competencia. «Nuestros operarios han quedado muy contentos con la formación recibida... es un sistema bastante intuitivo. Desde que nuestros operarios asistieron a ese cursillo inicial son realmente competentes con el equipo», prosigue Patnode. «En la actualidad, la cuestión es trasladar todo el trabajo que podamos al centro de trabajo Laser Next»

«La velocidad de la máquina es fenomenal para los materiales de calibre más ligero», añade Aaron Palmer, jefe de equipo del departamento de láser y máquinas. «También me gusta el hecho de que puede cortar materiales de hasta media pulgada [12,7 mm]. El tamaño de la zona de corte es extremadamente importante para nosotros. Podemos retirar la pared central en cuestión de minutos y duplica con creces nuestro espacio de corte de una sola cabina, lo que nos permite fabricar piezas muy grandes.

«Cuando procesamos nuestra pieza de mayor volumen», añade Palmer, «la capacidad de doble cabina nos permite cambiar de un lado a otro. Si utilizáramos un solo lado por turno alcanzaríamos las 24 piezas por turno. Sin embargo, el funcionamiento por ambos lados elimina el tiempo de carga y descarga, y producimos 45 piezas por turno. Cuando cortábamos con el chorro de agua, empleábamos una media de 45 minutos en cada pieza. Nuestro tiempo de ciclo en la Laser Next es de ocho minutos y medio por pieza. Me encanta la versatilidad de la máquina. Podemos pasar del corte con oxígeno al corte con nitrógeno dentro del programa. No es necesario que nos detengamos a cambiar una lente, basta con llamar a una biblioteca de materiales directamente en el programa. En algunas piezas, el grosor es variable, y puedo cambiar mis parámetros de corte a mitad de corte para adaptarme a ese cambio de grosor.»

AÑADIR CAPACIDAD

Glenn Metalcraft tiene previsto trasladarse a un local más grande en Princeton a finales de 2023. «Esta es una oportunidad para nosotros de capturar algunas eficiencias con el flujo de productos, capturar algunas eficiencias con diferentes células de trabajo y luego también estar preparados para alguna oportunidad de crecimiento adicional», afirma Patnode.

Este movimiento ha impulsado a la empresa a adquirir una segunda Prima Power Laser Next 2141 de 4 kW. Esto le permitirá mantener el rendimiento durante la transición y aprovechar las oportunidades de crecimiento en las instalaciones más grandes.

«Estamos en una fase de fuerte crecimiento y esperamos un crecimiento significativo en los próximos cuatro o cinco años», señala Patnode. «Hemos estado trasladando constantemente la producción de otras áreas de nuestro taller al centro de trabajo Laser Next. Además de proporcionar la capacidad extra, la segunda máquina, nos permite evitar cualquier tiempo de inactividad en el traslado de la actual Laser Next a las nuevas instalaciones, manteniendo nuestros niveles de producción constantes.»

La Laser Next ha reducido significativamente nuestro tiempo de ciclo. Ha aumentado el rendimiento cuatro o cinco veces en algunos de nuestros proyectos de producción.

¿Busca una solución similar para su empresa? Encuéntrela aquí

Laser Next 2141

MÁQUINAS DE CORTE POR LÁSER DE 3D