Glenn Metalcraft investoi 3D-kuitulaseriin: täydellinen valinta paksuille metallikappaleille

Joskus koolla on merkitystä. Sekä liiketoiminnan kasvun että menestyksen mahdollistavien menetelmien ja koneiden näkökulmasta, erityisesti kun kappaleiden koko kasvaa uusien sovellusten myötä. Yritysten kasvaessa niiden on myös luotettava yhä enemmän strategisiin kumppanuuksiin avainasiakkaiden ja toimittajien kanssa, omaksuttava uusia teknologioita ja prosesseja, otettava laskelmoituja riskejä, mukaan lukien yritysostot, ja jatkuvasti parannettava tehokkuuttaan.

Glenn Metalcraft Inc. Princetonissa, Minnesotassa, USA:ssa, on esimerkki tästä. Yritys perustettiin vuonna 1947 työkalu- ja tyynypajana, ja se on kasvanut siitä lähtien. Kolmannen sukupolven perheyritys on vuosien varrella rakentanut ydinosaamistaan metallin painosorvauksessa ja lisännyt jatkuvasti ominaisuuksia, kapasiteettia ja automaatiota asiakkaiden tarpeiden mukaan. Toimitusjohtaja Joe Glennin johdolla Glenn Metalcraft on kasvanut Elemet Groupiksi, johon kuuluvat Minnesota Industrial Coating, myös Princetonissa, Elemet Manufacturing Aitkinissa, Minnesotassa, ja toinen Glenn Metalcraftin toimipaikka Ft. Worthissä, Texasissa. Vuoden 2023 loppuun mennessä yritys aikoo siirtyä suurempiin tiloihin Princetonissa, jolloin kokonaispinta-ala on yhteensä 15 700 neliömetriä.

FOKUS LASERISSA

Vaikka Glenn Metalcraftilla on valmiudet valmistaa ja hitsata, painosorvaus pysyy edelleen sen ydinliiketoimintana, kertoo toimitusjohtaja Dan Patnode. ”Olimme ensimmäisiä yhdysvaltalaisia yrityksiä, jotka investoivat CNC-painosorvaus-muovausteknologiaan, ja jatkamme alan kärjessä korkealaatuisessa, tiukkatoleranssisessa ja raskaassa painosorvauksessa.” Yritys on erikoistunut paksun metallin käsittelyyn maatalous- ja rakennusteollisuuden tarpeisiin. Kriittinen osa sen strategiaa on vertikaalinen integraatio ja sen ominaisuuksien laajentaminen, minkä vuoksi Glenn Metalcraft on hankkinut erilaisia maalaus-, koneistus- ja vesisuihkutoimintoja. ”Olemme profiloituneet valmistamaan ja toimittamaan sisäisesti viimeisteltyjä kappaleita OEM-asiakkaillemme”, Glenn vakuuttaa.

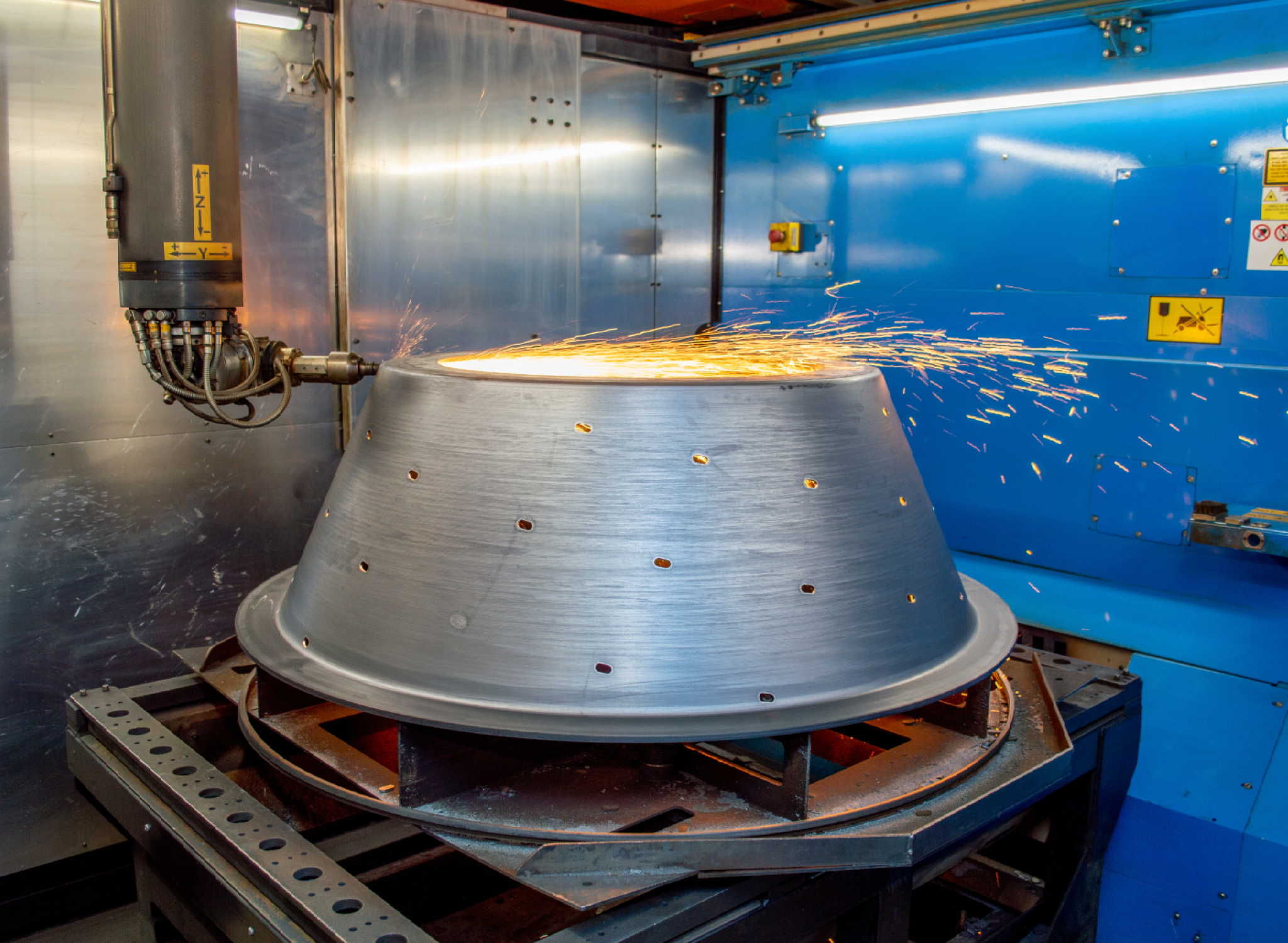

Viime aikoina Glenn Metalcraft on siirtynyt vesisuihkuleikkauksesta laserteknologiaan Prima Power North America Inc:n avulla. Ennen vuotta 2020 Glenn Metalcraft oli käyttänyt vesisuihkuleikkausjärjestelmää tuotantokappaleidensa paksuuden leikkaamiseen. ”Leikkasimme viiden akselin vesisuihkulla vuosia, koska 3D-laserit eivät pystyneet leikkaamaan tarvittavaa paksuutta raskaita kappaleita työstettäessä. Kappaleet olivat tuolloin liian paksuja laserteknologialle, mutta Glenn Metalcraftin kasvu yhdistettynä muuttuviin asiakastarpeisiin sai aikaan muutoksen. ”Olimme erittäin pätevä, ammattitaitoinen vesisuihkuleikkuuyritys. Olimme äärirajoilla materiaalipaksuudessa, mitä nämä koneet pystyivät työstämään, eikä se yksinkertaisesti riittänyt”, Patnode sanoo. Samaan aikaan, laserteknologia oli kehittynyt siihen pisteeseen, että Glenn Metalcraft ei ollut vain valmis tekemään vaihtoa - se halusi räväyttää. Maaliskuussa 2020 yritys tilasi Princetonin tehtaalleen suurimman saatavilla olevan mallin, Prima Powerin 4 kW:n Laser Next 2141:n.

”Yhdysvaltojen markkinoille tulomme tapahtui vuonna 1979, kun ensimmäinen 3D-koneemme otettiin käyttöön”, kertoo Prima Industrie Groupin laser- ja ohutlevykoneiden liiketoimintayksikön Prima Powerin myynti-insinööri Dan Polto, ja lisää: ”Prima Power astui Yhdysvaltojen markkinoille ja sitä käytettiin General Motorin Cadillacin korin leikkaamiseen, ja olemme olleet täällä 3D-alalla siitä lähtien.”

Seuraavina vuosikymmeninä Prima Power on palvellut monenlaisia teollisuudenaloja autoteollisuudesta ilmailu- ja avaruusteollisuuteen laajenevalla valikoimalla 3D-lasereita. Viimeisin näistä on Laser Next -sarja. Laser Next 2141 on Prima Powerin 3D-kuitulaserkonevalikoiman uusin tuote. Prima Powerin mukaan koneen työalue (4140 x 2100 x 1020 mm) on alan suurin. Samalla se vie vähän lattiatilaa ja soveltuu käytännöllisesti katsoen kaikkiin 3D-meistettyhin ja litteisiin ohutlevykappalekokoihin.

Polto kertoo, että Laser Next 2141 3D-kuitulaser on suunniteltu ja kehitetty täyttämään meistettyjen metalliosien valmistajien tarpeet monilla eri teollisuudenaloilla, kuten alihankintapajat, särmäyspajat, ilmailu-, maatalous-, rakennus- ja autoteollisuus. Laser Next 2141 tarjoaa joustavuutta myös prosessien, kappaleiden koon ja kokoonpanojen suhteen. Sen teknisten ominaisuuksien ansiosta se voi käsitellä sekä kolme- että kaksiulotteisia kappaleita ja vaihtaa leikkaamisesta hitsaussovelluksiin.

ERI KOKOONPANOJA

Laser Next 2141 on saatavilla eri kokoonpanoilla, jotka sopivat erilaisiin tuotantomuotoihin. Vakioversio kiinteillä pöydillä hyödyntää koko työalueen suurten kappaleiden käsittelyyn ja mahdollistaa pääsyn kaikilta sivuilta. Jaetun työtilan kokoonpanon avulla erotetaan työtila kahteen osaan irrotettavalla seinällä ja liukukatolla, jotta kappaleita voidaan yhtäaikaisesti käsitellä tai lastata / purkaa. "Glenn Metalcraft meni askeleen pidemmälle hankkimalla jaetun työtilan version, jonka avulla he voivat lastata, purkaa ja tuoda sisään eri kappaleita yhdessä työtilassa, samalla kun he käsittelevät kappaleita toisella", Polto sanoo. Kun tarvitaan suurempia kappaleita, väliseinä voidaan poistaa koko työtilan yhdistämiseksi. Nopeampaan kappaleen käsittelyyn ilman konepysähdyksiä on saatavilla myös kääntöpöytäkokoonpano. Tämä ratkaisu on tarkoitettu keskikokoisten ja suurikokoisten kappaleiden suursarjatuotantoon. Vaihtopöytien kokoonpano mahdollistaa kappaleiden ja kiinnikkeiden nopean ja automaattisen siirtämisen työalueen ulkopuolelle koneen sivuilta tai edestä.

GO BIG

"Ostimme Laser Next 2141:n vastataksemme kappaleidemme suureen läpimittaan", Patnode toteaa. "Meidän piti ostaa suurin saatavilla oleva malli. Laser Next on lyhentänyt kiertoaikaamme merkittävästi. Läpimeno on nelin- tai viisinkertaistunut joissakin tuotantoprojekteissamme. Vaikka uudessa teknologiassa on ollut paljon oppimista, Laser Next on toiminut todella hyvin." Patnoden mukaan Laser Next 2141 on käyttäjäystävällinen kone, ja Prima Power tarjoaa Glenn Metalcraft -operaattoreille koulutusta paikan päällä osaamisen varmistamiseksi. ”Operaattorimme ovat olleet todella tyytyväisiä saamaansa koulutukseen... se on aika intuitiivinen järjestelmä. Siitä lähtien, kun operaattorimme kävivät peruskoulutuksen, he ovat olleet todella päteviä laitteen kanssa", Patnode jatkaa. "Nykyään on kyse vain siitä, että siirrämme mahdollisimman paljon työtä Laser Next -työkeskukseen." "Koneen nopeus on ilmiömäinen kevyempien materiaalien leikkauksessa", lisää Aaron Palmer, laser- ja koneosaston tiiminjohtaja. ”Pidän myös siitä, että sillä voidaan leikata jopa 12,7 millimetriä paksuja materiaaleja. Leikkausalueen koko on meille erittäin tärkeä. Voimme poistaa väliseinän muutamassa minuutissa ja se yli kaksinkertaistaa yhtenäisen leikkaustilan, mikä mahdollistaa erittäin suurten kappaleiden käsittelyn.” Palmer lisää: "Kun käsittelemme suurimman volyymin kappaleitamme, kaksoistilaominaisuus antaa meille mahdollisuuden vaihtaa edestakaisin puolelta toiselle. Jos ajaisimme vain toista puolta vuorossa, saisimme 24 kappaletta vuoroa kohden. Kummankin puolen käyttö kuitenkin poistaa lastaus- ja purkuajan, ja tuotamme 45 kappaletta vuoroa kohden. Kun ennen leikattiin vesisuihkulla, käytimme keskimäärin 45 minuuttia kullekin kappaleelle. Laser Nextin työstöaika on kahdeksan ja puoli minuuttia per kappale. Kone on uskomattoman monipuolinen. Voimme vaihtaa ohjelmassa happi- ja typpileikkauksen välillä. Se ei vaadi meitä pysähtymään ja vaihtamaan linssiä, voimme vain kutsua materiaalikirjaston suoraan ohjelmaan. Joissakin kappaleissa paksuus vaihtelee, ja voin muuttaa leikkuuparametreja kesken leikkauksen mukauttaakseni sen paksuuden muutokseen.”

KAPASITEETIN LISÄÄMINEN

Glenn Metalcraft suunnittelee siirtyvänsä suurempiin tiloihin Princetonissa vuoden 2023 loppuun mennessä. "Tämä tarjoaa meille mahdollisuuden saavuttaa tehokkuutta tuotantovirrassa, käyttää tehokkaasti erilaisia työstösoluja ja varautua kasvumahdollisuuksiin", Patnode sanoo. Muutto on saanut yrityksen hankkimaan toisen 4 kW:n Prima Power Laser Next 2141 -koneen. Tämä mahdollistaa tuotannon jatkumisen siirtymävaiheen aikana ja kasvumahdollisuuksien hyödyntämisen suuremmissa tiloissa. "Olemme vahvassa kasvuvaiheessa, ja ennustamme merkittävää kasvua seuraavien neljän tai viiden vuoden aikana", Patnode toteaa. "Olemme jatkuvasti siirtäneet tuotantoa muilta alueilta Laser Next -työstökeskukseen. Lisäksi toinen kone mahdollistaa ylimääräisen kapasiteetin tarjoamisen ja estää tuotantoseisokin, kun nykyinen Laser Next siirretään uuteen tilaan, jolloin tuotannon taso pysyy samana siirron aikana."

Laser Next on lyhentänyt kiertoaikaamme merkittävästi. Läpimeno on nelin- tai viisinkertaistunut joissakin tuotantoprojekteissamme.

Etsitkö vastaavaa ratkaisua yrityksellesi? Löydä se täältä

Laser Next 2141

3D-LASERLEIKKAUSKONEET