En 1986, George Solomon dejó su puesto en el Departamento de Energía para lanzar su propia empresa.

«Empezamos la empresa en el sótano de mi casa de Oak Ridge con mi socio», explica Solomon, presidente de Vacuum Technology Incorporated. «Compramos equipos gubernamentales usados de una planta cerrada del Departamento de Energía, que incluía máquinas herramienta, instrumentación, bridas, accesorios, etc. Y empezamos a construir estas botellitas de gas conocidas como fugas calibradas. Una fuga calibrada es un dispositivo que emite un caudal de gas muy pequeño. Es muy parecido a poner un peso conocido en una balanza. Calibra un detector de fugas de helio que se utiliza en la industria para encontrar fugas en los productos que se están fabricando.

Con los años, Vacuum Technology Incorporated (VTI) creció lenta pero constantemente y pronto se trasladó a unas instalaciones de 370 metros cuadrados. También se amplió el alcance de la línea de productos.

«Las fugas calibradas nos llevaron al negocio de las pruebas de estanqueidad», reflexiona Solomon. «También comenzamos a fabricar el sistema que realizaba la detección de fugas y utilizamos nuestra línea de productos de fuga calibrada. Empezamos a añadir lentamente capacidad de maquinaria: fresadoras, centros de torneado, chorros de agua, etc.»

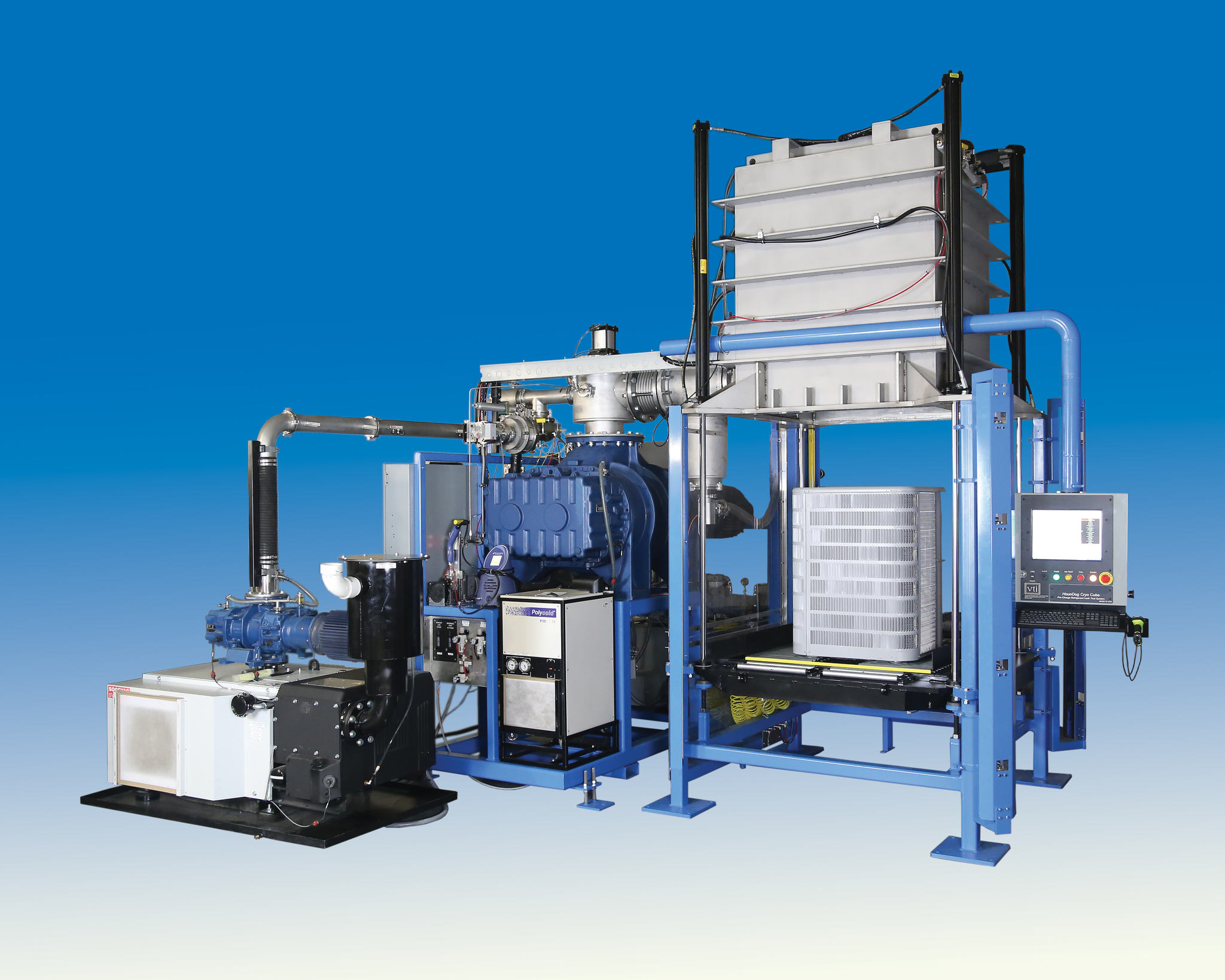

Y para 2020, VTI se había convertido en una instalación de más de 9 000 metros cuadrados con 70 empleados. En la actualidad, VTI es un proveedor líder mundial de fugas calibradas, equipos de vacío y servicios y sistemas de vacío personalizados. La empresa da servicio a industrias como la de calefacción, ventilación y aire acondicionado, componentes de automoción, el gobierno estadounidense, baterías, medicina, etc.

PLATINO FIBER LASER

Para satisfacer la creciente demanda de corte por láser de precisión y complementar sus dos chorros de agua, VTI adquirió el láser de fibra Platino 6kW de Prima Power a finales de 2019. Permaneció almacenada durante casi un año mientras se terminaba el nuevo edificio.

La máquina de corte Platino Fiber Laser supone el equilibrio perfecto entre innovación y experiencia. Este producto combina la tecnología láser de fibra ecológica y de eficacia más avanzada, con la fiabilidad y flexibilidad demostradas de la plataforma Platino. Es la elección adecuada para los fabricantes de chapa que buscan una herramienta de producción que sea:

- eficiente, proporcionando ahorros de energía y mantenimiento

- productiva, sobre todo en chapas de calibre fino y medio

- flexible, adecuada para una amplia gama de materiales

- fiable y capaz de satisfacer cualquier necesidad de producción, con una gran variedad de módulos de automatización

- fácil de usar, instalar, utilizar y mantener

El Platino Fiber Laser puede utilizarse para cortar una amplia gama de materiales. Los láseres de fibra son más eficaces que otras fuentes láser para cortar materiales altamente reflectantes (como aleaciones de aluminio, cobre, latón). La Platino Fiber corta varios espesores, hasta 20 mm de acero dulce, con eficacia y calidad.

«Cuando empezamos a buscar un láser, nos pusimos en contacto con los principales fabricantes para ver qué podían ofrecernos», afirma Tony Salyers, director de ingeniería de diseño. «Tendemos a ir a por la última tecnología que podemos permitirnos en la categoría para que nos proporcione la mayor flexibilidad. Me gusta cómo está construida la máquina Prima Power. El armazón de granito de la base hace que la Platino sea rígida y resistente a los cambios de temperatura. El software es fácil de usar e intuitivo en comparación con la competencia. Otra razón fue que podía acomodar el tamaño de hoja de 5 × 10. Hay veces que tenemos que cortar chapas un poco más grandes, y la Platino tiene el sistema de pórtico en voladizo. Puede abrir el armario para cargar por encima con una grúa si la pieza no cabe. También deja espacio para la limpieza y el mantenimiento.»

VELOCIDAD Y PRODUCTIVIDAD

«Cuando pusimos el láser en funcionamiento, nos dimos cuenta de que iba a quitar un enorme porcentaje de trabajo a los chorros de agua», añade Solomon. «En todo lo que sea de ½ pulgada o menos, el Platino acelera la fabricación en un factor de 10. Con el nuevo edificio y el nuevo láser, nos dimos cuenta de que podíamos construir nuestras propias estanterías de almacenamiento. Cortamos todos los estantes con el Platino. Algunas de las barras que toman los pernos tienen 28 agujeros de media pulgada cortados. Antes se tardaban 28 minutos en el chorro de agua. Con Platino Fiber se tardan 57 segundos. La velocidad del láser es una gran ventaja para nosotros.

«Con el láser Platino Fiber fabricamos nuestros propios paneles NEMA 1 para los controles», continúa Solomon. «En lugar de comprar una caja prefabricada, podemos diseñar el panel, colocar en él todas las penetraciones para los instrumentos que atraviesan el panel y recortar esta zona, después plegarla, soldarla y pintarla. Todo encaja a la perfección, lo que facilita mucho el montaje final. En lugar de comprar una caja prefabricada y tener que esforzarnos para perforar los agujeros, lo fabricamos todo desde cero.»

«Procesamos una gran cantidad de material de acero al carbono de calibre 14 y 16», explica Salyers.

«Cuando se corta ese material con un chorro de agua, hay que enfrentarse al factor óxido si permanece demasiado tiempo. E, independientemente del grosor, el chorro de agua deja una rebaba. Cuando fabricamos el volumen que hacemos ahora con cajas, bridas y pequeños soportes de chapa, dedicamos una gran cantidad de tiempo a desbarbar estas piezas del chorro de agua. Platino reduce drásticamente el tiempo de corte, aumenta la precisión y elimina el desbarbado de las piezas. También tenemos todas estas aplicaciones personalizadas que no necesariamente nos ahorran una alta producción. Sin embargo, si podemos ganar dos o tres horas en algo cada vez que lo hacemos, todo se traduce en un ahorro sustancial en la producción.»