DAV, Innovatori per tradizione

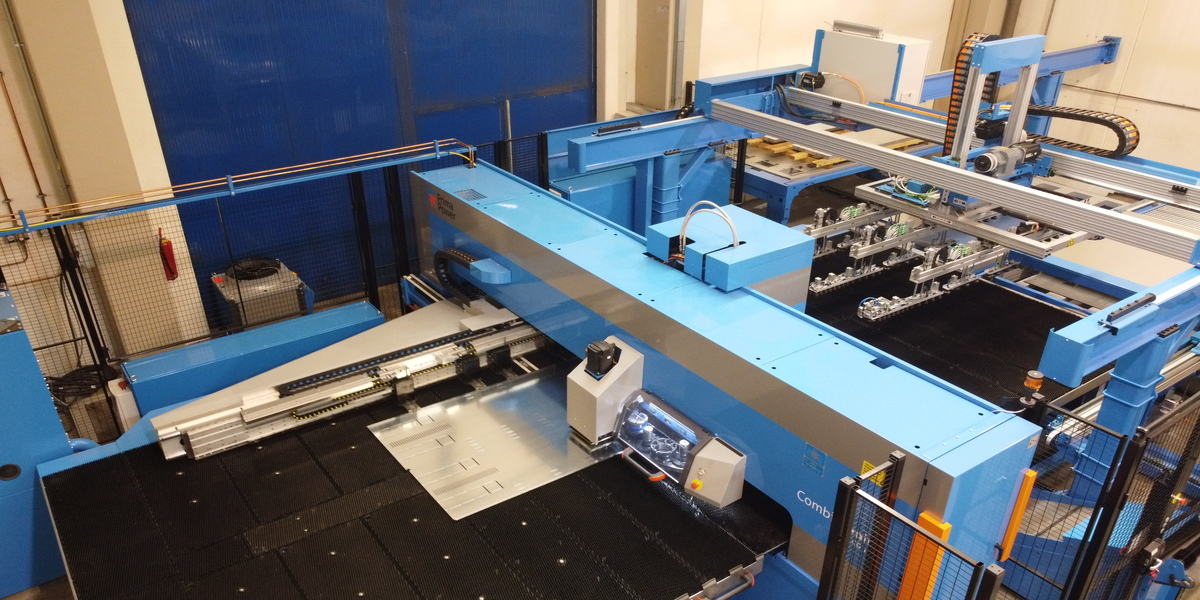

Industria 4.0 da prima che esistesse la definizione e da sempre orientata a investire su nuove tecnologie, la carpenteria DAV di Rho ha deciso di puntare su una combinata laser e punzonatura Combi Genius 1530 di Prima Power a elevata automazione per incrementare l’efficienza della produzione e ampliare la gamma di lavorazioni realizzabili direttamente in macchina.

Rivolgersi a tanti settori può voler dire proporsi come un fornitore generico, cioè capace di dare un servizio utile a tante realtà diverse. Nel caso di DAV, una carpenteria metallica fondata nel 1969 a Rho (MI) da Angelo Vavassori e oggi portata avanti dai figli Stefano, Barbara e Claudia, invece la sfida è quella di rivolgersi a interlocutori e settori molto diversi con competenze e tecnologie che permettano di dare servizi specializzati a forte valore aggiunto.

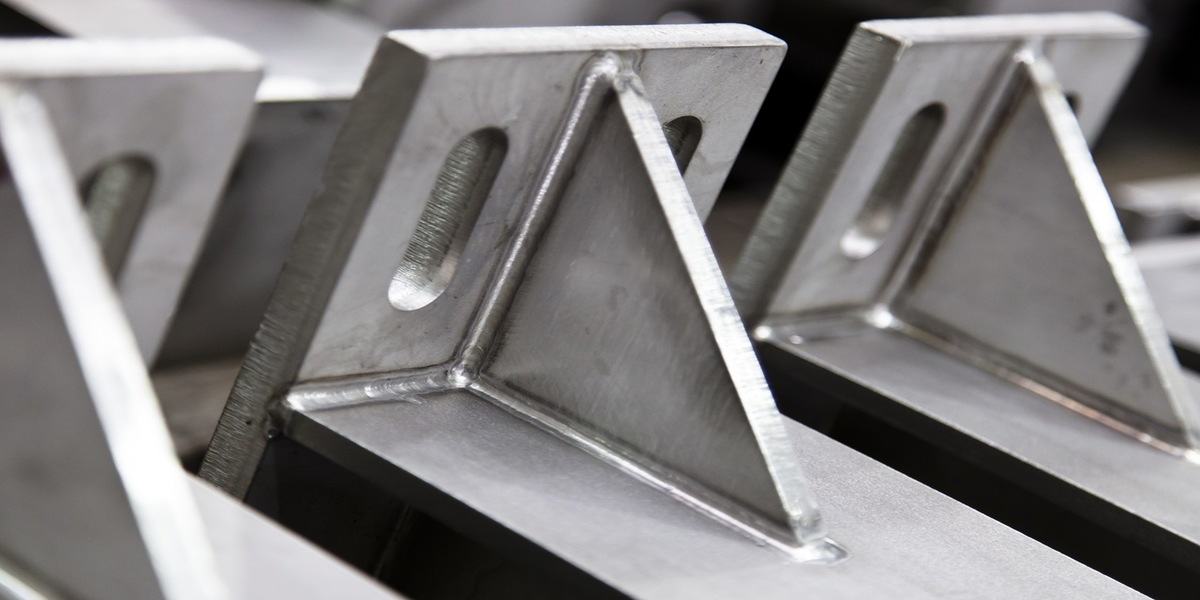

“DAV – spiegano Stefano e Barbara Vavassori – è una realtà multisettoriale perché riesce a dare un servizio completo e specializzato ad aziende molto diverse (dall’automobilistico al farmaceutico, passando per oil&gas, intralogistica e ferroviario). Come carpenteria metalmeccanica abbiamo sviluppato un patrimonio di competenze; il know-how del nostro personale e le tecnologie sempre all’avanguardia ci permettono di realizzare prodotti diversi tra loro mediante lavorazioni di taglio laser, punzonatura, piegatura, saldatura, verniciatura e montaggio - ottimizzando al meglio i tempi e i costi per una maggior soddisfazione del cliente. Riusciamo a proporci come vero partner unico nelle lavorazioni di carpenteria”.

DAV non si limita alla lavorazione della lamiera, ma fornisce anche servizi specifici molto apprezzati dai clienti.

“Diamo assistenza al cliente a 360°, - prosegue Stefano Vavassori – contribuiamo a sviluppare soluzioni costruttive per perfezionare i prodotti del cliente, proponiamo miglioramenti a livello produttivo, prepariamo documentazione tecnica, (report dimensionali, welding book, documentazione PPAP, analisi FMEA e certificazioni) mettendo a disposizione 15.000 mq di spazi produttivi per realizzare e immagazzinare i prodotti a seconda delle esigenze del cliente”. Importante sottolineare come DAV abbia acquisito con il tempo una conoscenza completa delle tipologie di prodotto dei propri clienti e delle relative problematiche realizzative e questo consente all’azienda di essere un valido supporto in tutti i settori.

“Non è facile mantenere questa orizzontalità - spiega Barbara Vavassori – richiede infatti impegno per aggiornarsi sempre a livello tecnologico in modo da conoscere le specificità dei diversi prodotti e ottenere le qualifiche specifiche di settore. DAV investe molto proprio per questo motivo sia in innovazione tecnologica sia per tenere elevato il livello delle competenze, facilitando il passaggio del sapere dagli operatori esperti ai nuovi, con corsi mirati e formazione on the job”.

Oltre a proporsi come vero partner del cliente, queste competenze innescano un circolo virtuoso in cui DAV e i suoi clienti si contaminano trasferendosi skill ed esperienze utili a crescere ed innovare.

L’INNOVAZIONE AL SERVIZIO DEL CLIENTE

Un tratto distintivo della storia imprenditoriale di DAV è la volontà di investire sempre in tecnologie innovative, individuando in anticipo le soluzioni che permettano di rispondere alle esigenze dei propri clienti.

“Nostro padre – ricorda Barbara Vavassori – fu tra i primi in Lombardia negli anni ’90 ad acquistare una macchina di taglio laser: l’innovazione per noi è sempre stato un elemento di differenziazione, lo dimostra anche la scelta di adeguare il processo produttivo e il sistema di gestione aziendale agli standard di qualità ISO 9001 già nel 1999 o di investire in un magazzino automatico lamiere pochi anni dopo”.

Stiamo parlando di un’azienda che ha completato l’integrazione e l’interconnessione tra magazzino, produzione e progettazione ancor prima che il concetto di Industria 4.0 emergesse.

“DAV era Industria 4.0 per la lavorazione di taglio laser già da molti anni – spiegano i titolari – nel 2005 grazie allo sviluppo interno di software dedicati, dall'ufficio tecnico venivano inviati i piani di lavorazione alle macchine laser e al termine del processo produttivo tutti i dati di produzione venivano scritti automaticamente nel sistema gestionale aggiornando tempi di taglio, quantità e giacenze di materia prima”.

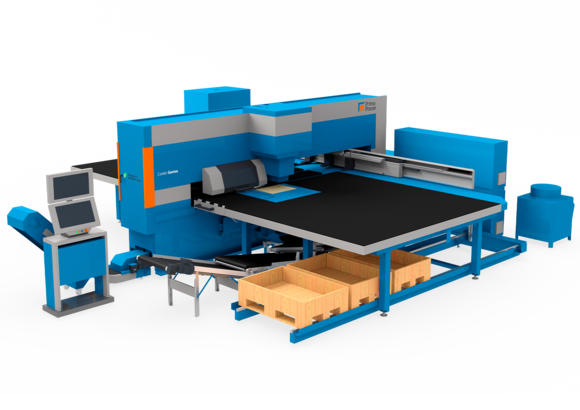

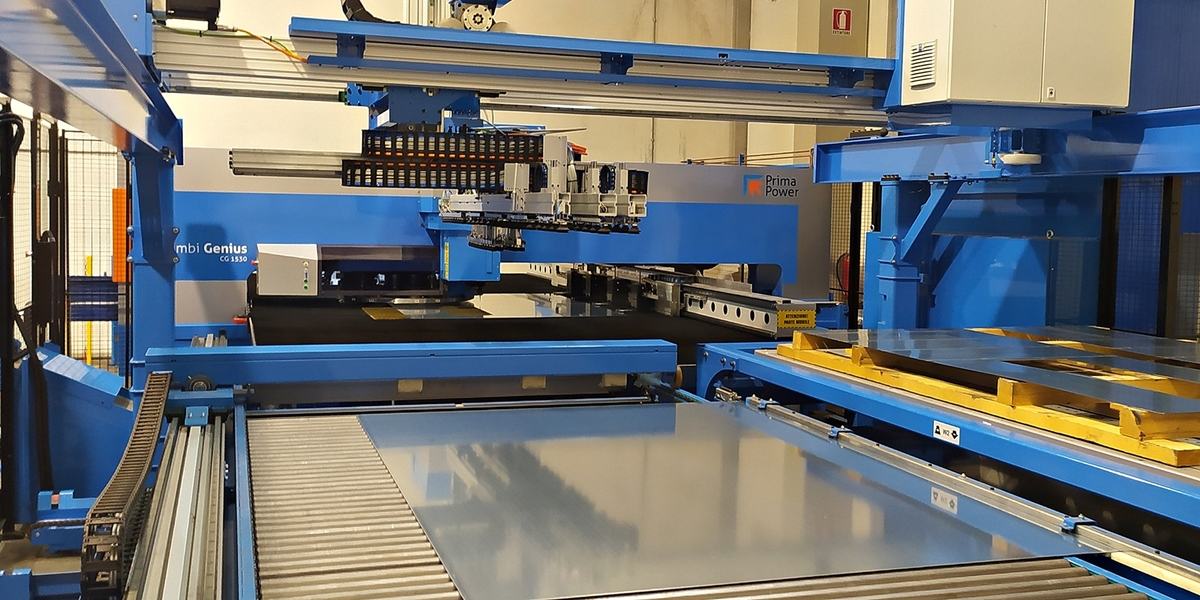

Il recente investimento in una macchina combinata per punzonatura e taglio laser Combi Genius 1530 di Prima Power con sorgente laser fibra da 4 kW, tavolo di lavoro da 3.000 mm x 1.500 mm ed elevata automazione si inserisce proprio in questa strategia di innovazione continua.

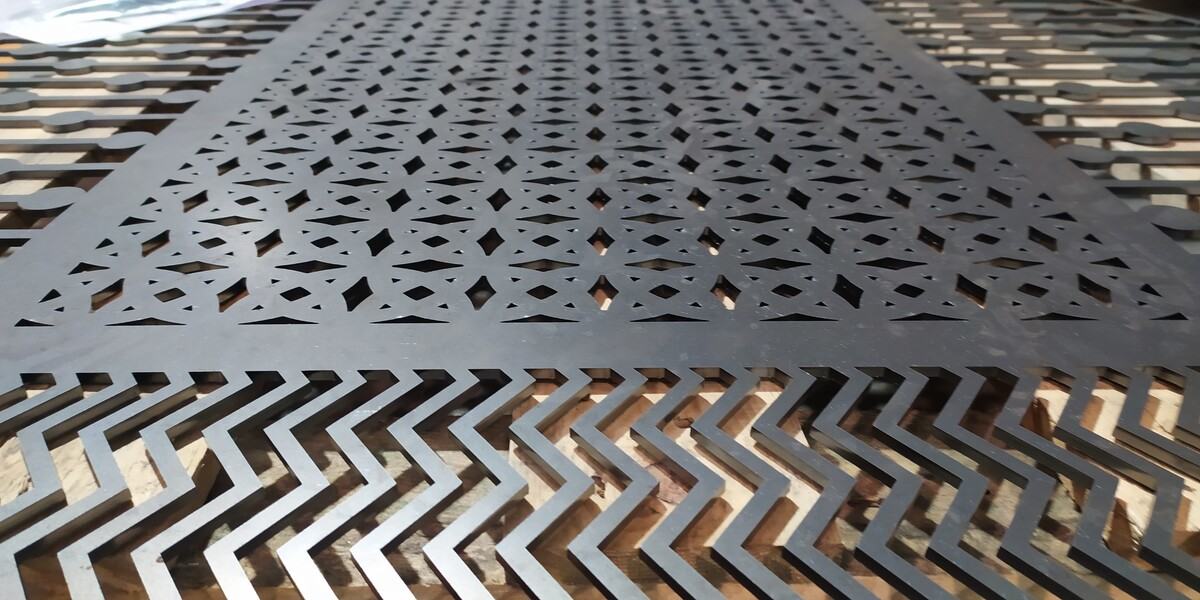

“Era già qualche anno che stavamo valutando una macchina di questa tipologia – racconta Stefano Vavassori -, però nell’ultimo periodo era cresciuta molto la quantità di pezzi che richiedevano sia lavorazioni di taglio sia di deformazione. Questo comportava eseguire prima le lavorazioni di taglio su una macchina laser, poi movimentare i pezzi sulla punzonatrice ed eseguire le altre lavorazioni. Ciò significava una dispersione enorme di tempo e, con i rincari della materia prima, rischiavamo di non essere più competitivi sul mercato per questi prodotti”.

Il blocco delle attività imposto dal lockdown è stata l’occasione per affrontare questa esigenza e cercare sul mercato una soluzione.

“Eravamo tutti bloccati a casa,quindicasa quindi siamo andati sul sito di Prima Power e abbiamo chiesto di contattarci per avere maggiori informazioni sulla Combi Genius che, in quel momento, ci sembrava la macchina adatta alle nostre richieste produttive”.

A quel punto, con grande semplicità, è iniziato un rapporto di scambio e conoscenza reciproca tra le due aziende che ha permesso di mettere ulteriormente a fuoco le esigenze di DAV e le soluzioni Prima Power più adatte.

“Con Prima Power non solo abbiamo visitato aziende che già impiegavano la Combi Genius, ma anche fatto una serie di test nei loro stabilimenti per realizzare alcuni pezzi in particolare. Il risultato è stato sorprendente: quando ho visto i video e i report di produzione abbiamo capito che era proprio la macchina giusta visto che permetteva una riduzione dei tempi di più del 60% rispetto alla nostra produzione”.

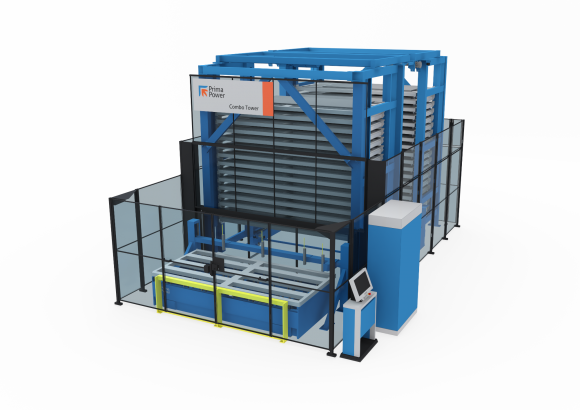

Fondamentale in questo investimento è stata anche la componente di automazione, cioè un robot di carico, scarico e impilamento LSR e una doppia torre magazzino Combo Tower.

“Avendo già un’elevata integrazione tra produzione, magazzino e ufficio tecnico – spiega Barbara Vavassori – è stato piuttosto semplice anche interfacciare il nostro gestionale con l’impianto Prima Power, che ricordiamo è fornito pronto per il 4.0 e con software dedicato”.

I VANTAGGI DELLA COMBINATA

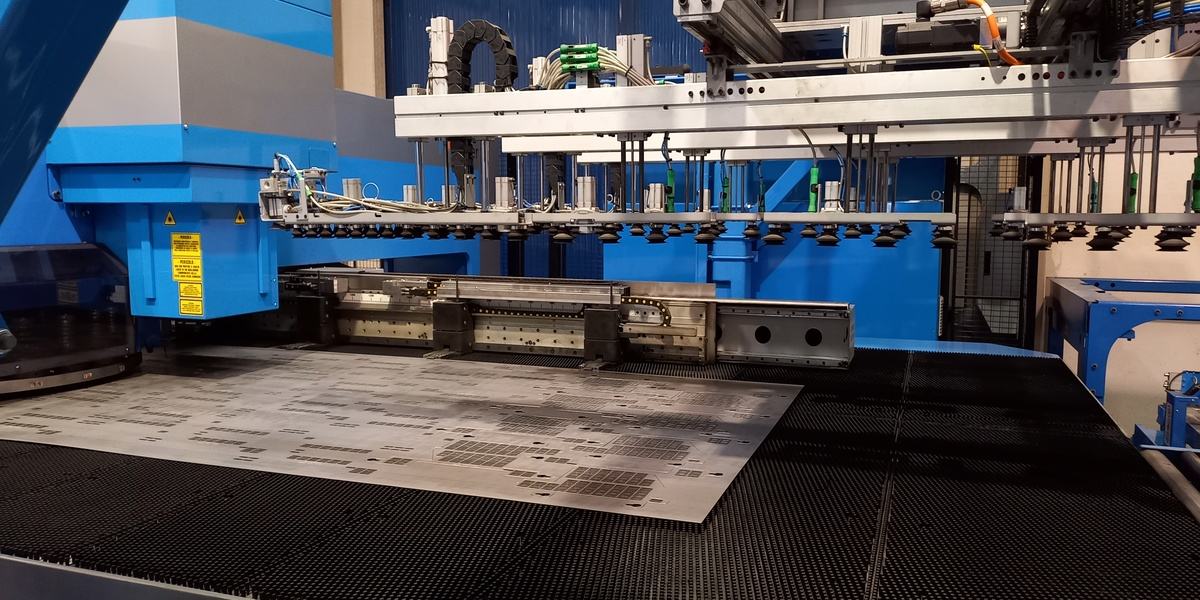

In questi mesi di impiego, la macchina è attiva da maggio 2021, la Combi Genius 1530 ha portato diversi vantaggi a DAV, a partire da un forte aumento di produttività rispetto al passato, quando queste lavorazioni richiedevano il doppio passaggio su due macchine (taglio laser e punzonatrice).

“Un altro vantaggio è che abbiamo potuto ‘scaricare’ le macchine laser di alcune lavorazioni visto che la combinata Prima Power si è rivelata un’ottima soluzione anche per eseguire diversi tagli. Trattandosi di una macchina completamente elettrica e dai consumi ridotti, Combi Genius è stata la soluzione ideale in un periodo in cui i costi energetici e dell’azoto sono saliti alle stelle: lo conferma il fatto che, pur avendo incrementato il fatturato, DAV quest’anno ha ridotto i consumi di energia elettrica”.

Dopo qualche settimana di impiego della Combi Genius sono emersi anche altri vantaggi tra cui spicca la possibilità di eseguire, nello stesso piazzamento, anche la marcatura dei pezzi.

“In DAV abbiamo l’esigenza di marcare con una stringa tutti i pezzi, operazione che precedentemente effettuavamo a mano utilizzando delle presse. Con la Combi Genius possiamo eseguirli direttamente in macchina grazie ad alcuni utensili specifici che lavorano per impronta o per incisione”.

La combinata Prima Power, essendo una macchina servoelettrica, è particolarmente efficace in queste operazioni visto che si ha il controllo completo dell’asse di punzonatura, decidendo la penetrazione e il rilievo per la marcatura.

Importante sottolineare come, grazie alla combinata Prima Power, DAV sia non solo riuscita a entrare in nuovi mercati, ma abbia anche ampliato la gamma di lavorazioni di deformazione che esegue, sfruttando le capacità della Combi Genius per fare direttamente in macchina operazioni che precedentemente richiedevano l’impiego di stampi.

AUTOMATIZZARE… IN POCO SPAZIO!

Guardando all’impatto della Combi Genius installata presso DAV, si nota come la combinata sia sempre in grado di consegnare il pezzo finito e pulito.

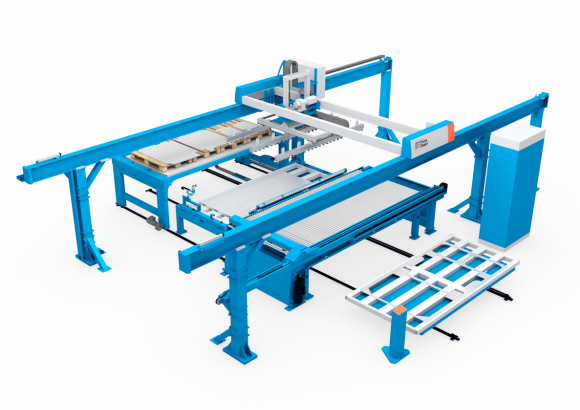

“Sono convinto che per ridurre i tempi di lavorazione sia più importante intervenire automatizzando la parte di carico e scarico piuttosto che incrementare la potenza della sorgente – conferma Stefano Vavassori -, infatti fin dall’inizio avevamo richiesto la presenza del robot LSR (acronimo di “Loading and Stacking Robot”) per caricare e scaricare i pezzi in modo da evitare l’intervento manuale sia per maggiore sicurezza dell’operatore sia per non rovinare i pezzi lavorati”.

Da notare come per aumentare l'affidabilità del processo di prelievo dei pezzi tagliati al laser, sul robot LSR è stata prevista la tecnologia RALC (Robot Assisted Last Cut). Durante l'ultimo taglio, la macchina e il robot fanno infatti movimenti simultanei e sincronizzati degli assi assicurando un prelievo sicuro e affidabile dei pezzi.

“Per noi – proseguono i titolari di DAV - è stato particolarmente importante anche il fatto che Prima Power abbia previsto due botole su questa macchina in modo da permettere molte modalità di scarico: direttamente in botola per i pezzi piccoli ma anche singolarmente su pallet esterni. Automatizzare lo scarico per noi è fondamentale, già da anni abbiamo collegato le macchine laser a magazzini e sappiamo i vantaggi che ne derivano”.

Proprio per questo motivo si è scelto di connettere alla Combi Genius 1530 un sistema di magazzini automatici, trasformando l’impianto in una vera cella di lavorazione.

“Sono convinto che il futuro sia avere in produzione celle automatizzate, magari in parallelo, che svolgono le varie lavorazioni con massima flessibilità. In questo scenario è fondamentale prevedere anche le interconnessioni con dei magazzini automatici”.

Per la Combi Genius DAV ha scelto di investire in un sistema Combo Tower a doppia torre, la soluzione Prima Power per lo stoccaggio flessibile e per automatizzare il flusso del materiale nei vari stati: grezzo semilavorato e grigliato di risulta. Combo Tower rende infatti disponibili diversi materiali, non appena necessari, in modo automatico e senza ritardi; può inoltre fungere da buffer o deposito intermedio per componenti finiti.

“Fin dai primi layout ci siamo orientati verso una soluzione a due torri che incrementava molto l’autonomia della cella con un aumento minimo dell’ingombro”.

Il tema dell’impronta a terra dell’impianto è stato, come succede spesso per le aziende italiane, una vera sfida: trovare nel capannone gli spazi non è stato semplice.

“Ci ha aiutato molto la compattezza e la struttura modulare che caratterizza le soluzioni Prima Power – spiega Vavassori -, inoltre, grazie al robot LSR, la movimentazione dei pezzi occupa poco più spazio di una macchina stand-alone”.

Con Prima Power non solo abbiamo visitato aziende che già impiegavano la Combi Genius, ma anche fatto una serie di test nei loro stabilimenti per realizzare alcuni pezzi in particolare. Il risultato è stato sorprendente: quando ho visto i video e i report di produzione abbiamo capito che era proprio la macchina giusta visto che permetteva una riduzione dei tempi di più del 60% rispetto alla nostra produzione.

Are you looking for a similar solution for your company? Find it here

Combi Genius

MACCHINE COMBINATE PER PUNZONATURA E TAGLIO LASER

Punzonatura + taglio laser = per un risparmio produttivo superiore

1+1>2

Loading and stacking robot (LSR)

MOVIMENTAZIONI DI MATERIALI

Un robot di movimentazione del materiale e dei pezzi per punzonatrici e macchine combinate laser-punzonatura

Combo Tower

MAGAZZINI