DAV, Innovadores por tradición

Hacía Industria 4.0 incluso antes de que se llamará así y siempre orientada a la inversión en nuevas tecnologías, la empresa metalúrgica DAV de Rho ha decidido apostar por una punzonadora y láser Combi Genius 1530 altamente automatizada de Prima Power para aumentar la eficiencia de la producción y ampliar la gama de operaciones de mecanizado que pueden realizarse directamente en la máquina.

Dirigirse a muchos sectores puede significar presentarse como un proveedor genérico, es decir, capaz de prestar un servicio útil a muchas empresas diferentes. Para DAV, una empresa de carpintería metálica de Rho (Milán) fundada en 1969 por Angelo Vavassori y dirigida en la actualidad por su hijo Stefano y sus hijas Barbara y Claudia, el reto permanente consiste en dirigirse a públicos e industrias muy diferentes con conocimientos y tecnologías que les permitan ofrecer servicios especializados de alto valor añadido.

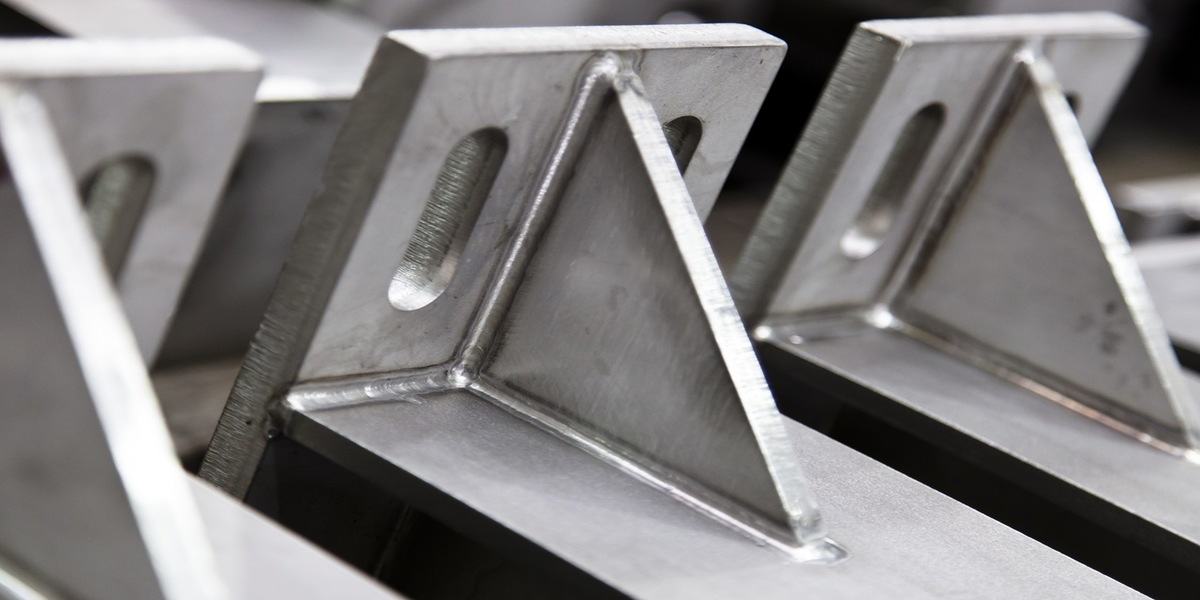

«DAV», explican Stefano y Barbara Vavassori, «es una empresa multisectorial porque es capaz de ofrecer un servicio completo y especializado a empresas muy diferentes (desde la automoción a la industria farmacéutica, pasando por el petróleo y el gas, la intralogística y las empresas ferroviarias). Como empresa metalúrgica, hemos desarrollado una gran experiencia; los conocimientos de nuestro personal y la tecnología punta nos permiten fabricar diferentes productos mediante corte por láser, punzonado, plegado, soldadura, pintura y montaje, optimizando al mismo tiempo el tiempo y los costes para una mayor satisfacción del cliente. Somos un verdadero socio integral en trabajos de carpintería.»

DAV no se limita al trabajo de la chapa, también ofrece servicios específicos muy apreciados por los clientes.

«Proporcionamos un apoyo integral al cliente», prosigue Stefano Vavassori, «contribuimos a desarrollar soluciones constructivas para perfeccionar los productos del cliente, proponemos mejoras en la producción y preparamos la documentación técnica (informes dimensionales, libros de soldadura, documentación PPAP, análisis FMEA y certificaciones), poniendo a su disposición 15 000 metros cuadrados de espacio de producción para fabricar y almacenar productos según las necesidades de nuestros clientes. Es importante destacar que DAV ha adquirido a lo largo del tiempo un conocimiento completo de los tipos de productos de sus clientes y de los problemas de fabricación relacionados, lo que permite a la empresa ofrecer un valioso apoyo en todos los sectores.

«No es fácil mantener esta horizontalidad», explica Barbara Vavassori, «de hecho, requiere el compromiso de mantenerse siempre al día tecnológicamente para comprender las especificidades de los diferentes productos y obtener las cualificaciones específicas para ese sector. DAV invierte mucho precisamente por este motivo, tanto en innovación tecnológica como para mantener un alto nivel de cualificación, facilitando la transferencia de conocimientos de los operadores experimentados a los nuevos, con cursos específicos y formación en el puesto de trabajo.»

Además de presentarse como un verdadero socio al lado del cliente, estas competencias crean un círculo virtuoso en el que DAV y sus clientes intercambian competencias y experiencias útiles para el crecimiento y la innovación.

INNOVACIÓN EN EL SERVICIO DEL CLIENTE

Un rasgo distintivo de la historia empresarial de DAV es su voluntad de invertir siempre en tecnologías innovadoras, identificando de antemano soluciones para satisfacer las necesidades de sus clientes.

«Nuestro padre», recuerda Barbara Vavassori, «fue uno de los primeros en Lombardía en los años 90 en adquirir una máquina de corte por láser: la innovación siempre ha sido un elemento de diferenciación para nosotros, lo que también demuestra nuestra decisión de adaptar el proceso de producción y el sistema de gestión de la empresa a las normas de calidad ISO 9001 ya en 1999 y de invertir en un almacén automático de chapas unos años más tarde. Hablamos de una empresa que completó la integración e interconexión de almacén, producción y diseño incluso antes de que surgiera el concepto de Industria 4.0. «DAV ya llevaba muchos años siendo Industria 4.0 para el procesamiento de corte por láser», explican los propietarios. «En 2005, el desarrollo interno de un software específico permitió que los planes de procesamiento se enviaran desde el departamento técnico a las máquinas láser y que todos los datos de producción se escribieran automáticamente en el sistema de gestión al final del proceso de producción, actualizando los tiempos de corte, las cantidades y las existencias de materia prima.»

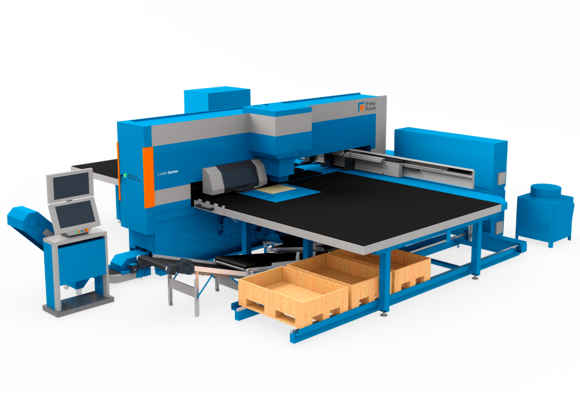

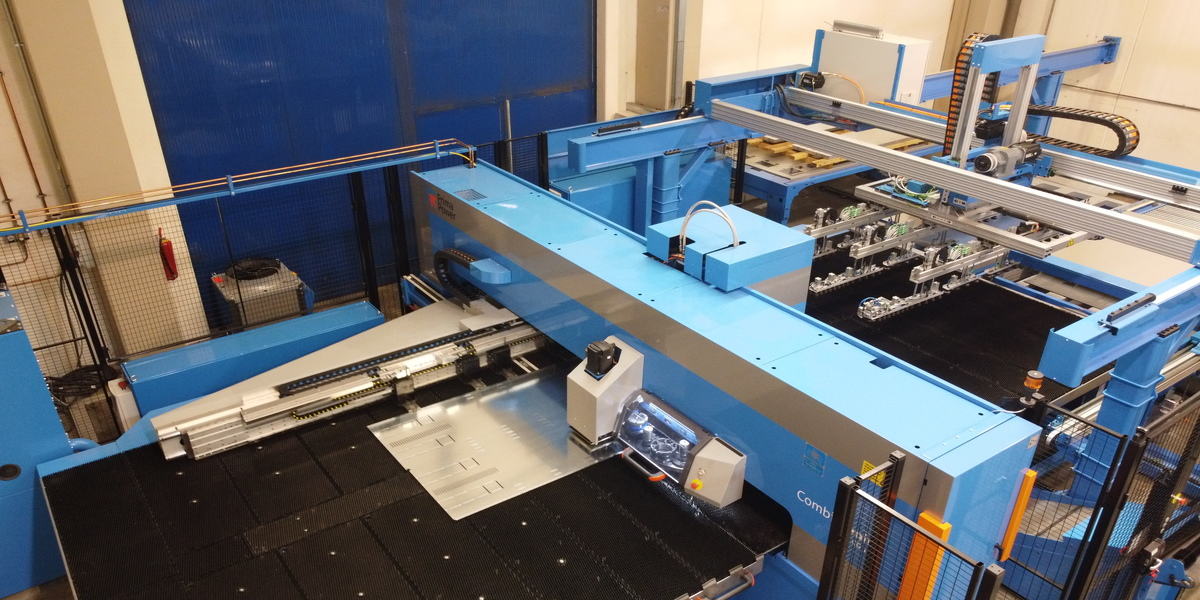

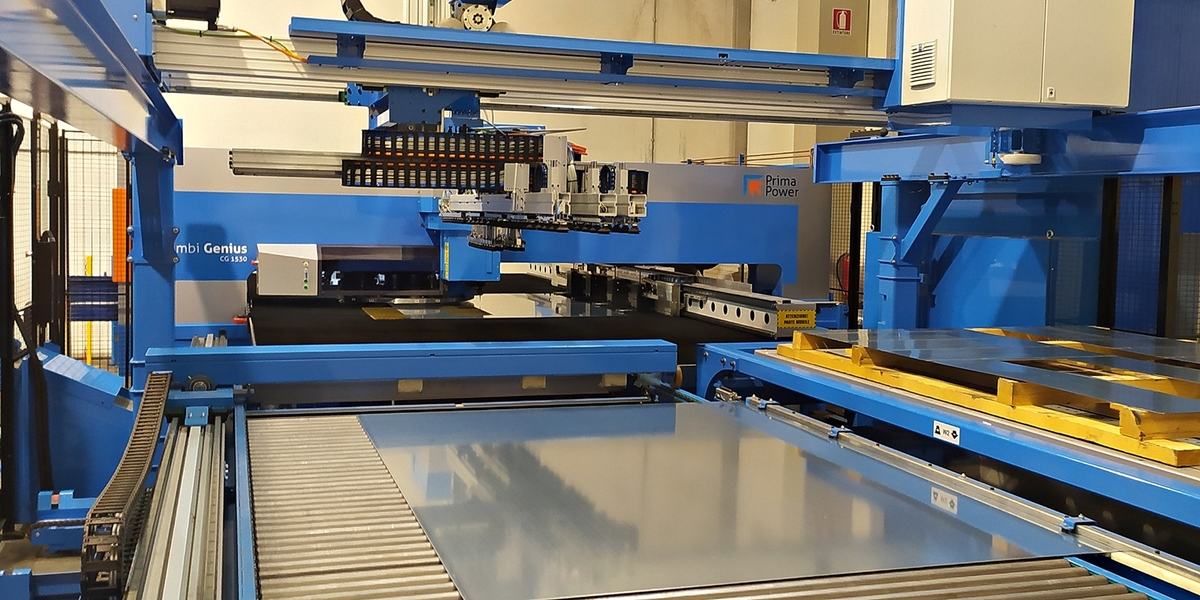

La reciente inversión en una punzonadora y cortadora láser Combi Genius 1530 de Prima Power con una fuente láser de fibra de 4 kW, mesa de trabajo de 3.000 mm x 1.500 mm y alta automatización forma parte de esta estrategia de innovación continua.

«Ya llevábamos unos años pensando en una máquina como esta», afirma Stefano Vavassori, «pero en los últimos años había crecido mucho la cantidad de piezas que requerían tanto corte como conformado. Esto implicaba realizar primero las operaciones de corte en una máquina láser y después trasladar las piezas a la punzonadora para realizar las demás operaciones. Esto suponía una enorme pérdida de tiempo y el aumento de los precios de las materias primas hacía que corriéramos el riesgo de dejar de ser competitivos en el mercado de estos productos. El confinamiento fue una oportunidad para abordar esta necesidad y buscar una solución en el mercado.

«Estábamos todos en nuestras casas, así que entramos en la página web de Prima Power y les pedimos que se pusieran en contacto con nosotros para obtener más información sobre la Combi Genius que, en ese momento, parecía ser la máquina adecuada para nuestras necesidades de producción». Entonces, y con gran facilidad, se inició una relación de intercambio y conocimiento mutuo entre las dos empresas, que nos permitió centrarnos aún más en las necesidades de DAV y en las soluciones Prima Power más adecuadas.

«Con Prima Power, no solo pudimos visitar empresas que ya utilizan la Combi Genius, sino que también realizamos una serie de pruebas en sus fábricas para producir determinados tipos de piezas. El resultado fue asombroso: cuando vi los vídeos y los informes de producción, nos dimos cuenta de que era la máquina perfecta para nosotros, ya que permitía reducir el tiempo de producción en más de un 60%.»

También fue crucial para esta inversión el componente de automatización, o mejor dicho, un robot de carga, descarga y apilado de LSR y un doble sistema de almacenamiento Combo Tower.

«Dado que ya disponíamos de un alto nivel de integración entre la producción, el almacén y la oficina técnica», explica Barbara Vavassori, «también fue bastante fácil interconectar nuestro sistema de gestión con la central Prima Power, que como hemos dicho antes se suministra preparada para 4.0 y con un software específico.»

LAS VENTAJAS DE LA COMBI

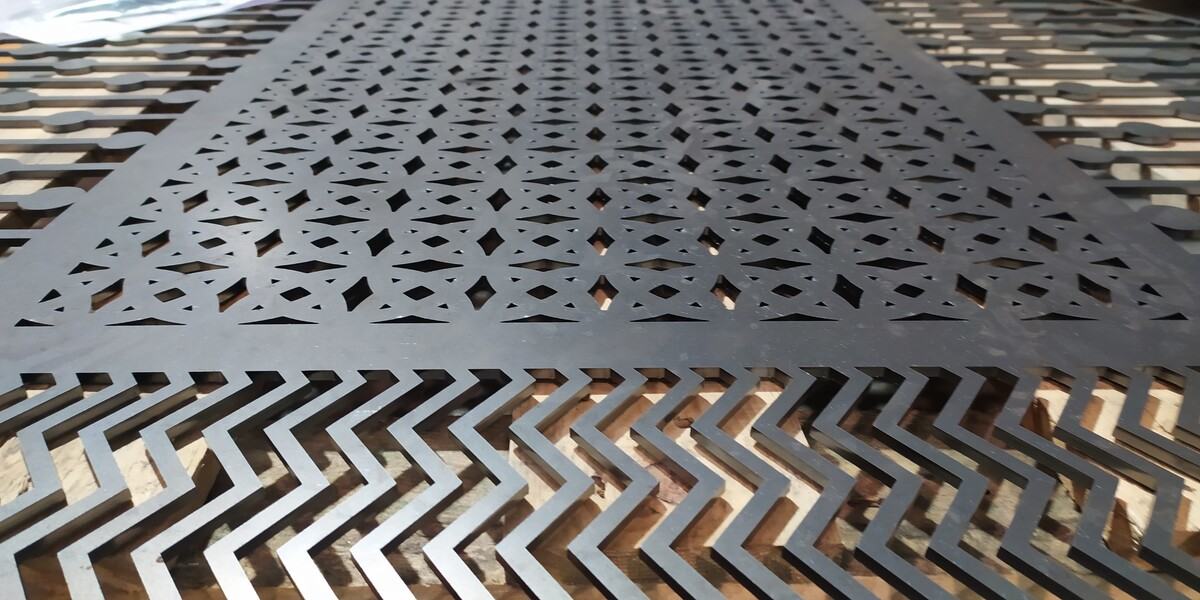

La Combi Genius 1530 está en funcionamiento desde mayo de 2021 y en sus últimos meses de uso ha proporcionado a DAV varias ventajas, empezando por un aumento significativo de la productividad en comparación con el pasado, cuando estos procesos requerían una doble ejecución en dos máquinas (corte por láser y punzonadora).

«Otra ventaja es que hemos podido “descargar” parte del mecanizado de las máquinas láser, dado que la Prima Power combi también ha demostrado ser una solución excelente para realizar varios cortes. Como máquina totalmente eléctrica y de bajo consumo, la Combi Genius era la solución ideal en un momento en el que los costes de la energía y el nitrógeno se han disparado, y esto se ve respaldado por el hecho de que, aunque DAV ha aumentado su facturación, ha reducido su consumo eléctrico este año.»

Tras unas semanas de uso de la Combi Genius, también han surgido otras ventajas, como la posibilidad de marcar piezas de trabajo utilizando la misma configuración.

«En DAV tenemos que marcar todas las piezas con unos caracteres, lo que antes hacíamos a mano con prensas. Podemos hacerlo directamente en la máquina utilizando la Combi Genius gracias a unas herramientas específicas que funcionan por estampación o grabado.»

Dado que la Prima Power Combi es una máquina servoeléctrica, resulta especialmente eficaz en estas operaciones, ya que uno tiene un control total del eje de punzonado y puede decidir la penetración y el relieve para el marcado.

Cabe destacar que, gracias a la Prima Power combi, DAV no solo ha logrado introducirse en nuevos mercados, sino que también ha ampliado la gama de operaciones de conformado que realiza, aprovechando las capacidades de la Combi Genius para realizar directamente en la máquina operaciones que antes requerían el uso de troqueles.

AUTOMATIZACIÓN... ¡EN UN ESPACIO REDUCIDO!

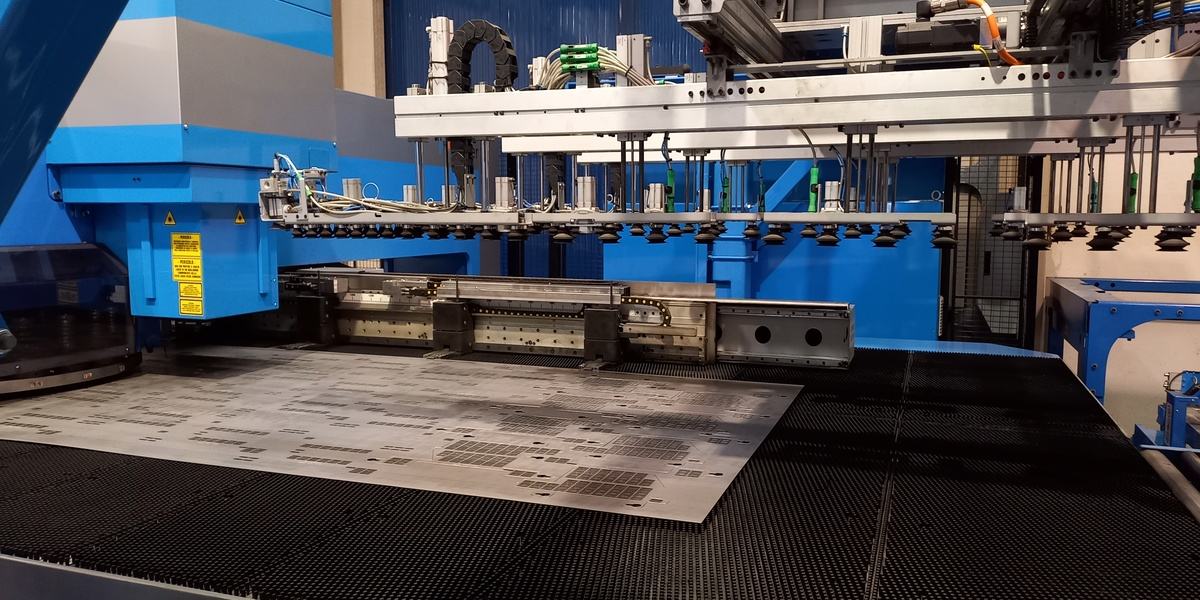

Observando el impacto de la Combi Genius instalada en DAV, podemos ver que la máquina combinada siempre es capaz de entregar la pieza acabada y limpia.

«Estoy seguro de que para reducir los tiempos de mecanizado es más importante automatizar la sección de carga y descarga que aumentar la potencia de la fuente», confirma Stefano Vavassori.

«De hecho, habíamos solicitado un robot LSR (robot de carga y apilado) desde el principio para evitar la intervención manual, tanto para mayor seguridad del operario como para evitar dañar las piezas mecanizadas. Cabe destacar que se ha incorporado la tecnología RALC (Robot Assisted Last Cut) en el robot LSR para aumentar la fiabilidad del proceso de recogida de piezas cortadas por láser. Durante el último corte, la máquina y el robot realizan movimientos simultáneos y sincronizados de los ejes, lo que garantiza una recogida segura y fiable de las piezas.

«Para nosotros», continúan los propietarios de DAV, «también era especialmente importante que Prima Power proporcionara dos puertas de caída en esta máquina para permitir varios modos de descarga: directamente en la puerta de caída para las piezas pequeñas, pero también individualmente en palés externos. La descarga automatizada es fundamental para nosotros, ya llevamos años vinculando las máquinas láser a los almacenes y sabemos las ventajas que esto conlleva. Precisamente por este motivo decidimos conectar un sistema de almacenamiento automático a la Combi Genius 1530, transformando así la planta en una auténtica célula de mecanizado.

«Creo que el futuro pasa por disponer de células de producción automatizadas, que quizás trabajen en paralelo, y que lleven a cabo los distintos procesos con la máxima flexibilidad. En este escenario, también es esencial proporcionar interconexiones con almacenes automatizados.»

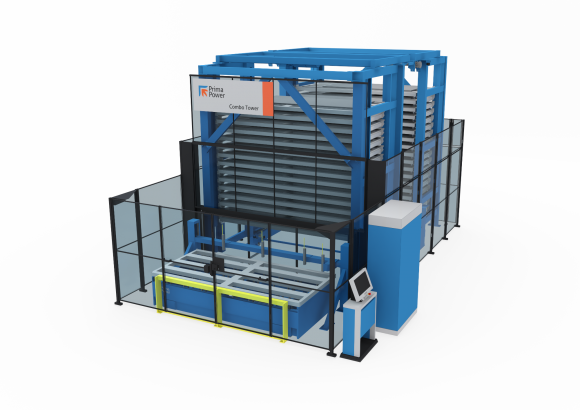

DAV ha optado por invertir en un doble sistema de almacenamiento Combo Tower para la Combi Genius, que es la solución de Prima Power para el almacenamiento flexible y la automatización del flujo de material en sus distintas etapas: bruto, semiacabado y chatarra. La Combo Tower permite disponer de los distintos materiales en cuanto se necesitan, de forma automática y sin retrasos; también puede servir como almacén intermedio o pulmón para los componentes acabados.

«Desde los primeros diseños, optamos por una solución de doble torre que aumentaba enormemente la autonomía de la célula con un aumento mínimo de la huella.»

La cuestión de la huella de la planta fue, como suele ocurrir con las empresas italianas, el verdadero reto: encontrar espacio en el almacén no fue fácil.

«La compacidad y la estructura modular que caracterizan a las soluciones Prima Power es lo que realmente nos ha ayudado mucho», explica Vavassori.

«Además, gracias al robot LSR, la manipulación de las piezas ocupa poco más espacio que una máquina independiente.»

With Prima Power, we were able not only to visit companies already using the Combi Genius, but we also carried out a series of tests at their factories to produce certain types of parts. The result was astonishing: when I saw the videos and production reports, we realised that it was the perfect machine for us as it allowed a reduced production time of more than 60 per cent.

¿Busca una solución similar para su empresa? Encuéntrela aquí

Combi Genius

MÁQUINAS COMBINADAS DE PUNZONADO Y CORTE POR LÁSER

Punzonado + corte por láser = economía de manufactura superior

1+1>2

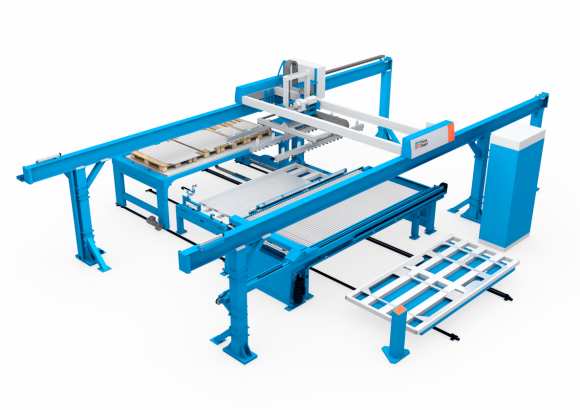

Robot de carga y apilado (LSR)

MANEJO DE MATERIAL

Un robot de manejo de materiales y piezas para máquinas combinadas de láser-punzón

Combo Tower

ALMACENAMIENTOS