ATP | Flessibilità e precisione nella produzione di armadi rack personalizzati

Dopo aver scelto Prima Power come fornitore della prima macchina a taglio laser dell’azienda, ATP ha deciso di continuare a puntare nella qualità e nella tecnologia del costruttore italiano investendo anche in una piegatrice servo-elettrica

Nell’ultimo decennio, la diminuzione dei volumi dei lotti e la crescente richiesta di personalizzazione dei prodotti hanno portato le aziende manifatturiere del comparto lamiera e carpenteria a ricercare maggior flessibilità per il mantenimento della competitività ed il contenimento dei costi. Le moderne macchine a controllo numerico per la lavorazione della lamiera consentono di perseguire maggior flessibilità e precisione nella lavorazione del singolo pezzo. Proprio per questi motivi, per il rinnovo del proprio parco macchine, l’azienda cremonese ATP di Spino d’Adda ha scelto di affidarsi alle soluzioni di Prima Power. ATP è stata fondata a fine anni ’80 da Gianpaolo Prandelli, insieme al fratello Giacomo, come azienda per la costruzione stampi e la tranciatura di metalli. «A metà anni ’90, per adeguarci alle richieste dei nostri clienti – esordisce Gianpaolo Prandelli, titolare di ATP – abbiamo installato anche centri a controllo numerico di fresatura e tornitura. Successivamente il mercato si è spostato verso produzioni con maggior flessibilità e costi minori con un calo per la fornitura delle attrezzature, perciò abbiamo deciso di investire in macchine per il taglio e la piegatura della lamiera». ATP si è da subito specializzata nella produzione di carpenteria per l’elettronica, come armadi per le trasmissioni dei dati e la telefonia. Oggi il mercato principale dell’azienda è il comparto ferroviario con suddivisione tra il settore di segnalamento per le stazioni e lungo linea ed il settore rolling stock, ovvero del locomotore. «Da 12 anni ci siamo certificati per la saldatura a bordo treno – prosegue Prandelli – siamo diventati specializzati in strutture rack di tipo custom a bordo treno per le telecomunicazioni, l'elettronica di potenza e le segnalazioni nelle carrozze. Gli armadi vengono forniti sia su disegno che personalizzando la struttura rispetto alla componentistica interna e al fissaggio sul locomotore. Il nostro ufficio tecnico adatta il nostro telaio alle specifiche del cliente ed inoltre svolgiamo l’analisi FEM per le verifiche di resistenza previste dalle normative ferroviarie».

Supporto nell’ingegnerizzazione

ATP è un’azienda strutturata con 30 dipendenti con fatturato annuale di oltre 6 milioni di euro, che si è rapidamente evoluta per fornire un supporto completo in fase progettuale. Oltre a svolgere attività di contoterzista per la produzione di carpenteria, fornisce servizi di ingegnerizzazione. L’ufficio tecnico riceve i disegni dei clienti, studia la migliore soluzione per il processo produttivo e l’ottimizzazione dei costi restituendo i disegni modificati al cliente perché possa aggiornarli. Grazie all’esperienza e alle varie certificazioni conseguite negli anni, ATP garantisce elevati standard qualitativi. Le uniche fasi della lavorazione che oggi l’azienda esternalizza sono i trattamenti superficiali e la verniciatura. «Per la verniciatura abbiamo instaurato una partnership con un’altra impresa di Spino d’Adda che ha installato attrezzature all'avanguardia come il lavaggio con nanotecnologie ed ottenuto certificazioni relative agli standard qualitativi – sottolinea il titolare di ATP –. In questo modo riusciamo ad essere competitivi sui costi del prodotto finito ed abbiamo garanzia di qualità e affidabilità della verniciatura nel rispetto delle tempistiche». Il supporto nella progettazione di tutte le lavorazioni aggiuntive al taglio e alla piegatura della lamiera è il valore aggiunto che ATP fornisce al cliente. Per una maggiore reattività ed un migliore controllo della qualità del prodotto completo, i titolari di ATP hanno deciso di internalizzare anche la lavorazione di taglio al laser, che in precedenza era svolta all’esterno per le lamiere di spessore più elevato.

Taglio laser di precisione

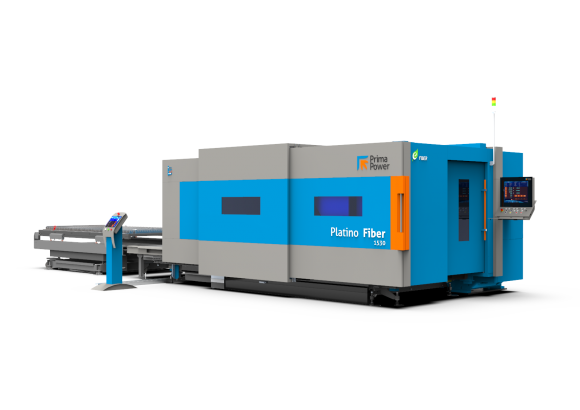

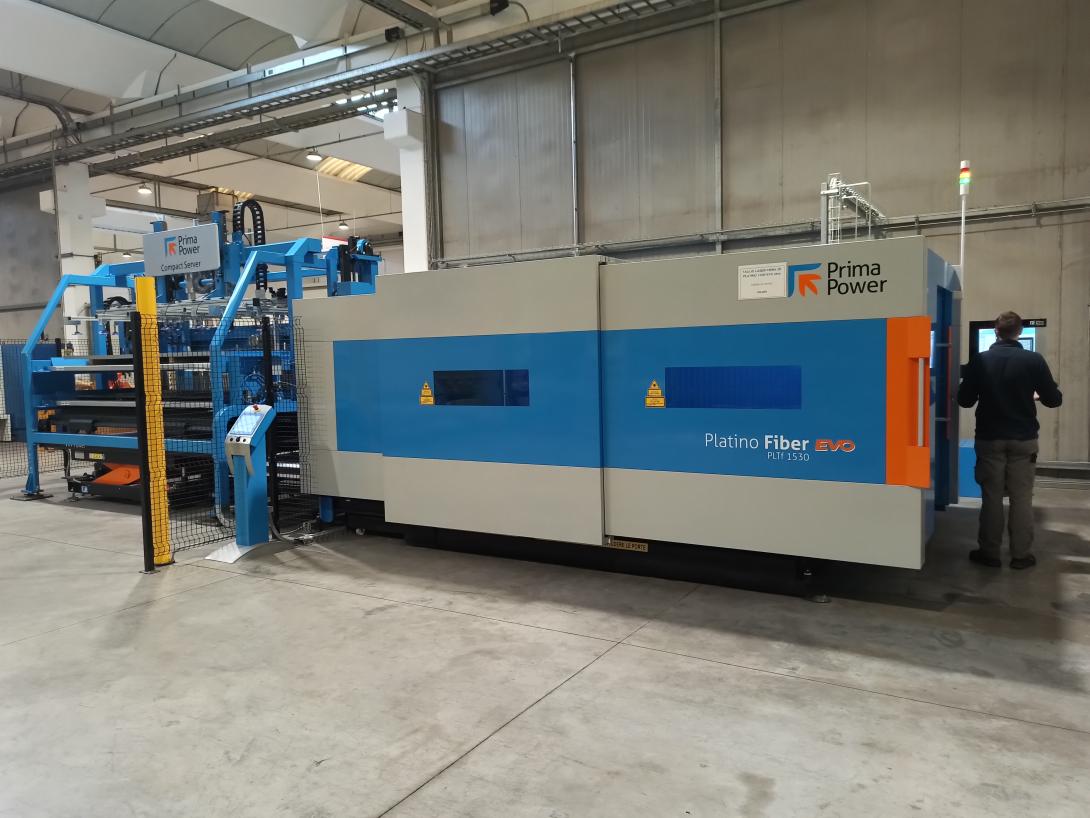

«L’esternalizzazione ci penalizzava sulla flessibilità – spiega Gianpaolo Prandelli – a fronte di una importante commessa con un cliente estero, lo scorso anno abbiamo deciso di investire in una macchina per il taglio laser. Il contatto con Prima Power si è consolidato durante la partecipazione alla Open House del gruppo Prima Industrie. Nella visita dello showroom, siamo rimasti positivamente colpiti dalle soluzioni tecniche e abbiamo colto le specificità ed i vantaggi rispetto ai diretti concorrenti. In Prima Power abbiamo trovato un partner affidabile, che ci ha consegnato la macchina in tempi brevi». La scelta di ATP è caduta sul modello Platino Fiber 1530 CF per il taglio 2D con sorgente proprietaria in fibra da 4kW della serie CF. La macchina ha un’area di lavoro di 3 m x 1.5 m con ed è dotata di un’apertura laterale aggiuntiva a quella frontale. La Platino è caratterizzata da un’elevata rigidità fornita dalla struttura portante in granito sintetico che sorregge la testa di taglio su di una trave a sbalzo in alluminio. «Tale configurazione – afferma il titolare di ATP – consente di avere maggiore accesso alla zona di lavoro attraverso la porta laterale. Questa caratteristica fornisce un vantaggio non indifferente in termini di pulizia e flessibilità. Dalla porta laterale è possibile accedere agevolmente all’interno della Platino con un aspiratore ed è possibile inserire un nuovo pezzo sulla tavola per il taglio». Se l’utente ha necessità di tagliare un nuovo pezzo con un certo spessore, può interrompere la lavorazione di un lotto di pezzi ed inserire il nuovo pezzo attraverso l’apertura laterale. Una volta impostato il programma di taglio, il nuovo pezzo viene lavorato, estratto dalla medesima apertura e la lavorazione del lotto può riprendere senza ulteriori tempi improduttivi. La Platino Fiber si distingue inoltre per la precisione. «I nostri pezzi sono abbastanza complicati a livello geometrico e sono già finiti con un sovrametallo limitato, quindi non possiamo permetterci di dover riprendere eventuali scostamenti dimensionali – puntualizza Prandelli – una delle prime prove da noi svolte sulla macchina di Prima Power è stata il taglio di un pezzo posto agli estremi del volume di lavoro. In quanto a precisione dimensionale, abbiamo riscontrato che la macchina tiene il centesimo. In precedenza, sui primi pezzi di solito facevamo la costa leggermente più alta, mentre con la nuova macchina ritroviamo la stessa dimensione della costa sul primo pezzo così come sull'ultimo».

Ulteriori vantaggi

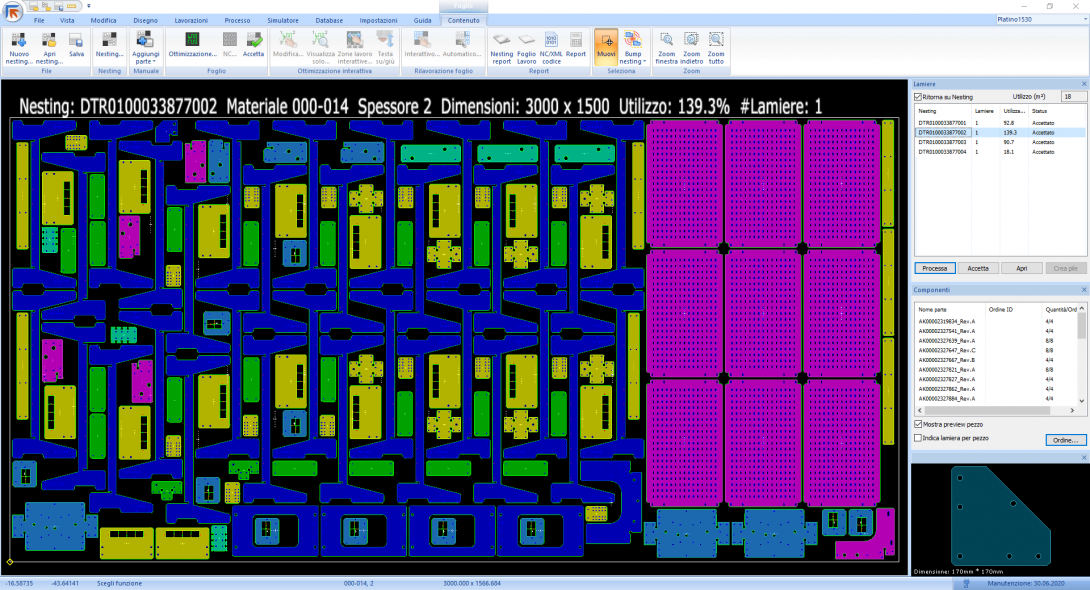

Platino Fiber permette ad ATP di tagliare pezzi molto piccoli e con spessori di lamiera ridotti, dell’ordine di 0,5 mm. Per tale lavorazione, in passato, l’azienda ricorreva all’elettroerosione a filo perché con gli stampi di tranciatura risultava molto difficile ottenere un’elevata precisione dimensionale senza deformazione del pezzo. Oltre alla sostituzione della lavorazione di elettroerosione, a livello di sostenibilità ambientale, l’introduzione della macchina di Prima Power ha permesso ad ATP di evitare anche la lavorazione di satinatura. Il materiale può essere tagliato direttamente con il film di protezione e non è più necessario l’utilizzo della satinatrice ad umido, con un risparmio sia economico che ecologico, nello smaltimento di fanghi e tele per la satinatura. In termini di sfruttamento ottimale del foglio di lamiera, il software di programmazione della macchina di Prima Power inserisce sull’area disponibile le differenti geometrie dei pezzi da produrre secondo i quantitativi indicati dall’operatore e calcola il numero di fogli necessari per completare la produzione con uno sfrido limitato. «Il software – evidenzia Prandelli – è un altro punto di forza di Prima Power, perché è molto performante ma allo stesso tempo intuitivo e di facile utilizzo e rafforza la flessibilità della macchina. Per quantitativi e lotti ridotti di pezzi evitiamo di fare magazzino. Rispetto all’uso delle punzonatrici, abbiamo maggior facilità di personalizzazione del prodotto per il cliente che richiede forature o aperture di aerazione sul pannello standard. Inoltre, in fase di installazione della macchina, la potenza del laser è stata parametrizzata in funzione dello spessore della lamiera e del tipo di materiale». In questo modo gli operatori di ATP non devono modificare i parametri di lavorazione al variare del prodotto.

Platino è una macchina pensata per lavorare anche su turni non presidiati. È infatti dotata di un sistema di autospegnimento in caso di problemi ?? ed è accessoriata con il sistema di carico e scarico Compact Server, con il cambio automatico dell’ugello e con una telecamera per la verifica del centraggio dell'utensile e dell'usura. In caso di rilevamento di un’usura eccessiva dell'ugello, il sistema procede alla sostituzione dell’utensile.

Fiducia rinnovata

Soddisfatti della soluzione per il taglio laser, i titolari di ATP hanno recentemente deciso di rinnovare il parco macchine e acquistare da Prima Power anche una presso piegatrice servo-elettrica eP 1030 da 100 tonnellate, con controllo dell'angolo di piega e la tavola di centinatura gestita a controllo numerico. Una tavola piega-schiaccia con controllo dello spessore e un goniometro digitale completano la dotazione degli accessori. Una rapida velocità di discesa garantisce che il registro posteriore sia già in posizione quando l’operatore si appresta a posizionare il pezzo. La rigida struttura ad “O” della presso piegatrice eP di Prima Power impedisce il disallineamento sotto sforzo tra l’utensile superiore ed inferiore. «L’azionamento elettrico consente un risparmio dei consumi – afferma Gianpaolo Prandelli – e, unito al mentre il controllo dello spessore, se attivato periodicamente, assicura precisione e ripetibilità di lavorazione e qualità sui piccoli lotti. La variabile è lo spessore, se a livello di ciclo si introduce l'uso del controllo, la traversa galleggia finché non trova il dato certo, però il tempo ciclo si dilatarisulta leggermente superiore. Salvando il dato relativo al primo pezzo buono e agendo con il misuratore di spessore in tempo mascherato sui pezzi successivi, quando risulta necessaria una modifica del punto morto inferiore o della forza di piegatura il software la esegue in automatico». La costanza nella qualità è garantita anche attraverso l’uso del goniometro digitale wireless, perché il dato relativo alla misura del pezzo da parte dell’operatore viene trasferito alla macchina, che apporta automaticamente le correzioni necessarie. «Siamo soddisfatti dell’investimento e orgogliosi di aver scelto un’azienda italiana che produce in Italia – interviene Elena Prandelli, figlia di Gianpaolo –. Inoltre, preferiamo investire su macchine più accessoriate e con funzionalità aggiuntive, che ci consentano di far fronte a nuove esigenze che potrebbero presentarsi in futuro». Nell'operazione di piegatura, il numero di variabili di processo è maggiore rispetto al taglio laser, quindi anche la curva di apprendimento di soluzioni all’avanguardia è più ripida. Tuttavia, quando l’utilizzatore è predisposto all’utilizzo di strumenti più complessi e innovativi, è possibile sfruttare a pieno le potenzialità del macchinario e valorizzarlo. Con lungimiranza ATP non investe nell’innovazione di processo solamente acquistando nuove macchine, ma anche attraverso la formazione degli operatori. «Nel campo dell'asportazione trucioli possediamo macchine a controllo numerico dalla fine degli anni '80 – conclude il titolare di ATP – quindi siamo abituati a formare il personale nell'utilizzo di soluzioni più evolute. Contiamo sulla formazione delle persone e valutiamo che occorra un certo tempo di apprendimento dopo l'installazione di una nuova macchina. Le moderne tecnologie consentono maggiore efficienza e velocità nella realizzazione dei prodotti, ma senza le doti tecniche non si ottiene la qualità».

L’esternalizzazione ci penalizzava sulla flessibilità a fronte di una importante commessa con un cliente estero, lo scorso anno abbiamo deciso di investire in una macchina per il taglio laser. In Prima Power abbiamo trovato un partner affidabile, che ci ha consegnato la macchina in tempi brevi

Stai cercando una soluzione simile per la tua azienda? Ecco qui

Platino Fiber

CORTE A LASER 2D