ATP | Адаптируемость и точность при изготовлении нестандартных шкафов

После того поставки самой первой установки лазерной резки Prima Power компания ATP в полной мере оценила качество и технологии итальянского производителя и инвестировала в сервоэлектрический гибочный станок.

Сокращение объемов партий и растущий спрос на продукцию, изготавливаемую по техническим требованиям заказчика, наблюдаемые в последнее десятилетие, заставили предприятия, занимающиеся обработкой листового металла и производством мебели, стремиться к усилению адаптируемости и снижению затрат ради сохранения конкурентоспособности. Современные станки с ЧПУ для обработки листового металла обеспечивают лучшую адаптируемость и точность при изготовлении отдельных деталей. Именно поэтому при обновлении своего парка компания ATP из коммуны Спино д'Адда (Кремона, Италия) решила прибегнуть к решениям Prima Power. Джанпаоло Пранделли основал компанию ATP вместе с братом Джакомо в конце 1980-х годов, тогда она занималась вырубкой металлических заготовок и формовкой. «В середине 90-х годов мы также установили фрезерные и токарные центры с ЧПУ, чтобы приспособиться к требованиям клиентов», — начинает Джанпаоло Пранделли, владелец ATP. — «Впоследствии рынок стал развиваться в направлении повышения гибкости производства при снижении затрат и сокращении поставок оборудования, поэтому мы решили инвестировать в станки для резки и гибки листового металла». Компания ATP изначально специализировалась на производстве шкафов для электроники, например, аппаратуры для передачи данных и телефонии. На сегодня целевым для компании является рынок железнодорожной продукции, включающий станционное оборудование, системы линейной сигнализации и рельсовые транспортные средства (локомотивы). «В течение последних 12 лет мы аттестованы на проведение сварочных работ на подвижных составах», — продолжает г-н Пранделли. — «Мы стали специализироваться на изготовлении на заказ стеллажей и стоек для телекоммуникационной аппаратуры, силовой электроники и систем сигнализации в вагонах поездов. Мы не только проектируем шкафы с нуля, но и адаптируем имеющиеся конструкции с учетом «начинки» и способа крепления к локомотиву. Наш технический отдел модифицирует нашу раму в соответствии со спецификациями заказчика, а затем мы проводим анализ методом конечных элементов для проверки сопротивления согласно правилам железнодорожных перевозок».

Помощь в техническом проектировании

ATP — это хорошо организованная компания с годовым оборотом более 6 млн евро, штат которой насчитывает 30 сотрудников. Она быстро развивается и теперь может обеспечить полную поддержку на протяжении всего этапа проектирования. Помимо выполнения субподрядных работ по производству шкафов, компания также предоставляет проектно-конструкторские услуги. Технический отдел получает чертежи от заказчика и находит наилучшее решение для оптимизации производственного процесса и затрат, прежде чем отправлять доработанные чертежи обратно заказчику для актуализации. Накопленный за эти годы опыт и соответствие различным требованиям, подтвержденное сертификатами, позволяют ATP гарантировать высокие стандарты качества. В настоящее время субподрядчики привлекаются только для обработки и покраски поверхности. «Мы установили партнерские отношения с другой компанией в коммуне Спино д'Адда, поскольку они прошли сертификацию на соответствие стандартам качества и используют ультрасовременное оборудование, например, для нанотехнологической очистки, — говорит владелец ATP. — Это означает, что мы можем оставаться конкурентоспособными по стоимости готовой продукции, гарантировать качество и надежность лакокрасочного покрытия в установленные сроки». Оказание поддержки на всех этапах начиная с проектирования дополнительных процессов вплоть до резки и гибки листового металла позволяет создавать добавленную стоимость, которую ATP предоставляет своим клиентам. Для достижения большей скорости реакции и лучшего контроля качества готовой продукции владельцы ATP также решили самостоятельно выполнять лазерную резку более толстых листов, которую раньше поручали субподрядчикам.

Прецизионная лазерная резка

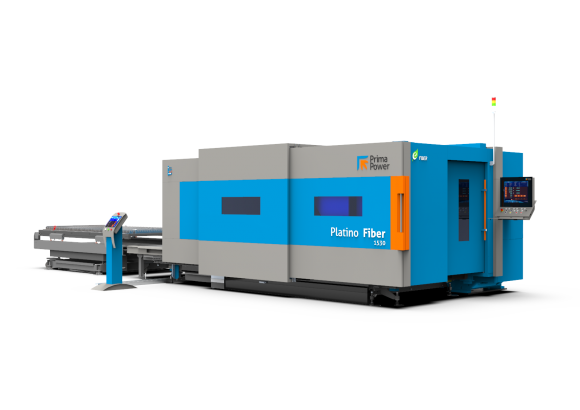

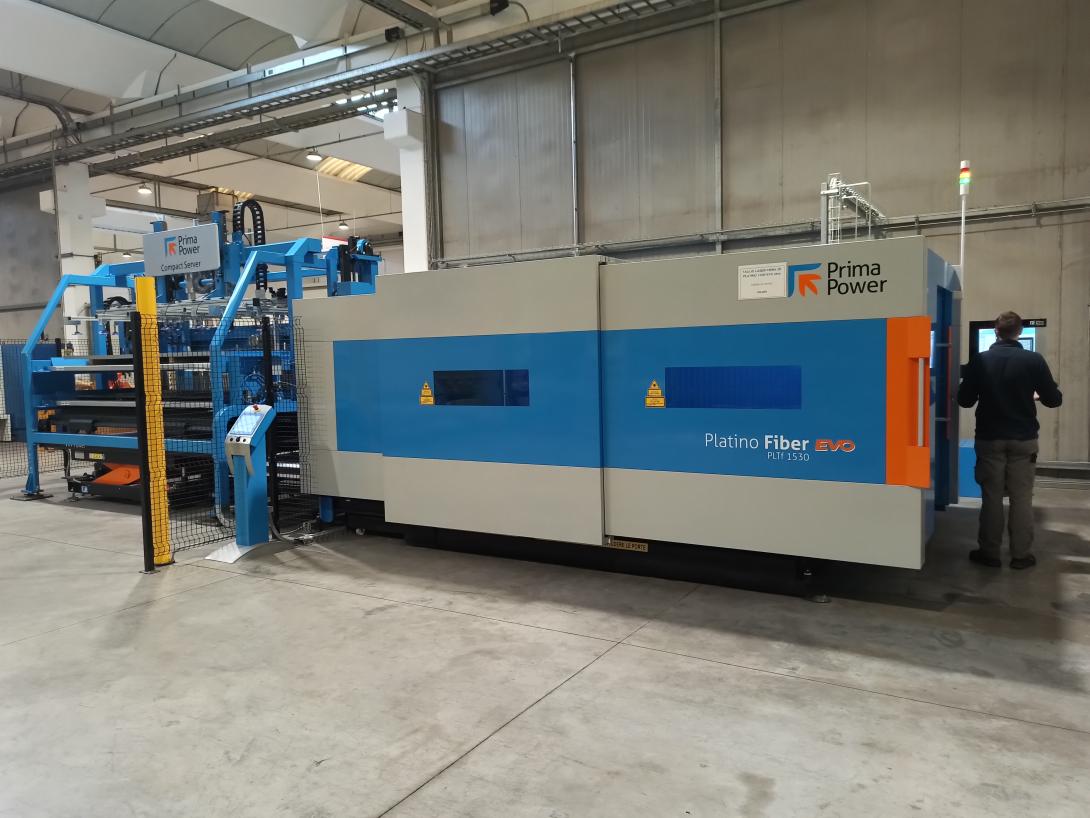

«Делегирование функций сторонним исполнителям лишило нас гибкости, — объясняет Джанпаоло Пранделли. — Когда в прошлом году мы получили важный заказ от зарубежного клиента, то решили инвестировать в установку лазерной резки. Мы обратились к Prima Power на Дне открытых дверей, устроенном группой Prima Industrie. Технические решения, продемонстрированные при посещении выставочного зала, произвели на нас положительное впечатление. Мы сразу же оценили отличительные черты и преимущества, которые выделят нас на фоне прямых конкурентов. Мы нашли в лице Prima Power надежного партнера, который поставил нам оборудование в очень короткие сроки». Компания ATP решила использовать установку 2D лазерной резки Platino Fiber 1530 с волоконным источником CF мощностью 4 кВт. Установка имеет рабочую зону 3 х1,5 м и имеет дополнительные двери сбоку и спереди. Установка Platino отличается высокой жесткостью, которую обеспечивает несущая конструкция из искусственного гранита, поддерживающая режущую головку на алюминиевой консольной балке. «Такая конфигурация, — говорит владелец ATP, — обеспечивает больший доступ к рабочей зоне через боковую дверь, что дает значительное преимущество с точки зрения чистоты и адаптируемости. Открыв боковую дверь, вы можете с легкостью очистить внутренность Platino посредством пылесоса и положить новую заготовку на рабочий стол». Если оператору требуется вырезать новую деталь определенной толщины, выполнение партии можно прервать, чтобы добавить новую заготовку через боковую дверь. Резка новой заготовки начнется сразу после задания программы, готовую деталь можно будет извлечь через ту же боковую дверь, после чего выполнение партии возобновится без дальнейшего простоя. Кроме того, установки Platino Fiber известны своей точностью. «Наши детали имеют довольно сложную геометрическую форму и чистовую поверхность с ограниченным допуском на механическую обработку, поэтому мы не можем позволить себе никаких отклонений от установленных размеров, — отмечает Пранделли. Одним из первых испытаний, которые мы провели на установке Prima Power, было отрезание частей с обоих концов рабочего объема. Мы обнаружили, что установка обеспечивает точность размеров до ближайшей сотой. В прошлом мы обычно немного увеличивали кромку первых деталей, в то время как новая установка делает точно такую же кромку что первой, что на последней детали».

Дополнительные преимущества

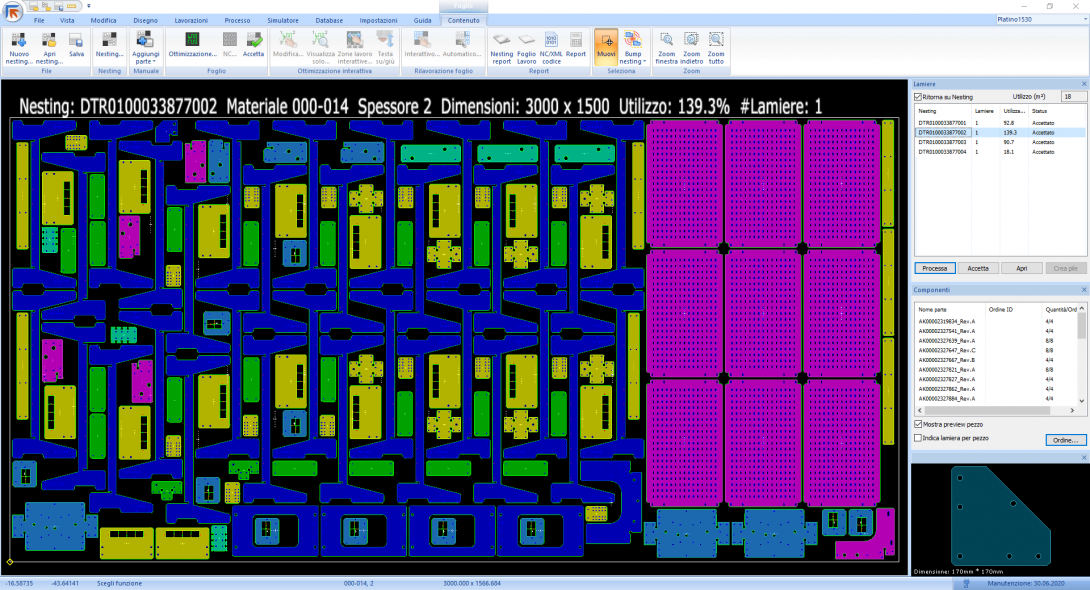

Установка Platino позволяет компании ATP вырезать очень мелкие отверстия в листах с утоньшением вплоть до 0,5 мм. В прошлом компания использовала для такой обработки проволочный электроэрозионный станок, поскольку высокую точность размеров без деформации детали было очень трудно достичь с помощью вырубных штампов. Замена электроэрозионного станка на установку Prima Power также позволила компании ATP сделать производство более экобезопасным и отказаться от сатинирования поверхности. Теперь заготовки можно резать вместе с защитной пленкой, и последующая обработка на станке для влажной полировки больше не требуется. Это позволяет уменьшить затраты и воздействие на окружающую среду, поскольку не приходится утилизировать шлам и полировочное сукно. С помощью программного обеспечения Prima Power, в область обработки можно добавлять детали различных форм в количестве, заданном оператором, и рассчитать, сколько листов необходимо для их производства с минимальным количеством отходов, что дает возможность оптимизировать расход листового металла. «Программное обеспечение, — подчеркивает Пранделли, — это еще одна сильная сторона Prima Power, поскольку оно обеспечивает высокую производительность, будучи при этом интуитивно понятным и простым в использовании. Это еще больше повышает адаптируемость установки. Мы стараемся не создавать запасы мелких партий заготовок. При использовании пробивных прессов мы теперь предпочитаем дорабатывать изделие согласно спецификациям клиентов, которым требуется сверление вентиляционных и других отверстий в стандартных панелях. Кроме того, во время монтажа мощность лазера была настроена с учетом толщины и материала листов». Это означает, что работникам компании ATP не нужно изменять параметры обработки при переходе на выпуск другой продукции. Установка может работать даже в отсутствие оператора. Она оснащена системой автоматического отключения, а система загрузки/выгрузки Compact Server имеет функцию автоматической смены сопел и камеру для проверки центровку и определения износа инструмента. При высокой степени износа сопла система заменит инструмент.

Делегирование функций сторонним исполнителям лишило нас гибкости: в прошлом году мы решили инвестировать в установку лазерной резки, чтобы справиться с важным заказом от зарубежного клиента. Мы нашли в лице Prima Power надежного партнера, который поставил нам оборудование в сжатые сроки.

Вы ищете аналогичное решение для вашей компании? Найдите его здесь

Platino Fiber

CORTE A LASER 2D