Componentes Paramount

El taller de producción contra stock supera los cuellos de botella del plegado

Paramount Components emplea una plegadora de paneles semiautomática para gestionar la escasez de tiempo y talento

Desde que Paramount Components abrió sus puertas como taller de producción contra stock de chapas metálicas en 1988, la empresa nunca ha rehuido un reto. De hecho, los trabajos que suponen un desafío se han convertido en el nicho de Paramount en el mercado.

«Normalmente nos encargamos de los trabajos más difíciles», explica Jamie Palliardi, propietario. «Tendemos a alejarnos de los trabajos sencillos de mayor duración, como serian 10 000 escuadras plegadas a 90 grados. Nuestro nicho es hacer los trabajos más difíciles… los trabajos que los competidores rehuyen porque contienen múltiples plegados complejos o montajes de múltiples piezas que tienen que encajar entre sí y trabajar dentro de tolerancias muy ajustadas. Mi padre Mark fundó la empresa y siempre pensó que tendríamos una mano de obra mucho más potente si les planteábamos un reto. Así que siempre vamos a por el trabajo más difícil».

En la actualidad, la empresa envía prototipos y piezas y conjuntos de chapa a medida a toda América del Norte y del Sur, Asia y Europa desde su planta de Abbotsford, en la Columbia Británica. Paramount presta servicio a sectores tan diversos como las telecomunicaciones, la electrónica, la medicina, la odontología, la imprenta, el ejército, la arquitectura y la automoción.

Para garantizar una alta calidad constante y una entrega a tiempo, Paramount siempre ha dado prioridad a la innovación y a los equipos de fabricación más avanzados. Y, más recientemente, la búsqueda de un plegado más eficaz fue una consideración clave.

PLEGAR LOS CUELLOS DE BOTELLA

«El plegado es uno de los departamentos que más nos cuesta dotar de personal», dijo Palliardi. «Se necesita una gran cantidad de tiempo para aprender a hacer correctamente el conformado en una prensa plegadora. Puede llevar años formar adecuadamente a un buen operario de plegadora para que tenga los conocimientos necesarios para conformar todos los tipos diferentes de piezas que procesamos y sea competente en su trabajo. Así que, a menudo, era la primera zona de nuestras instalaciones donde se producían cuellos de botella en la producción. Esto sucedía especialmente cuando había que plegar piezas grandes, como puertas de armarios, que necesitan dos operarios de plegadora para manipularlas. En ese momento, estábamos trabajando en tiradas largas y nos preocupaba la fatiga de nuestros empleados por tener que levantar estas piezas pesadas todo el día. Esa fue una de las principales razones por las que empezamos a buscar alternativas a las prensas plegadoras.»

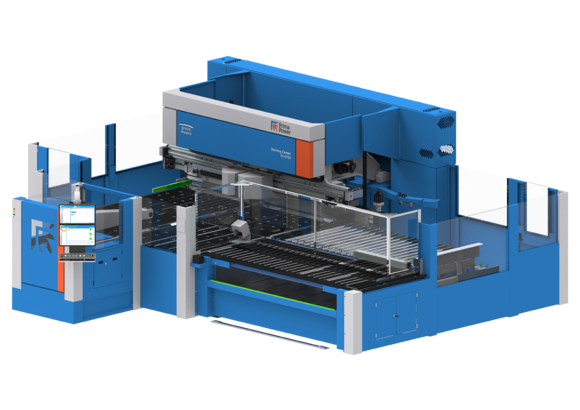

Palliardi y el equipo de Paramount consideraron primero que los robots eran la respuesta, pero llegaron a verlos como «quisquillosos». «Necesitaban mucho tiempo de preparación», dijo. «Hay literalmente miles de piezas que formamos, y la mayoría son de tiradas pequeñas. Habríamos dedicado más tiempo a configurar, a encontrar plantillas especializadas o a cómo agarrar la pieza. El robot no nos ofrecía la versatilidad que necesitábamos.Introducción de las paneladoras El jefe de producción de Paramount les sugirió que echaran un vistazo a las paneladoras, así que el equipo empezó a investigar en Internet varias opciones. La empresa buscaba un proveedor con una paneladora establecida y que conociera bien la tecnología. Acabaron eligiendo el Prima Power BCe Smart.

«Uno de los factores decisivos fue la capacidad de servicio», dijo Palliardi. «Cuando tanteamos el mercado y hablamos con otras personas del mundo de la chapa metálica, la respuesta fue que Prima Power estaría mejor capacitada para darnos servicio en la Columbia Británica que su competidor.»

La BCe Smart se instaló en agosto de 2018.

La plegadora de paneles, que utiliza tecnología de plegado servoeléctrica, es adecuada tanto para volúmenes de producción medios como para volúmenes bajos y producción ajustada. La plegadora de paneles está diseñada para permitir la carga y descarga en una sola secuencia. La máquina tampoco requiere operarios cualificados. Gracias a su lector de códigos de barras y al sistema ATC, la preparación es automática; se realiza en tiempo enmascarado y activa colas de producción dinámicas.

No existen barreras físicas para la carga manual. Las luces de advertencia y las señales acústicas ayudan al operario a sincronizar la carga y la descarga, y una pantalla interactiva adicional guía al operario en las fases de trabajo a realizar, por ejemplo, la orientación de las piezas. La máquina también puede configurarse para integrarse con un robot para la carga y descarga automáticas.

FLEXIBILIDAD EN ACCIÓNIN

«Originalmente compramos la BCe para piezas de gran tamaño y gran volumen», dijo Palliardi. «Hoy la utilizamos más para tiradas pequeñas. En un día realizamos de 10 a 12 trabajos diferentes, a diferencia de antes, cuando en un trabajo tardábamos de cuatro a seis horas. Ahora, fabricamos muchas más piezas, pero en tiradas más pequeñas. Al trabajar como taller de producción contra stock, puede haber cambios con el tiempo, y la paneladora puede manejar cualquier tamaño de tirada que necesitemos para las demandas de nuestros clientes.»

En la actualidad, Paramount mantiene a todo su equipo de formadores altamente cualificados en las prensas plegadoras de la empresa. «Hemos contratado a nuevos empleados que no necesitan tanta formación para hacer funcionar la BCe Smart», explicó Palliardi. «También puedo tener la plegadora funcionando nuestros tres turnos. Puedo tener a alguien que empezó la semana pasada, y enseñarle cómo cargarla y descargarla, y esa persona puede mantener la máquina en funcionamiento. Estamos intentando poner en la plegadora de paneles todo lo que quepa porque se procesará más rápido que en la prensa plegadora. Como tenemos todo el utillaje en la máquina, me sorprendería que nuestra configuración más larga llegara a los cinco minutos. Podemos pasar rápidamente de una pieza a otra: las prensas plegadoras no tienen la posibilidad de competir con eso.

«Otro gran argumento de venta para nosotros fue que con la plegadora de paneles no hay que quitar ninguna herramienta. Compramos una prensa plegadora y luego tenemos que gastar mucho dinero en utillaje. A día de hoy, procesamos alrededor del 20% de todas nuestras piezas en la paneladora. Nuestro objetivo es acercarnos al 40% en un futuro próximo. Hasta la fecha, nunca hemos tenido un atasco en la máquina porque es muy rápida. Un lunes puede parecer que tenemos que plegar bastantes paneles. Cuando vuelvo a comprobar cómo van las cosas el miércoles, ya está todo hecho y ha pasado por el taller, y no hay colas de espera.»

MANTENERSE A LA VANGUARDIA

Paramount fue la primera empresa de la Columbia Británica en adquirir esta marca de paneladoras.

«Paramount siempre se ha enorgullecido de ser una empresa que estaba a la vanguardia de la tecnología», dijo Palliardi. «Nos enorgullecemos de la calidad de nuestro trabajo… y para hacer un trabajo de calidad, necesitamos tener el mejor equipo. La plegadora de paneles también nos ha ayudado a la hora de presupuestar los trabajos porque podemos presupuestar los tiempos exactos que van a tardar las cosas, y también podemos afinar lo que van a ser los precios. Y, como taller de producción contra stock, nos enfrentamos a la presión constante de nuestros clientes para que reduzcamos nuestros plazos de entrega. Todo lo que pasamos por la plegadora sale sin problemas. Podemos despejar la producción mucho más rápido.»

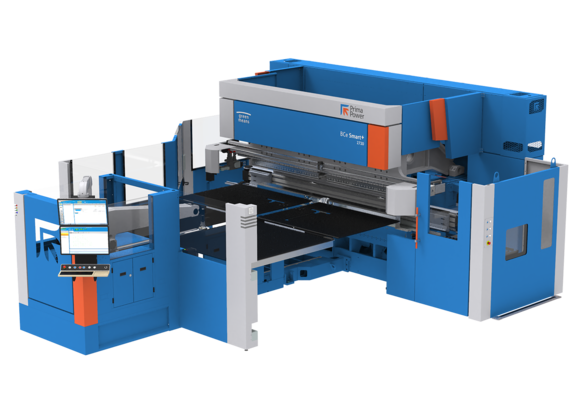

La BCe también nos ha ayudado a la hora de presupuestar los trabajos porque podemos presupuestar los tiempos exactos que van a llevar las cosas... y también podemos afinar lo que van a ser los precios. Y, como taller de producción contra stock, nos enfrentamos a la presión constante de nuestros clientes para que reduzcamos nuestros plazos de entrega. Todo lo que pasamos por la plegadora BCe sale sin problemas. Podemos despejar la producción mucho más rápido.

Busca una solución similar para su empresa? Encuéntralo aquí

Centro de panelado BCe

PANELADORAS

Paneladora semiautomática que combina flexibilidad y productividad

BCe Smart+

PANELADORAS