Paramount Components

Auftragsfertiger beseitigt durch Biegen Engpässe.

Paramount Components setzt eine halbautomatische Blechbiegemaschine ein, um die Zeit- und Fachkräfteknappheit zu bewältigen.

Seit Paramount Components im Jahr 1988 als Auftragsfertiger mit der Blechbearbeitung begann, hat das Unternehmen noch nie eine Herausforderung gescheut. Tatsächlich sind anspruchsvolle Aufträge zu Paramounts Nische auf dem Markt geworden.

„Wir übernehmen in der Regel die schwierigeren Arbeiten“, erklärt Jamie Palliardi, der Inhaber. „Wir neigen dazu, uns von den einfachen Aufträgen mit größeren Stückzahlen, wie z. B. 10.000 Klammern mit einer 90-Grad-Biegung, fern zu halten. Unsere Nische sind die schwierigeren Aufträge ... die Aufträge, vor denen die Konkurrenz zurückschreckt, weil es sich um mehrere komplexe Biegungen handelt, die alle zusammenpassen müssen, oder um Baugruppen aus mehreren Teilen, die alle zusammenpassen und innerhalb sehr enger Toleranzen funktionieren müssen. Mein Vater Mark hat das Unternehmen gegründet und war immer der Meinung, dass wir eine viel leistungsfähigere Belegschaft haben würden, wenn wir sie vor eine Herausforderung stellen. Deshalb nehmen wir immer die schwierigeren Arbeiten an.“

Heute liefert das Unternehmen aus seinem Werk in Abbotsford, B.C. (Kanada) Prototypen und kundenspezifische Blechteile und -baugruppen nach ganz Nord- und Südamerika, Asien und Europa. Paramount beliefert so unterschiedliche Branchen wie Telekommunikation, Elektronik, Medizin, Dental, Druck, Militär, Architektur und Automobil.

Um eine gleichbleibend hohe Qualität und termingerechte Lieferung zu gewährleisten, hat Paramount schon immer großen Wert auf Innovation und modernste Fertigungsanlagen gelegt. Und in jüngster Zeit war die Suche nach einer effizienteren Biegemaschine ein wichtiger Aspekt.

ENGPÄSSE BEIM BIEGEN

„Das Biegen ist eine der am schwierigsten zu besetzenden Abteilungen für uns“, so Palliardi. „Es braucht sehr viel Zeit, um zu lernen, wie man eine Abkantpresse richtig bedient. Es kann Jahre dauern, bis ein guter Bediener einer Abkantpresse über das Wissen verfügt, um all die verschiedenen Arten von Teilen, die wir verarbeiten, zu formen und seine Arbeit beherrscht. Darum war häufig die Abkantpresse der erste Bereich in unserem Werk, wo es zu Engpässen in der Produktion kam. Dies galt insbesondere für das Biegen großer Teile, wie z. B. Schranktüren, für die zwei Bediener an der Abkantpresse erforderlich sind. Wir hatten damals große Stückzahlen zu bewältigen und machten uns Sorgen um die Ermüdung unserer Mitarbeiter, die den ganzen Tag diese schweren Teile heben mussten. Das war auch einer der Hauptgründe, warum wir nach Alternativen für Abkantpressen gesucht haben."

Palliardi und das Paramount-Team zogen zunächst Roboter als Lösung in Betracht, sahen diese jedoch als „heikel“ an. „Wir brauchten sehr viel Zeit zum Rüsten“, sagte er. „Es gibt buchstäblich Tausende von Teile, die wir formen, und die meisten von ihnen sind kleinere Losgrößen. Wir hätten mehr Zeit damit verbracht, den Roboter zu rüsten, spezielle Vorrichtungen zu finden oder herauszufinden, wie wir das Teil greifen können. Der Roboter bot nicht die Vielseitigkeit, die wir brauchten. Einführung in die Plattenbiegetechnik Der Produktionsleiter von Paramount schlug vor, sich die Blechbiegemaschinen anzuschauen, und so begann das Team mit der Online-Recherche zu einer Reihe von Optionen. Das Unternehmen war auf der Suche nach einem Lieferanten mit einer bewährten Blechbiegemaschine, der sich in der Materie gut auskennt. Die Wahl fiel schließlich auf die Prima Power BCe Smart.

„Einer der ausschlaggebenden Faktoren war ihre Wartungsfreundlichkeit“, so Palliardi. „Als wir unsere Fühler im Markt ausstreckten und mit anderen Blechbiegern sprachen, war das Feedback, dass Prima Power besser in der Lage wäre, uns in British ComlumbiaColumbia zu betreuen als sein Konkurrent“.

Die BCe Smart wurde im August 2018 installiert.

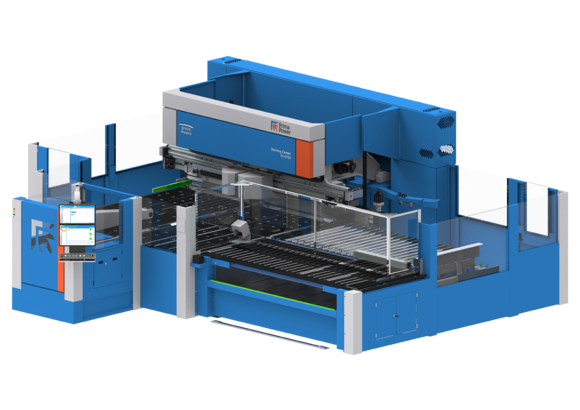

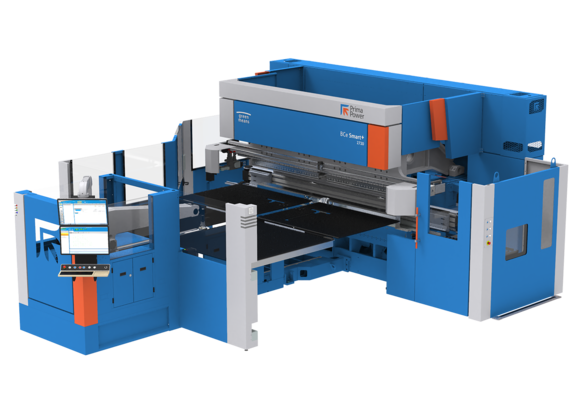

Die Blechbiegemaschine mit servoelektrischer Biegetechnologie eignet sich sowohl für mittlere Produktionsvolumen als auch für geringe Stückzahlen und eine schlanke Produktion. Die Blechbiegemaschine ist so konzipiert, dass sie in einer einzigen Sequenz be- und entladen werden kann. Die Maschine erfordert auch kein geschultes Bedienpersonal. Mit Hilfe des Barcodelesers und des ATC-Systems erfolgt das Rüsten automatisch, in verdeckter Zeit und aktiviert dynamische Produktionswarteschlangen.

Es gibt keine physischen Barrieren für die manuelle Beladung. Warnleuchten und akustische Signale helfen dem Bediener, das Be- und Entladen zu synchronisieren, und ein zusätzliches interaktives Display führt den Bediener durch die auszuführenden Arbeitsabläufe, z. B. die Teile ausrichten. Die Maschine kann auch für die Integration eines Roboters zum automatischen Be- und Entladen eingerichtet werden.

FLEXIBILITÄT IN AKTION

„Ursprünglich haben wir die BCe für große Teile und hohe Stückzahlen gekauft“, sagt Palliardi. „Heute verwenden wir sie eher für kleinere Aufträge. An einem Tag erledigen wir 10 bis 12 verschiedene Aufträge, während wir früher für einen Auftrag vier bis sechs Stunden brauchten. Jetzt bearbeiten wir viel mehr Teile, aber kleinere Losgrößen. Da wir Auftragsfertiger sind, kann sich das im Laufe der Zeit ändern, und die Blechbiegemaschine ist in der Lage, jede beliebige Stückzahl zu bearbeiten, die wir für die Nachfrage unserer Kunden benötigen.“

Heute beschäftigt Paramount sein gesamtes hochqualifiziertes Umformteam an den Abkantpressen des Unternehmens. „Wir haben neue Mitarbeiter eingestellt, die nicht so viel Schulung benötigen, um die BCe Smart zu bedienen“, erklärt Palliardi. „Ich kann die Biegemaschine auch in drei Schichten benutzen. Ich kann einem Mitarbeiter, der erst letzte Woche angefangen hat, zeigen, wie man die Maschine be- und entlädt, und dieser Mitarbeiter kann die Maschine am Laufen halten. Wir versuchen, alles, was passt, auf die Biegemaschine zu legen, weil es schneller geht als auf der Abkantpresse. Da wir alle Werkzeuge auf der Maschine haben, würde es mich überraschen, wenn unser längstes Rüsten über fünf Minuten dauern würde. Wir können schnell von einem Teil zum nächsten wechseln - Abkantpressen haben da keine Chance.

„Ein weiteres wichtiges Verkaufsargument für uns war, dass man bei der Blechbiegemaschine keine Werkzeuge herausnehmen muss. Wenn wir eine Abkantpresse kaufen, müssen wir eine Menge Geld für Werkzeuge ausgeben. Heute werden etwa 20 Prozent aller Teile auf der Blechbiegemaschine gefertigt. Unser Ziel ist es, diesen Anteil in naher Zukunft auf 40 Prozent zu erhöhen. Bislang hatten wir noch nie einen Rückstau auf der Maschine, denn es geht wirklich alles sehr schnell vonstatten. An einem Montag sieht es vielleicht so aus, als hätten wir eine ganze Menge Bleche zu biegen. Dann schaue ich am Mittwoch noch einmal nach, und schon ist alles erledigt und wird durch die Werkstatt geschleust, ohne dass es eine Warteschlange gibt.“

IMMER AUF DER HÖHE DER ZEIT

Paramount war das erste Unternehmen in British Columbia, das diese Blechbiegemaschine gekauft hat. „Paramount war schon immer stolz darauf, ein Unternehmen zu sein, das auf dem neuesten Stand der Technik ist“, sagte Palliardi. „Wir sind stolz auf unsere Qualitätsarbeit ... und um Qualität herzustellen, brauchen wir die beste Ausrüstung. Die Blechbiegemaschine hat uns auch bei der Angebotserstellung geholfen, weil wir die genauen Zeiten angeben können, die die Dinge dauern werden ... und wir können auch die Preise fein abstimmen. Und als Auftragsfertiger stehen wir unter dem ständigen Druck unserer Kunden, unsere Lieferzeiten zu verkürzen. Alles, was wir durch die Biegemaschine schicken, wird störungsfrei verarbeitet. Wir können die Produktion viel schneller machen.“

Die BCe hat uns auch bei der Angebotserstellung geholfen, weil wir die genauen Zeiten angeben können, die die Dinge dauern werden ... und wir können auch die Preise fein abstimmen. Und als Auftragsfertiger stehen wir unter dem ständigen Druck unserer Kunden, unsere Lieferzeiten zu verkürzen. Die BCe hat uns auch bei der Angebotserstellung geholfen, weil wir die genauen Zeiten angeben können, die die Dinge dauern werden ... und wir können auch die Preise fein abstimmen. Und als Auftragsfertiger stehen wir unter dem ständigen Druck unserer Kunden, unsere Lieferzeiten zu verkürzen. Wir können mit der BCe-Biegemaschine alles problemlos herstellen. Wir können die Produktion viel schneller machen.

Sie suchen eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

BCe Bending Centre

SCHWENKBIEGEMASCHINEN

Flexibilität zu ihren Diensten. Halbautomatische Blechbiegemaschine vereint Flexibilität und Produktivität

BCe Smart+

SCHWENKBIEGEMASCHINEN