Resteghini - Crescere insieme innovando

Dall’introduzione della tecnologia laser, una delle prime macchine Platino realizzate da Prima Power, fino alla recente sfida della pannellatrice automatica BCe 2720: la collaborazione tra il contoterzista milanese Resteghini e Prima Power è uno degli elementi fondamentali del successo di questa azienda, capace con l’ingresso della quarta generazione di completare la propria evoluzione in ottica 4.0 e proseguire nel suo processo di sviluppo e innovazione.

Si dice, spesso a ragione, che i numeri non sono sufficienti per raccontare una collaborazione tra due aziende. Nel caso di Resteghini, azienda di Corsico (MI) specializzata nella carpenteria metallica leggera di precisione civile e industriale con quasi settanta anni di storia, alcuni numeri però hanno un tale valore simbolico da essere degli ottimi punti di partenza per conoscere meglio questa realtà. Partiamo dal numero quattro, come le generazioni della famiglia Resteghini che sono state impegnate in questa avventura imprenditoriale.

“Tutto inizia nel 1955 per mano di mio nonno Bruno – spiega Sergio Resteghini, oggi titolare dell’azienda insieme alla sorella Claudia – che in un piccolo spazio nel centro di Milano cominciò a saldare e rifinire manufatti metallici destinati all’industria alimentare, della telefonia e delle apparecchiature elettriche. La trasformazione tecnologica e la crescita furono rapidissime, basti dire che in pochi anni si passò dal carro con i cavalli che consegnava lamiere già piegate a macchine di taglio e piega, prima manuali e poi meccaniche”. Nell’azienda è da subito coinvolto Valter, figlio di Bruno, e in poco tempo anche sua moglie Virginia inizia a lavorare con loro, mentre Resteghini cresce arrivando nel 1974 a Corsico con un capannone di proprietà e di dimensione più ampie. “Ovviamente anch’io ho cominciato presto a frequentare l’officina, prima d’estate imparando le varie lavorazioni, e poi dal 1984 entrando in azienda in modo continuativo. Dopo pochi anni, anche mia sorella Claudia inizia a lavorare con noi”. Sono anni di grande fermento per Resteghini che amplia sempre di più la gamma di lavorazioni, proponendosi come fornitore di quadri, leggii e armadi contenitori per apparecchiature elettriche, e innova sempre di più il parco macchine.

“Per la nostra famiglia l’obiettivo è sempre stato quello di innovare ogni anno un aspetto dell’azienda: siamo contoterzisti e per noi investire è fondamentale per essere competitivi sul mercato. Resteghini si evolve quindi continuamente, ma lo fa in modo graduale e senza strattonamenti”. Gradualità quindi, ma anche visione imprenditoriale e passione, elementi che portano l’azienda milanese ad anticipare tutte le svolte tecnologiche con investimenti importanti, tra cui spicca l’impianto di taglio laser.

PIONIERI DEL LASER

Per raccontare questa svolta nella storia dell’azienda possiamo usare un altro numero: il 2, cioè il numero di matricola del laser Platino che Prima Power, allora Prima Industrie, installò presso Resteghini nel gennaio del 1996. “Quando abbiamo installato la prima macchina di taglio laser abbiamo deciso di puntare su Prima Power. Quello è stato un momento importante per entrambe le aziende; infatti, è stata la prima macchina del modello Platino che loro hanno commercializzato e l’avvento del laser ha cambiato in modo radicale il nostro modo di lavorare la lamiera.

Questa collaborazione ha dato un importante contributo nel migliorare le performance del laser di Prima Power, mentre da parte nostra ha significato una crescita costante portandoci a introdurre nuove tecnologie. Per esempio, l’incremento del numero di pezzi tagliati grazie all’elevata produttività dei laser ci ha portato a investire in nuove piegatrici per evitare un collo di bottiglia nella produzione”. Il plurale riferito ai laser anticipa le scelte fatte da Resteghini in tema di investimenti: in breve, il primo Platino da 1,5 kW a tavola fissa è stato sostituito da un 2,5 kW a doppia tavola, per poi giungere ad un laser Platino sempre Prima Power da 3 kW con magazzino a torre di 10 cassetti in grado di alimentare la macchina senza presidio. “Tutto questo processo – conferma Sergio Resteghini – è stato portato avanti insieme a Prima Power, che ci ha supportato con la sua competenza tecnologica, e su forte impulso di mio padre, che sull’innovazione ci ha sempre visto lungo.

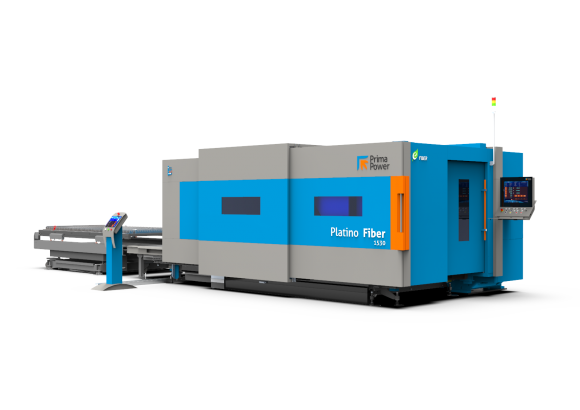

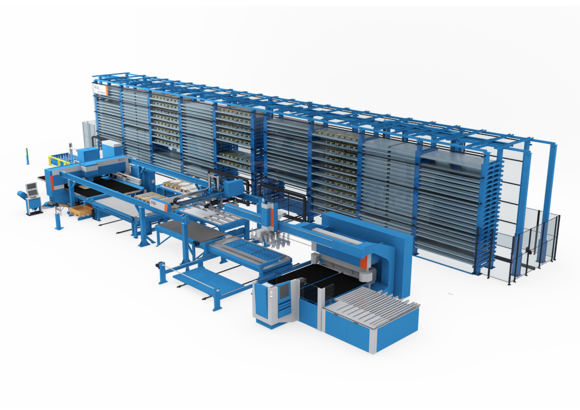

Basti dire che aveva una grande passione per l’informatica e la programmazione che gli ha permesso di realizzare programmi che, ancora oggi, utilizziamo con gli ovvi aggiornamenti”. Nel 2015 Resteghini compie un altro importante passo in avanti scegliendo di dotarsi di un magazzino automatico Night Train, la soluzione di immagazzinamento di Prima Power che ha permesso di gestire la materia prima e l’asservimento di due macchine di taglio in un unico processo flessibile e che Resteghini ha installato nella versione da oltre 100 cassetti. Oltre ai vantaggi legati all’automatizzazione dei processi di taglio, il Night Train è stato fondamentale anche per superare un’altra criticità dell’azienda milanese: la mancanza di spazio. L’impianto Prima Power sviluppandosi verticalmente permette, infatti, di gestire una grande quantità di lamiere con un’impronta a terra relativamente contenuta. “Ora abbiamo due impianti di taglio laser Platino, uno con tecnologia fibra e l’altro con taglio CO2 con campi di lavoro da 1500x3000 mm in grado di tagliare lamiere di ferro fino a 20 mm, acciaio inox fino a 15 mm oltre che svariate leghe come alluminio, ottone, titanio e rame. Grazie alle tecnologie Prima Power, riusciamo a garantire flessibilità, rapidità e tracciabilità della fase di taglio rispondendo alle eventuali urgenze dei nostri clienti senza compromettere l’efficienza dell’intero reparto”. Completa il reparto di taglio una levigatrice-satinatrice automatica in grado di effettuare operazioni di finitura.

DIGITALIZZARE PER CRESCERE

Un altro numero fondamentale per conoscere Resteghini e che caratterizza il suo approccio al mercato è ancora 4, anzi 4.0. “Facciamo ciò che consideriamo realmente utile all’azienda e ai nostri clienti, senza seguire le mode o con l’unico scopo di ricevere incentivi statali – spiega Sergio Resteghini – e anche nel caso di Industria 4.0 abbiamo agito seguendo questo approccio. In fondo, Resteghini era 4.0 anche prima che questo termine fosse coniato, abbiamo infatti adottato un gestionale fin dal 2016 e lo abbiamo fatto perché convinti che avrebbe portato vantaggi a tutti gli aspetti della nostra attività”. Quello che per molte officine meccaniche e carpenterie è stato un momento difficile e spesso sofferto, per Resteghini è stato naturale.

“Sicuramente è stato un passaggio importante, ma eravamo arrivati a un punto in cui senza un gestionale non avremmo potuto gestire la mole di articoli, materiali e codici che avevamo in produzione. Oggi il gestionale è parte integrante del nostro modo di lavorare e produrre, al punto che mi chiedo come facessimo prima a lavorare senza”. Oltre a essere connesso agli impianti più importanti, il gestionale adottato da Resteghini permette di rilevare tutti i tempi ciclo mediante codice a barre e avere la piena visibilità e tracciabilità su qualsiasi attività o prodotto in lavorazione. L’ingresso della quarta generazione, composta da Samuele Resteghini, ingegnere meccanico, e Simone Bandini, data scientist, ha segnato anche un ulteriore passo in avanti nello sviluppo in ottica 4.0.

“Oggi – spiegano i due giovani tecnici – riusciamo ad essere sempre più efficienti in tutti gli aspetti della produzione; abbiamo infatti sviluppato sistemi di alert per migliorare la puntualità nella consegna dei particolari lavorati e di monitoraggio real-time di tutti i processi produttivi. Inoltre, analizziamo in modo strutturato i dati raccolti in tre direzioni: qualità documentale, business intelligence con dashboard che supportano le decisioni strategiche aziendali e, infine, in termini di data science, cioè processi di analisi dei dati in modo automatizzato e ottimizzato”.

LA SFIDA DELLA PANNELLATRICE

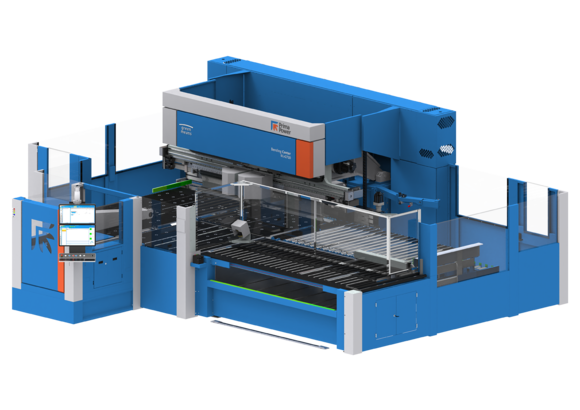

L’ultima cifra che scegliamo nel nostro viaggio nel mondo di Resteghini è 2023. Ci riferiamo all’anno in cui è stata installata la pannellatrice BCe 2720 di Prima Power, prima macchina di questo tipo per l’azienda milanese. “L’introduzione della pannellatrice, una macchina che mi ha sempre affascinato, sono certo che sarà per noi l’ennesimo salto di qualità compiuto grazie a Prima Power. In questi primi mesi di utilizzo stiamo già vedendo i vantaggi di quello che considero un nuovo mondo rispetto alla piegatura tradizionale: i vantaggi sono molteplici, sia in termini di produttività sia di qualità. Riusciamo ad esempio a realizzare lotti anche di serie limitate con una ripetibilità elevatissima grazie al controllo dell’angolo che ci garantisce che il pezzo realizzato abbia sempre le caratteristiche richieste. Questo è fondamentale sia nelle piccole serie sia nei pezzi molto grandi, perché vuol dire essere efficaci senza sprecare materiali e riducendo al minimo i tempi morti”.

La pannellatrice BCe 2720 di Prima Power è una macchina a elevata automazione, una volta preparato il programma, il processo di piega è molto rapido e non richiede un operatore con elevate competenze per garantire la ripetibilità massima del pezzo. “La tecnologia servo elettrica Prima Power insieme al controllo dell’angolo dà la garanzia che anche il primo pezzo sia eseguito in modo corretto senza avere sorprese. Inoltre, una pannellatrice gestisce allo stesso modo un pezzo piccolo così come uno molto più grande: questa considerazione può sembrare banale, ma è stupefacente se pensiamo a cosa vuol dire invece piegare in modo tradizionale un quadrato da 400x400 mm rispetto a una lastra da 2.500x1.000 mm, sia in termini di attrezzaggio automatico della macchina sia per quanto riguarda la quantità di operatori necessari.

Possiamo sfruttare la digitalizzazione del processo che ci consente di lavorare anche in modo più sicuro ed ergonomico. Inoltre, la tavola di carico e scarico LUT consente il carico del pezzo successivo in tempo mascherato mentre la pannellatrice processa il particolare in lavorazione. Questo vuol dire che l’operatore non ha sempre il pezzo in mano, come accade con una piegatrice tradizionale, e può eseguire altre lavorazioni mentre la macchina è impegnata, ad esempio l’inserimento di un prigioniero, con grandi benefici in termini di ottimizzazione del processo”. Dal punto di vista delle specifiche tecniche la pannellatrice BCe 2720 ha una lunghezza massima di piegatura di 2,75 m, può lavorare fogli di massimo 2,85x1,5 m, con altezza massima di piegatura di 204 mm e piega massima a rientrare di 55 mm.

FLESSIBILITÀ E QUALITÀ, I SEGRETI DEL SUCCESSO

Resteghini è oggi un contoterzista puro, capace di lavorare materiali di ogni tipologia e dimensioni per lotti anche piccoli e che si rivolge a settori diversi: dal ferroviario al medicale, passando per l’alimentare e l’illuminazione. Oltre alla grande attenzione all’innovazione tecnologica, un altro elemento che caratterizza Resteghini è sicuramente la scelta di dotarsi di un ufficio tecnico interno capace di supportare il cliente anche nella realizzazione di un prototipo o nell’ingegnerizzazione di un pezzo. “In questo modo diamo un servizio apprezzato dal mercato – conferma il titolare Sergio Resteghini - e riusciamo anche a massimizzare l’efficacia delle nostre tecnologie produttive.

La condizione necessaria è ovviamente che il cliente voglia collaborare, e notiamo che sempre più spesso le aziende grandi sono particolarmente ricettive su questo tema. Sembrerebbe più difficile collaborare in modo efficace quando il committente non ha le competenze minime in termini di lavorazione della lamiera, ma è proprio in questi casi che, grazie alla nostra esperienza ed al supporto offerto, riusciamo a fidelizzare la clientela con rapporti che durano nel tempo”. Azienda certificata ISO 9001, UNI EN 3834 e UNI EN 15085 (CL1) per la saldatura in ambito ferroviario, Resteghini offre ai suoi clienti un’ampia gamma di lavorazioni grazie a un parco macchine che comprende, oltre alle macchine laser Platino e alla pannellatrice BCe 2720 di Prima Power, anche punzonatrici, piegatrici e un reparto specializzato in finiture superficiali e saldatura con quattro stazioni TIG MIG per la saldatura di ferro, acciaio inox e alluminio.

I am certain that the introduction of the panel bender, a machine which has always fascinated me, will be yet another quality leap for us thanks to Prima Power.

Are you looking for a similar solution for your company? Find it here

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

SISTEMI DI PRODUZIONE FLESSIBILI