Resteghini - İnovasyonla Birlikte Büyümek

Lazer teknolojisinin ilk adımlarından, Prima Power tarafından pazara sunulan ilk Platino makinelerine; oradan BCe 2720 otomatik panel büküm makinesinin sunduğu yeni nesil zorluklara kadar: Milano merkezli fason üretici Resteghini ile Prima Power arasındaki iş birliği, bu şirketin başarısının temel taşlarından biridir. Bugün dördüncü nesil tarafından yönetilen Resteghini, bu güçlü ortaklık sayesinde Endüstri 4.0 vizyonuyla evrimini tamamlamayı başarmış; gelişim ve inovasyon sürecini kesintisiz bir şekilde sürdürmeye devam etmiştir.

İki şirket arasındaki iş birliğini tarif etmek için sayıların tek başına yeterli olmadığı sıkça söylenir ve bu çok haklı bir tespittir. Ancak, Milano yakınlarındaki Corsico merkezli, yaklaşık yetmiş yıllık geçmişe sahip, sivil ve endüstriyel hassas metal işleme alanında uzmanlaşmış Resteghini söz konusu olduğunda; bazı rakamlar o kadar sembolik bir değere sahiptir ki, bu kurumsal gerçeği daha yakından tanımak için mükemmel birer başlangıç noktası sunarlar. İşe, bu girişimcilik serüvenine dahil olan Resteghini ailesinin nesillerini temsil eden 'dört' sayısıyla başlayalım.

Bugün şirketin sahibi olan Sergio Resteghini, kız kardeşi Claudia ile birlikte yönettikleri işletmenin köklerini şu sözlerle anlatıyor:

"Her şey 1955 yılında büyükbabam Bruno’nun ellerinde başladı. Milano’nun merkezindeki küçük bir alanda; gıda, telefon ve elektrik ekipmanları endüstrilerine yönelik metal ürünlerin kaynağını ve finisajını yapmaya başlamıştı. Teknolojik dönüşüm ve büyüme çok hızlı gerçekleşti; öyle ki, sadece birkaç yıl içinde, bükülmüş sacları at arabasıyla teslim etmekten önce manuel, ardından mekanik kesme ve büküm makinelerine geçiş yaptık."

Bruno'nun oğlu Valter hemen şirkete dahil oldu ve kısa süre sonra eşi Virginia da onlara katıldı. Bu sırada büyümeye devam eden Resteghini, 1974 yılında Corsico’daki kendi büyük tesisine taşındı. Sergio Resteghini süreci şöyle sürdürüyor:

"Doğal olarak ben de atölyede erkenden bulunmaya başladım; önce yaz aylarında çeşitli işlemleri öğrendim, 1984'ten itibaren ise sürekli olarak şirkete katıldım. Birkaç yıl sonra kız kardeşim Claudia da bizimle çalışmaya başladı."

Bu yıllar, Resteghini için büyük bir dinamizm dönemiydi. İşleme operasyonlarını sürekli genişleterek elektrik ekipmanları için pano, kürsü ve muhafaza kabinleri tedarikçisi haline geldiler ve makine parkurlarını durmaksızın yenilediler:

"Ailemiz için hedef, her yıl şirketin bir yönünü yenilemek olmuştur: Biz fason üreticiyiz ve bizim için yatırım yapmak, pazarda rekabetçi kalabilmek adına esastır. Bu nedenle Resteghini sürekli, ancak sarsıntısız ve kademeli bir şekilde evrilir."

Bu "kademeli ilerleyişin" yanı sıra girişimci vizyon ve tutku; bu Milano merkezli şirketin, özellikle lazer kesim sistemleri başta olmak üzere tüm teknolojik atılımları büyük yatırımlarla önceden öngörmesini sağladı.

LAZERİN ÖNCÜLERİ

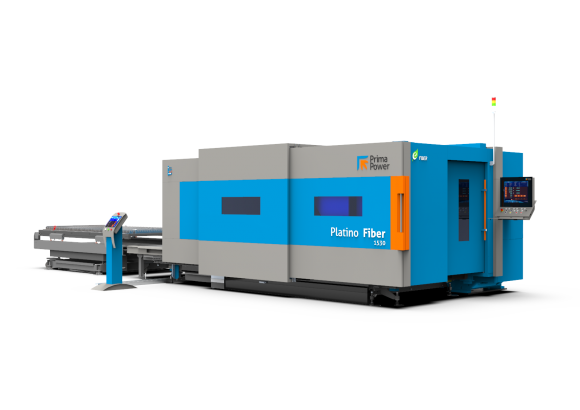

Şirket tarihindeki bu dönüm noktasını tarif etmek için bir başka sayıyı kullanabiliriz: 2. Bu, o zamanki adıyla Prima Industrie olan Prima Power'ın, Ocak 1996'da Resteghini'ye kurduğu Platino lazerin seri numarasıdır.

Sergio Resteghini o günleri şöyle anımsıyor:

"İlk lazer kesim makinemizi kurmaya karar verdiğimizde tercihimizi Prima Power’dan yana kullandık. Bu, her iki şirket için de önemli bir andı; zira bu makine, onların pazara sunduğu ilk Platino modeliydi. Lazerin gelişi, sac metalle çalışma şeklimizi kökten değiştirdi. Bu iş birliği, bir yandan Prima Power'ın lazer performansını geliştirmesine önemli katkılar sağlarken, bizim tarafımızda ise bizi yeni teknolojilerle tanıştıran sürekli bir büyümeyi beraberinde getirdi. Örneğin, lazerlerin yüksek üretkenliği sayesinde kesilen parça sayısının artması, üretimde bir darboğaz oluşmasını engellemek adına bizi yeni büküm makinelerine yatırım yapmaya yöneltti."

"Lazerler" ifadesindeki bu çoğul kullanım, Resteghini’nin yatırım tercihlerinin de habercisiydi: Kısaca özetlemek gerekirse; sabit tablalı ilk 1,5 kW Platino’nun yerini önce çift tablalı 2,5 kW bir makine aldı. Ardından, yine Prima Power imzalı, makineyi operatör müdahalesi olmadan besleyebilen 10 kasetli bir depolama kulesine sahip 3 kW Platino lazer sistemine geçiş yapıldı.

Sergio Resteghini süreci şu sözlerle doğruluyor:

"Tüm bu süreç; inovasyon konusunda her zaman ileri görüşlü olan babamın güçlü teşvikiyle ve bize teknolojik uzmanlığıyla destek veren Prima Power ile birlikte yürütüldü. Şunu söylemem yeterli; babamın bilişim ve programlamaya olan büyük tutkusu, bugün bile bariz güncellemelerle hala kullanmaya devam ettiğimiz programları oluşturmasını sağladı."

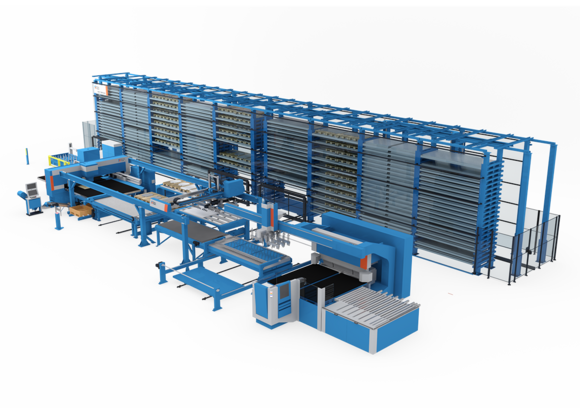

2015 yılında Resteghini, ham madde yönetimini ve iki kesim makinesinin beslenmesini tek bir esnek süreçte birleştiren Prima Power’ın Night Train otomatik depo çözümünü seçerek ileriye dönük önemli bir adım daha attı. Resteghini, bu sistemin 100’den fazla çekmeceli versiyonunu tesislerine kurdu.

Kesim süreçlerini otomatize etmenin avantajlarına ek olarak Night Train, Milano merkezli şirket için kritik bir başka sorunun aşılmasında da temel rol oynadı: Alan yetersizliği. Dikey olarak geliştirilen Prima Power sistemi, nispeten küçük bir taban alanında çok büyük miktarda sac metali yönetebilme kabiliyetine sahiptir.

Sergio Resteghini mevcut teknik kapasitelerini şu sözlerle açıklıyor:

"Şu anda biri fiber teknolojili, diğeri ise CO2 lazer kaynaklı olmak üzere 1500x3000 mm çalışma alanına sahip iki adet Platino lazer kesim makinemiz bulunuyor. Bu makinelerle 20 mm'ye kadar siyah sac, 15 mm'ye kadar paslanmaz çelik ve ayrıca alüminyum, pirinç, titanyum ve bakır gibi çeşitli alaşımları kesebiliyoruz. Prima Power teknolojileri sayesinde kesim aşamasında esneklik, hız ve izlenebilirliği garanti edebiliyor; tüm departmanın verimliliğinden ödün vermeden müşterilerimizin acil ihtiyaçlarına yanıt verebiliyoruz."

Kesim departmanını, yüzey işlemlerini gerçekleştirebilen otomatik bir zımparalama ve finisaj makinesi tamamlıyor.

BÜYÜMEK İÇİN DİJİTALLEŞME

Resteghini’yi tanımak için bir diğer anahtar sayı ve şirketin pazar yaklaşımını karakterize eden değer yine 4, daha doğrusu 4.0.

Sergio Resteghini bu yaklaşımı şu sözlerle açıklıyor:

"Sadece trendleri takip etmek ya da yalnızca devlet teşviklerinden yararlanmak amacıyla değil, şirketimiz ve müşterilerimiz için gerçekten faydalı olduğuna inandığımız adımları atıyoruz. Endüstri 4.0 konusunda da bu yaklaşımla hareket ettik. Aslına bakılırsa Resteghini, bu terim henüz icat edilmeden önce bile '4.0' prensipleriyle yönetiliyordu; 2016 yılından itibaren bir yönetim yazılımı (ERP) kullanmaya başladık. Bunu yaptık, çünkü işimizin her alanına fayda sağlayacağına ikna olmuştuk."

Pek çok mekanik atölye ve marangozhane için zorlu, hatta bazen sancılı geçen bu süreç, Resteghini için doğal bir evrim niteliğindeydi.

"Kesinlikle önemli bir adımdı; ancak öyle bir noktaya gelmiştik ki, bir yönetim yazılımı olmadan üretimdeki ürün hacmini, malzemeleri ve kodları yönetmemiz mümkün olmayacaktı. Bugün ise bu yazılım, çalışma ve üretim biçimimizin o kadar ayrılmaz bir parçası haline geldi ki, bazen onsuz nasıl çalıştığımıza hayret ediyorum."

Resteghini tarafından benimsenen yönetim yazılımı, en kritik üretim tesislerine bağlı olmasının yanı sıra, tüm çevrim sürelerinin barkod aracılığıyla kaydedilmesine olanak tanıyor. Bu sayede, işlenen her bir ürün veya faaliyet üzerinde tam görünürlük ve izlenebilirlik sağlanıyor.

Makine mühendisi Samuele Resteghini ve veri bilimci (data scientist) Simone Bandini’den oluşan dördüncü neslin şirkete katılması, 4.0 gelişiminde daha da ileri bir aşamaya geçildiğinin işareti oldu.

İki genç teknisyen süreci şu sözlerle açıklıyor:

"Bugün, üretimin her alanında giderek daha verimli hale geliyoruz; işlenen parçaların zamanında teslimatını iyileştirmek için uyarı sistemleri ve tüm üretim süreçlerinin gerçek zamanlı izlenmesine yönelik çözümler geliştirdik. Ayrıca topladıklarımız verileri yapılandırılmış bir şekilde üç yönde analiz ediyoruz: Doküman kalitesi, stratejik iş kararlarını destekleyen gösterge panelleriyle iş zekası ve son olarak veri bilimi; yani veri analiz süreçlerinin otomatikleştirilmiş ve optimize edilmiş bir şekilde yönetilmesi."

PANEL BÜKÜM MEYDAN OKUMASI

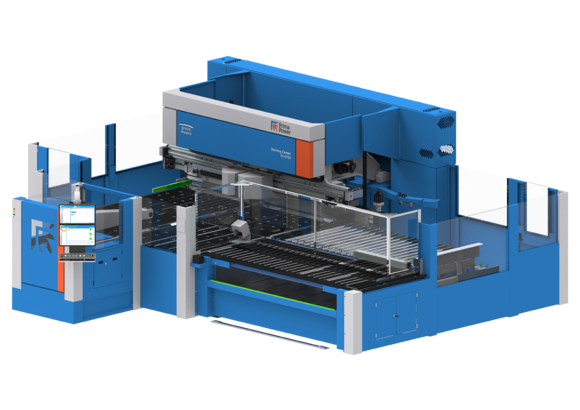

Resteghini dünyasına yaptığımız yolculukta seçtiğimiz son sayı: 2023. Bu rakam, Milano merkezli şirketin türünün ilk örneği olan Prima Power BCe 2720 panel büküm makinesinin kurulduğu yılı temsil ediyor.

Sergio Resteghini bu yeni yatırımı şöyle değerlendiriyor:

"Beni her zaman büyüleyen bir makine olan panel büküm sisteminin devreye alınmasının, Prima Power sayesinde bizim için yeni bir kalite sıçraması olacağından eminim. Kullanımın henüz ilk aylarında olmamıza rağmen, geleneksel büküm yöntemlerine kıyasla 'yeni bir dünya' olarak gördüğüm bu sistemin avantajlarını şimdiden deneyimliyoruz. Hem üretkenlik hem de kalite açısından pek çok artı söz konusu. Örneğin, üretilen parçanın her zaman istenen özelliklere sahip olmasını sağlayan açı kontrolü sayesinde, sınırlı üretim hacimlerinde bile çok yüksek tekrarlanabilirlik ile üretim yapabiliyoruz. Bu durum, hem küçük partilerde hem de çok büyük parçalarda temel önem taşıyor; çünkü malzeme israfı yapmadan ve duruş sürelerini en aza indirerek verimli çalışmak anlamına geliyor."

Prima Power’ın BCe 2720 panel büküm makinesi, yüksek düzeyde otomatize edilmiş bir sistemdir; program hazırlandıktan sonra büküm işlemi çok hızlı gerçekleşir ve parçanın maksimum tekrarlanabilirliğini sağlamak için çok yüksek vasıflı bir operatöre ihtiyaç duymaz.

Sergio Resteghini teknolojinin avantajlarını şöyle detaylandırıyor:

"Prima Power’ın servo-elektrik teknolojisi ve açı kontrol sistemi, ilk parçanın bile herhangi bir sürprizle karşılaşmadan doğru şekilde üretilmesini garanti ediyor. Dahası, bir panel büküm makinesi küçük bir parçayı, çok daha büyük bir parçayla aynı kolaylıkla işleyebiliyor. Bu durum kulağa önemsiz gelebilir; ancak 400x400 mm'lik kare bir parçayı geleneksel yöntemle bükmekle, 2.500x1.000 mm'lik dev bir sacı bükmeyi kıyasladığımızda —hem otomatik makine ayarları hem de gereken operatör sayısı açısından— sonuç gerçekten büyüleyici."

"Sürecin dijitalleşmesinden faydalanabiliyoruz; bu da bize daha güvenli ve ergonomik bir çalışma ortamı sağlıyor. Ayrıca LUT (yükleme ve boşaltma tablası), panel büküm makinesi mevcut parçayı işlerken, bir sonraki parçanın maskelenmiş zamanda yüklenmesine olanak tanıyor. Bu, operatörlerin geleneksel büküm makinelerinde olduğu gibi parçayı sürekli ellerinde tutmak zorunda kalmadıkları ve makine çalışırken saplama takma gibi diğer işlemleri gerçekleştirebildikleri anlamına geliyor. Bu durum, süreç optimizasyonu açısından büyük avantajlar sağlıyor."

BCe 2720'nin teknik özelliklerine bakıldığında; 2,75 m maksimum büküm uzunluğuna sahip olan makine, 2,85x1,5 m boyutlarına kadar sacları işleyebiliyor. Makine ayrıca 204 mm maksimum büküm yüksekliği ve 55 mm maksimum geri büküm (retract bend) kapasitesi sunuyor.

BAŞARININ SIRLARI: ESNEKLİK VE KALİTE

Resteghini, bugün her tür ve boyuttaki malzemeyi küçük partilerde bile işleyebilen; demir yollarından medikal sektöre, gıdadan aydınlatmaya kadar pek çok farklı sektöre hitap eden tam teşekküllü bir fason üreticidir. Teknolojik inovasyona verilen büyük önemin yanı sıra, Resteghini'yi karakterize eden bir diğer unsur da kuşkusuz, bir prototipin oluşturulmasında veya bir parçanın mühendislik sürecinde müşteriyi destekleyebilen bünyesindeki teknik departmandır.

Şirket sahibi Sergio Resteghini bu yaklaşımı şu sözlerle doğruluyor:

"Bu sayede pazar tarafından takdir edilen bir hizmet sunmakla kalmıyor, aynı zamanda üretim teknolojilerimizin etkinliğini de en üst düzeye çıkarıyoruz."

"Müşterinin iş birliğine istekli olması elbette bir ön koşul; ancak büyük şirketlerin buna giderek daha açık olduğunu görüyoruz. Müşterinin sac metal işleme konusunda asgari teknik bilgiye sahip olmadığı durumlarda etkili bir iş birliği kurmak daha zor görünebilir. Fakat tam da bu noktalarda, deneyimimiz ve sunduğumuz destek sayesinde, uzun vadeli ilişkiler kurarak müşteri sadakati oluşturmayı başarıyoruz."

Demir yolu sektörü için kaynak konusunda ISO 9001, UNI EN 3834 ve UNI EN 15085 (CL1) sertifikalarına sahip olan Resteghini, geniş makine parkuru sayesinde müşterilerine çok çeşitli işleme seçenekleri sunmaktadır. Bu parkur; Prima Power’ın Platino lazer makineleri ve BCe 2720 panel büküm makinesinin yanı sıra, punch makineleri, abkant presler ile siyah sac, paslanmaz çelik ve alüminyum kaynağı için dört adet TIG/MIG istasyonunun bulunduğu uzmanlaşmış bir yüzey finisaj ve kaynak departmanını içermektedir.

Beni her zaman büyüleyen bir makine olan panel büküm sisteminin devreye alınmasının, Prima Power sayesinde bizim için yeni bir kalite sıçraması olacağından eminim.

Şirketiniz için benzer bir çözüm mü arıyorsunuz? Sizin için en uygun çözümü keşfedin:

BCe Büküm Merkezi

PANEL BÜKÜCÜLER

Esneklik hizmetinizde! Esneklik ve üretkenliği bir araya getiren yarı otomatik panel büküm makinesi

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

ESNEK ÜRETİM SİSTEMLERİ