Resteghini - Gemeinsam durch Innovation wachsen

Vom Start mit Lasertechnologie und den ersten von Prima Power vermarkteten Platino-Maschinen bis zur aktuellen Automatik-Biegemaschine BCe 2720: Die Partnerschaft zwischen dem Mailänder Bauunternehmen Resteghini und Prima Power ist ein Schlüsselelement des Erfolgs dieses in vierter Generation geführten Unternehmens, das seine Entwicklung im 4.0-Zeitalter erfolgreich fortsetzt und ständig innoviert.

Oftmals reichen Zahlen allein nicht aus, um die Zusammenarbeit zweier Unternehmen zu beschreiben. Bei Resteghini aus Corsico bei Mailand, spezialisiert auf leichte zivile und industrielle Präzisionsmetallarbeiten, ist das anders. Hier haben einige Zahlen einen hohen symbolischen Wert und bieten einen perfekten Einblick in die knapp siebzigjährige Unternehmensgeschichte.

Beginnen wir mit der Zahl Vier – die der Anzahl der, bis jetzt tätigen, Resteghini-Generationen, entspricht. „1955 legte mein Großvater Bruno den Grundstein“, erzählt Sergio Resteghini, der heute gemeinsam mit seiner Schwester Claudia Unternehmensinhaber ist, „in einer kleinen Werkstatt im Herzen Mailands, in welchem er mit der Verarbeitung von Metallerzeugnissen für die Lebensmittel-, Telefon- und Elektroindustrie begann. Der technologische Fortschritt und das Wachstum verliefen damals rasant. Es genügt zu sagen, dass wir innerhalb weniger Jahre von Pferdekarren, die bereits gebogene Bleche lieferten, zu manuellen und später zu mechanischen Schneide- und Biegemaschinen übergingen“, so die Firmenleitung. Valter, Brunos Sohn, trat sofort in die Firma ein, gefolgt von seiner Frau Virginia. Resteghini expandierte und zog 1974 in eine größere Halle in Corsico um. „Schon früh war ich in der Werkstatt dabei, lernte im Sommer die Prozesse und trat 1984 fest ins Unternehmen ein. Wenige Jahre später folgte auch meine Schwester Claudia.“ Diese Jahre waren geprägt von Dynamik bei Resteghini, das sein Spektrum an Verarbeitungsmechanismen kontinuierlich erweiterte. Das Unternehmen wurde zu einem Lieferanten für Schalttafeln, Rednerpulten als auch Elektrogehäuse und modernisierte stetig seinen Maschinenpark. „Unser Familienziel war stets, jährlich einen Unternehmensbereich zu erneuern: Als Zulieferer sind Investitionen für uns lebenswichtig, um konkurrenzfähig zu bleiben.

Aufgrund dessen entwickelt sich Resteghini kontinuierlich und stetig weiter.“ Ein schrittweises Vorgehen, gepaart mit unternehmerischer Vision und Leidenschaft – das sind die Triebkräfte, die das Mailänder Unternehmen dazu bewegen, technologische Neuerungen stets durch bedeutende Investitionen zu antizipieren, insbesondere das herausragende Laserschneidsystem.

PIONIERE IN DER LASERTECHNIK

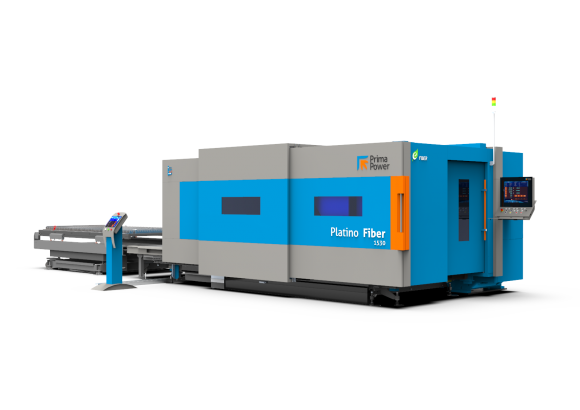

Um diesen Wendepunkt in der Firmengeschichte zu illustrieren, sei eine Zahl genannt: 2. Das ist die Seriennummer des Platino-Lasers, den Prima Power – damals noch als Prima Industrie bekannt – im Januar 1996 bei Resteghini installierte. „Mit der Installation der ersten Laserschneidmaschine fiel unsere Wahl auf Prima Power. Dies markierte einen entscheidenden Moment für beide Unternehmen: Es war die erste Platino-Modell-Maschine, die sie auf den Markt brachten, und die Einführung des Lasers revolutionierte unsere Arbeitsweise mit Blechen. Diese Partnerschaft trug wesentlich zur Leistungssteigerung von Prima Power Lasern bei und bedeutete für uns stetiges Wachstum, das zur Einführung neuer Technologien führte. So führte beispielsweise der Anstieg der mittels Lasermaschinen geschnittenen Teile dazu, dass wir in neue Biegemaschinen investierten, um Engpässe in der Produktion zu vermeiden.“ Der Plural bei Laser deutet auf Resteghinis Investitionsentscheidungen hin: Die erste Platino mit 1,5 kW und einem festen Arbeitstisch wurde durch eine Maschine mit 2,5 kW und zwei verschiebbaren Arbeitstischen ersetzt. Später dann durch einen Platino-Laser mit 3 kW von Prima Power mit einem Lagerturm, der die Maschine autonom bedient.

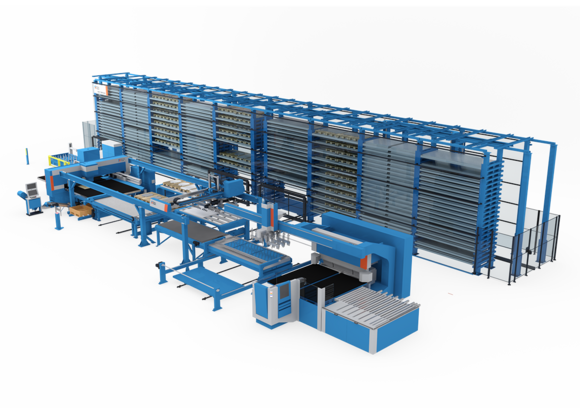

„Dieser Prozess“, bestätigt Sergio Resteghini, „wurde in Zusammenarbeit mit Prima Power realisiert. Unterstützt durch deren technologisches Know-how und angetrieben von der visionären Innovationsfreude meines Vaters. Seine Begeisterung für IT und Programmierung ermöglichte es ihm, Programme zu entwickeln, die wir – natürlich stets aktualisiert – noch heute nutzen.“ 2015 unternahm Resteghini einen weiteren bedeutenden Schritt: die Entscheidung für das automatische Night-Train-Lager von Prima Power. Diese Lagerlösung ermöglicht die effiziente Verwaltung von Rohmaterialien und den Betrieb zweier Schneidemaschinen in einem flexiblen Prozess. Resteghini hat sich für eine Ausführung mit über 100 Kassetten entschieden.

Neben den Vorteilen der Automatisierung des Schneidens half das Night-Train-System auch, ein weiteres kritisches Problem von Resteghini zu lösen: Platzmangel. Die vertikal konzipierte Anlage von Prima Power ermöglicht die Verarbeitung großer Blechmengen auf kleinem Raum. „Wir setzen nun zwei Platino-Laserschneidanlagen ein: eine mit Fasertechnologie und eine andere mit einer CO2-Laserquelle, beide mit Arbeitsbereichen von 1500x3000 mm. Sie schneiden Baustahlbleche bis zu 20 mm, Edelstahl bis zu 15 mm und verschiedene Legierungen wie Aluminium, Messing, Titan und Kupfer. Mit der Technologie von Prima Power garantieren wir Flexibilität, Schnelligkeit und Nachverfolgbarkeit in der Schneidphase, um prompt auf Kundenbedürfnisse zu reagieren, ohne die Effizienz unserer Abteilung zu beeinträchtigen.“ Ergänzt wird die Schneidanlage durch eine automatische Schleif- und Endbearbeitungsmaschine, die den Veredelungsprozess durchführt.

DIGITALISIERUNG ALS WACHSTUMSMOTOR

Ein weiterer Schlüssel zum Verständnis von Resteghinis Marktansatz bleibt die Zahl 4, genauer gesagt 4.0. „Wir handeln nach dem, was wir als wirklich nützlich für unser Unternehmen und unsere Kunden sehen, unabhängig von Trends oder dem Ziel, staatliche Förderungen zu erhalten“, erläuterte Sergio Resteghini. „Dies gilt auch für Industrie 4.0, wo wir diesen Prinzipien treu geblieben sind.“ „Resteghini war in der Tat schon 4.0, bevor dieser Ausdruck überhaupt entstand. Seit 2016 nutzen wir Managementsoftware, überzeugt von deren umfassendem Nutzen für unser Geschäft.“ Für viele mechanische Betriebe und Schreinereien war es eine schwierige Phase, für Resteghini jedoch eine natürliche Entwicklung. „Das war definitiv ein entscheidender Schritt. Ohne die Verwaltungssoftware hätten wir das Volumen an Artikeln, Materialien und Codes in unserer Produktion nicht bewältigen können. Heute ist diese Software so essenziell für unsere Arbeitsweise, dass es schwer vorstellbar ist, wie wir zuvor ohne sie ausgekommen sind.“ Neben der Anbindung an wichtige Anlagen erlaubt unsere Verwaltungssoftware die Erfassung aller Zykluszeiten mittels Barcodes. Sie bietet vollständige Transparenz und Nachverfolgbarkeit jeder Aktivität und jedes verarbeiteten Produkts. Mit dem Eintritt von Samuele Resteghini, einem Maschinenbauingenieur, und Simone Bandini, einem Datenwissenschaftler, in die vierte Generation, hat sich unsere Entwicklung in Richtung 4.0 signifikant weiterentwickelt.

Die jungen Techniker erläutern heute: „Unsere Produktionseffizienz steigt in allen Bereichen. Durch neu entwickelte Alarmsysteme verbessern wir die Liefergenauigkeit bearbeiteter Teile und überwachen alle Produktionsprozesse in Echtzeit. Zusätzlich führen wir eine strukturierte Datenanalyse in drei Schlüsselbereichen durch: Dokumentenqualität, Business Intelligence mit unterstützenden Dashboards für strategische Entscheidungen und schließlich in Bezug auf Data Science, das heißt, Datenanalyseprozesse auf automatisierte und optimierte Weise.“

DIE NEUE HERAUSFORDERUNG: DIE BIEGEMASCHINE

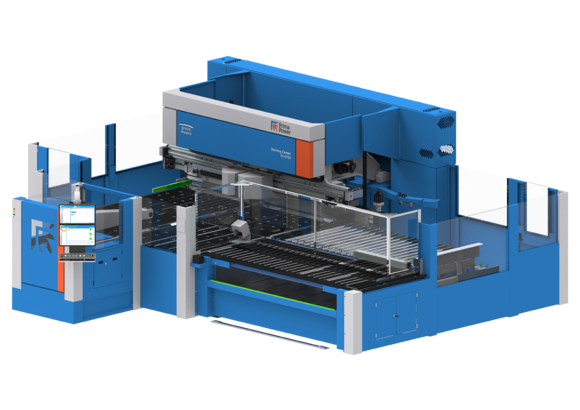

Unser letzter Halt in der Zahlenwelt von Resteghini: 2023. Dieses Jahr markiert die Installation der Biegemaschine BCe 2720 von Prima Power, die erste Maschine dieses Typs für das Mailänder Unternehmen. „Ich bin sicher, dass die Einführung der Biegemaschine von Prima Power, eine Technologie, die mich stets begeistert hat, für uns einen bedeutenden Qualitätssprung markiert. Schon in den ersten Monaten offenbaren sich die überlegenen Vorteile gegenüber traditionellem Biegen – sowohl in der Produktivität als auch in der Qualität. Dank der präzisen Winkelkontrolle können wir selbst Kleinserien mit außerordentlicher Wiederholgenauigkeit herstellen, was sicherstellt, dass jedes Teil exakt den Anforderungen entspricht. Diese Präzision ist entscheidend, egal ob bei kleinen oder großen Teilen, da sie Effizienz ohne Materialverschwendung und minimale Ausfallzeiten bedeutet.“

Die Biegemaschine BCe 2720 von Prima Power zeichnet sich durch hohe Automatisierung aus. Einmal programmiert, ermöglicht sie einen raschen Biegeprozess. Dabei ist kein speziell geschulter Bediener nötig, um die gleichbleibend hohe Qualität jedes Teils zu garantieren. „Mit der servoelektrischen Technologie und Winkelkontrolle bietet Prima Power die Garantie, dass jedes erste Stück präzise und einwandfrei hergestellt wird. Außerdem bearbeitet eine Schwenkbiegemaschine ein Teil größenunabhängig auf die gleiche Weise: Diese Überlegung könnte zunächst trivial wirken, ist jedoch erstaunlich, wenn man bedenkt, was es heißt, ein 400x400 mm großes Quadrat traditionell zu biegen – im Vergleich zu einem Blech von 2.500x1.000 mm. Die Digitalisierung ermöglicht zudem eine sicherere und ergonomischere Arbeit. Der innovative LUT-Be- und Entladetisch erlaubt es, das nächste Werkstück parallel zu laden, während die Biegemaschine aktiv ist. So müssen die Bediener nicht ständig das Werkstück per Hand bewegen, anders als bei herkömmlichen Biegemaschinen. Dies ermöglicht ihnen, gleichzeitig andere Aufgaben wie das Einsetzen eines Bolzens zu erledigen, was einen erheblichen Vorteil für die Optimierung des Arbeitsprozesses darstellt.“ Die BCe 2720 beeindruckt mit einer Biegelänge von bis zu 2,75 m und kann Bleche bis zu 2,85x1,5 m Größe verarbeiten. Ihre maximale Biegehöhe beträgt 204 mm, mit einer beeindruckenden Rückzugsbiegung von bis zu 55 mm.

FLEXIBILITÄT UND QUALITÄT: DIE SCHLÜSSEL ZUM ERFOLG

Resteghini, heute ein spezialisierter Zulieferer, verarbeitet Materialien aller Art und Größen – selbst in kleinen Serien. Er bedient diverse Branchen, vom Eisenbahn- bis zum Medizinsektor, einschließlich Lebensmittel- und Beleuchtungsindustrie. Ein Markenzeichen von Resteghini, neben dem Fokus auf technologische Innovation, ist die hauseigene technische Abteilung. Sie unterstützt die Kunden nicht nur bei der Prototypenerstellung, sondern auch bei der Konstruktion von Bauteilen. „Auf diese Weise bieten wir einen Service an, der vom Markt geschätzt wird“, bestätigte der Inhaber Sergio Resteghini, „aber wir sind auch in der Lage, die Wirksamkeit unserer Produktionstechnologien zu maximieren.

Eine grundlegende Bedingung ist die Bereitschaft des Kunden zur Zusammenarbeit. Erfreulicherweise sind gerade Großunternehmen zunehmend offen für diese Art der Kooperation. Zwar kann die Kollaboration herausfordernd sein, wenn dem Kunden grundlegende Kenntnisse in der Blechbearbeitung fehlen, doch gerade in diesen Fällen sind wir dank unserer Erfahrung und der von uns angebotenen Unterstützung in der Lage langfristige Kundenbeziehungen aufzubauen, die auf Vertrauen und Fachwissen basieren.“ Als Träger der Zertifizierungen ISO 9001, UNI EN 3834 und UNI EN 15085 (CL1) im Eisenbahnsektor, zeichnet sich Resteghini durch einen vielfältigen Maschinenpark aus. Dieser umfasst nicht nur die Platino-Lasermaschinen und das Biegezentrum BCe 2720 von Prima Power, sondern auch Stanz- und Biegemaschinen sowie eine spezialisierte Abteilung für Oberflächenbearbeitung und Schweißen, ausgestattet mit vier WIG-MIG-Stationen für diverse Schweißarbeiten an Baustahl, Edelstahl und Aluminium.

I am certain that the introduction of the panel bender, a machine which has always fascinated me, will be yet another quality leap for us thanks to Prima Power.

Are you looking for a similar solution for your company? Find it here

BCe Bending Centre

SCHWENKBIEGEMASCHINEN

Flexibilität zu ihren Diensten. Halbautomatische Blechbiegemaschine vereint Flexibilität und Produktivität

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

FLEXIBLE FERTIGUNGSSYSTEME