Découpe, stockage et tri automatiques, avec 850 millions de combinaisons

Spécialisée dans la fabrication de composants et d'accessoires pour les systèmes de chauffage, de ventilation et de climatisation, Tecno-Ventil gère en interne toute la chaîne de production : des produits assemblés, créés à partir de 15 000 pièces primaires, sont combinés pour créer des solutions innovantes, intelligentes et élégantes. Un processus dans lequel le département de tôlerie tire le meilleur parti d'un système Prima Power performant et fonctionnant en continu, composé d'une machine de découpe laser fibre, d'une unité de stockage et d'un dispositif de tri automatique des pièces.

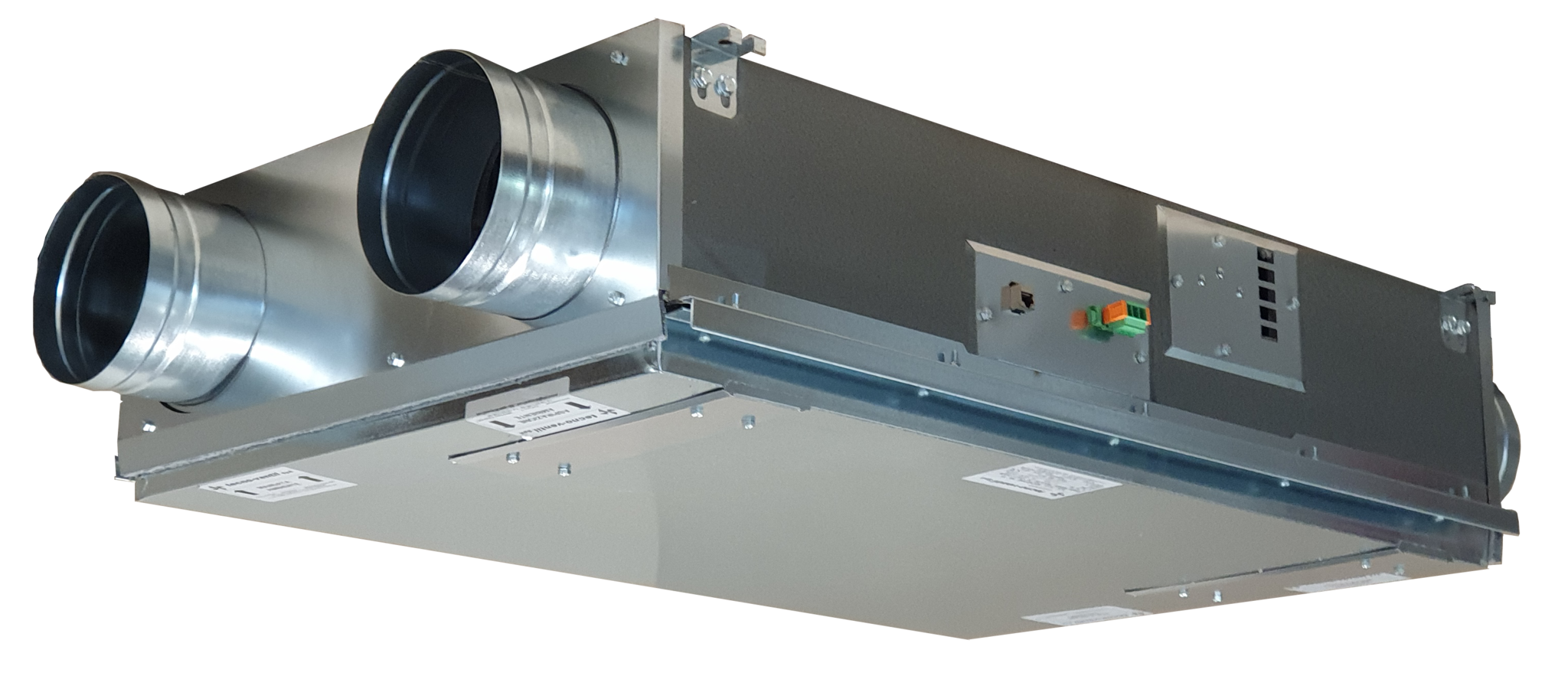

Située à Spino d'Adda, Tecno-ventil est spécialisée dans la fabrication de composants et d'accessoires pour les systèmes CVC, avec un accent particulier sur les systèmes résidentiels et commerciaux qui nécessitent un traitement de l'air, et pas seulement un chauffage ou un refroidissement. L'entreprise propose environ 15 000 articles qui peuvent être combinés pour créer 850 millions de configurations de produits. "Des produits", explique Andrea Fasoli, propriétaire de l'entreprise avec ses frères, Marco et Alessandro, et son père, Mario, "qui, dans 80 % des cas, sont faits sur mesure. Notre mission a toujours été l'innovation de produits, ainsi que l'innovation de processus, en identifiant également des technologies tout aussi innovantes qui nous permettent d'atteindre au mieux notre objectif final - celui de satisfaire nos clients avec des solutions personnalisées." L'entreprise, fondée en 1984, s'est immédiatement distinguée par sa créativité, sa proactivité et sa flexibilité, s'imposant en quelques années dans son secteur.

Un autre élément différenciateur a été la décision courageuse de produire en interne la quasi-totalité de sa gamme de produits, en gérant toute la chaîne, de la conception à l'inspection des matériaux entrants, de la transformation à la peinture, jusqu'aux tests d'adéquation du produit fini. "Nous fabriquons la quasi-totalité de nos composants", ajoute M. Fasoli, "allant jusqu'à produire les plus petites pièces, éliminant ainsi la fabrication par des tiers, et garantissant une flexibilité, une qualité et une personnalisation maximales de nos solutions nous-mêmes. Ce faisant, nous garantissons des délais d'exécution rapides - de la confirmation de la commande à la livraison, il faut compter entre 7 et 10 jours ouvrables seulement.

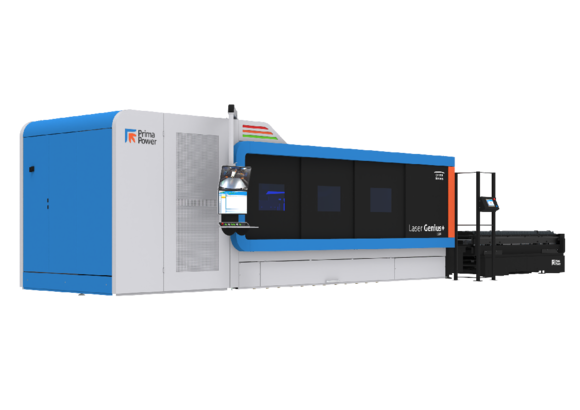

Un facteur décisif dans l'optimisation du développement des produits a sans aucun doute été le département de découpe de la tôle, qui comprend aujourd'hui un système Prima Power performant composé d'une machine de découpe laser 2D, Laser Genius 1530 avec une source laser de 4kW, d'un système de stockage Compact Tower Twin et d'un système de tri automatique des pièces LST.

Maximum productivity with no interruptions

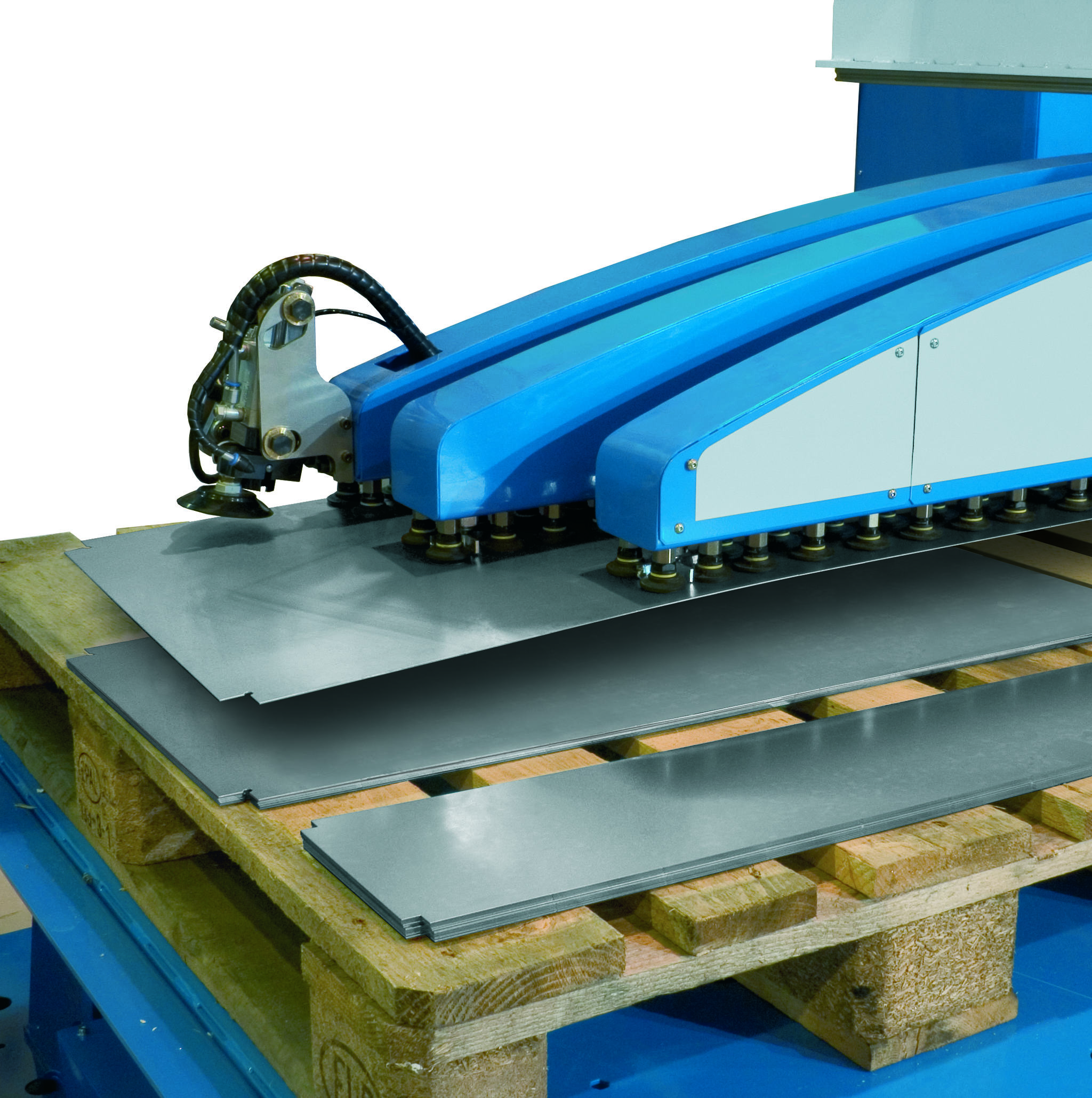

The system purchased from the Machinery Business Unit of the Prima Industrie Group was not Tecno-ventil’s first. In fact, as Fasoli himself recalls, “we first started dealing with the company some 20 years ago now when we purchased a previous generation laser cutting machine. The machine set itself apart over time because of its excellent reliability and that convinced us to reconsider Prima Power among various other brands for the new solution we were looking for.” After reaching maximum production capacity, the business opted for a new investment that included not only the cutting and feeding of the material, i.e. the sheet metal, but especially, sorting of the processed parts. The previous system allowed for continuous processing of cut parts with separation of the components done by one or more operators, who were responsible for separation and palletising the parts based on the various orders. All of which took a significant amount of time and resulted in inefficiencies that understandably also included possible errors on the part of the operator.

“A deciding factor,” Fasoli explains, “in choosing the new system was solving this critical matter, or in other words, evaluating the prospect of speeding up the step after cutting in an ordered and definitive way, palletising the parts so that they are ready for the next steps in the process, but by employing sorting systems that would completely replace the need for manual operations. Prima Power’s system was the one that impressed us the most, both in terms of production capacity as well as its high performance. Compared to the systems of other manufacturers, the LST sorting system of the cut parts was, in our opinion, the most functional.”

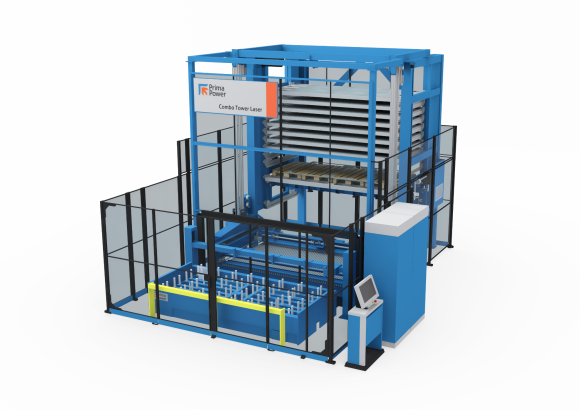

It is worth noting that the types of products manufactured by Tecno-ventil require various material thicknesses (i.e., semi-finished products mainly in thin galvanized sheet metal of between 0.8 and 3mm). Hence the reason why to maximise the efficiency of the process, a twin tower automatic storage system was chosen, to ensure, also in this case, no interruptions during processing and to avoid manual operations.

Le système et ses solutions

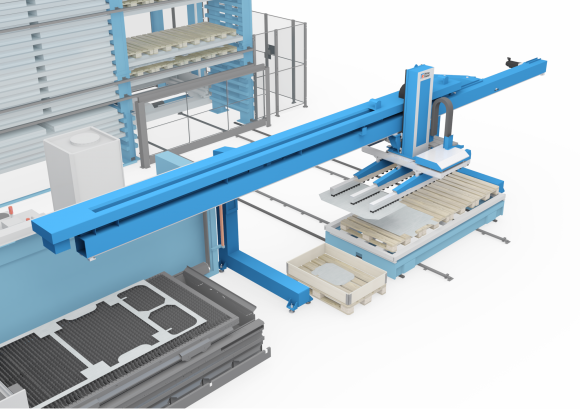

En y regardant de plus près, le système Prima Power de Tecno-ventil comprend tout d'abord une Laser Genius 1530, une machine de découpe 2D haut de gamme, qui combine flexibilité, excellentes performances dynamiques et hauts niveaux d'efficacité et de précision, grâce à l'utilisation innovante de matériaux tels que la fibre de carbone et le granit synthétique. La nouvelle tête de coupe et les suites optionnelles (Smart Cut, Max Cut et Night Cut) optimisent le processus de découpe laser pour chaque application. Le Compact Tower Twin, quant à lui, est le système flexible pour les lasers 2D qui intègre le chargement et le déchargement des tôles traitées et brutes sur deux tours de stockage (avec 26 ou 36 palettes). Augmentant le niveau d'automatisation et rendant le système encore plus efficace, le système LST prélève automatiquement les pièces découpées et les empile grâce à une programmation simple. Fiable, précis et efficace, le système permet trois procédures différentes de prélèvement des pièces : RALC (Robot-Assisted Last Cut), où le robot retient la pièce avant que le laser ne finisse de couper le dernier profil ; Pre-Sorting, où le robot atteint la zone d'opération pendant que la coupe a lieu, et reprend dès que le robot s'éloigne ; et Sorting, où la pièce est coupée avant d'être prélevée avec le robot stationnaire en dehors de la zone de travail. Pour éviter tout mouvement indésirable pendant le tri, le système est fourni avec des pinces supplémentaires pour maintenir les feuilles.

La valeur ajoutée de la numérisation des processus

Suite à ce nouvel investissement, Tecno-ventil dispose désormais d'un département de découpe de tôle qui comprend 4 systèmes au total : deux systèmes de découpe laser (dont celui qui fait l'objet de cet article), une machine laser combinée, et une combinée poinçonnage- cisaille à angle droit. Cette dernière est une Prima Power SGe Shear Genius connectée à un système de bobine, ce qui assure plusieurs avantages en fonction des produits fabriqués. "Le principal avantage, révèle Fasoli, est certainement la réduction des déchets de matériaux, car les pièces peuvent être traitées avec certaines caractéristiques qui permettent d'obtenir des déchets ou des rebuts proches de zéro."

L'entreprise produit plus de 50 % de ses composants avec le nouveau système de découpe laser - un pourcentage important qui exploite pleinement le potentiel de production du système.

"En plus des avantages du système de tri déjà mentionnés, ajoute Fasoli, le soutien du système de stockage automatique de chargement/déchargement nous a permis d'augmenter considérablement la capacité de production tout en réduisant le temps de production et les coûts d'exploitation puisqu'il permet des phases de travail sans personnel."

Les données sont objectives et constamment vérifiées grâce à une production qui, à Tecno-ventil, est gérée par la technologie Industrie 4.0 avec un logiciel MES et une infrastructure informatique qui relie toutes les machines, y compris celles de Prima Power.

"Le passage à la numérisation, conclut M. Fasoli, a considérablement facilité la gestion de notre grand nombre d'articles, qui étaient auparavant enregistrés manuellement sur papier, grâce à un personnel hautement qualifié et, surtout, bien formé, capable de faire face à tout type de problème de commande. Il est facile d'imaginer à quel point la transition vers le numérique n'est pas facile, comme ce fut le cas pour nous, et cela se produit lorsque des technologies plus innovantes et plus avancées arrivent dans les différents départements. Mais il est également vrai qu'après cette phase initiale de réticence et d'hésitation, ce sont ces mêmes opérateurs qui ne veulent plus revenir en arrière. Quoi qu'il en soit, grâce aux progrès de la technologie et du numérique en termes de 4IR, nous avons sans aucun doute rendu tout notre système d'entreprise plus efficace et rationalisé, en augmentant les niveaux de suivi et de contrôle, et en accélérant tout le processus : de la production, au stockage, à la livraison. L'infrastructure créée nous permet de suivre et de mesurer les données pour une amélioration continue du travail, afin de créer une valeur qui sera transmise au marché, en la transformant en satisfaction et en plus grande compétitivité pour nos clients."

Article tiré du magazine Lamiera, numéro de septembre 2021

Vous pouvez lire cet article et d'autres dans le dernier numéro de Power Line, le magazine de Prima Industrie. Lisez le ici.

Le système de Prima Power nous a impressionnés tant par sa capacité de production que par ses hautes performances. Comparé aux systèmes d'autres fabricants, le système de tri LST des pièces coupées était, à notre avis, le plus fonctionnel.

Are you looking for a similar solution for your company? Find it here

Laser Genius+

MACHINES POUR LA DÉCOUPE LASER 2D

Machine laser Prima Power plus rapide, plus précise, moins chère, pour des pièces plus grandes et plus lourdes.

Système de tri pour machines laser (LST)

MANUTENTION DES MATÉRIAUX

Un système de tri de feuilles automatisé, économique et performant pour les machines laser 2D

Combo Tower Laser

STOCKAGES