Automatisches Schneiden, Lagern und Sortieren mit 850 Millionen Kombinationen

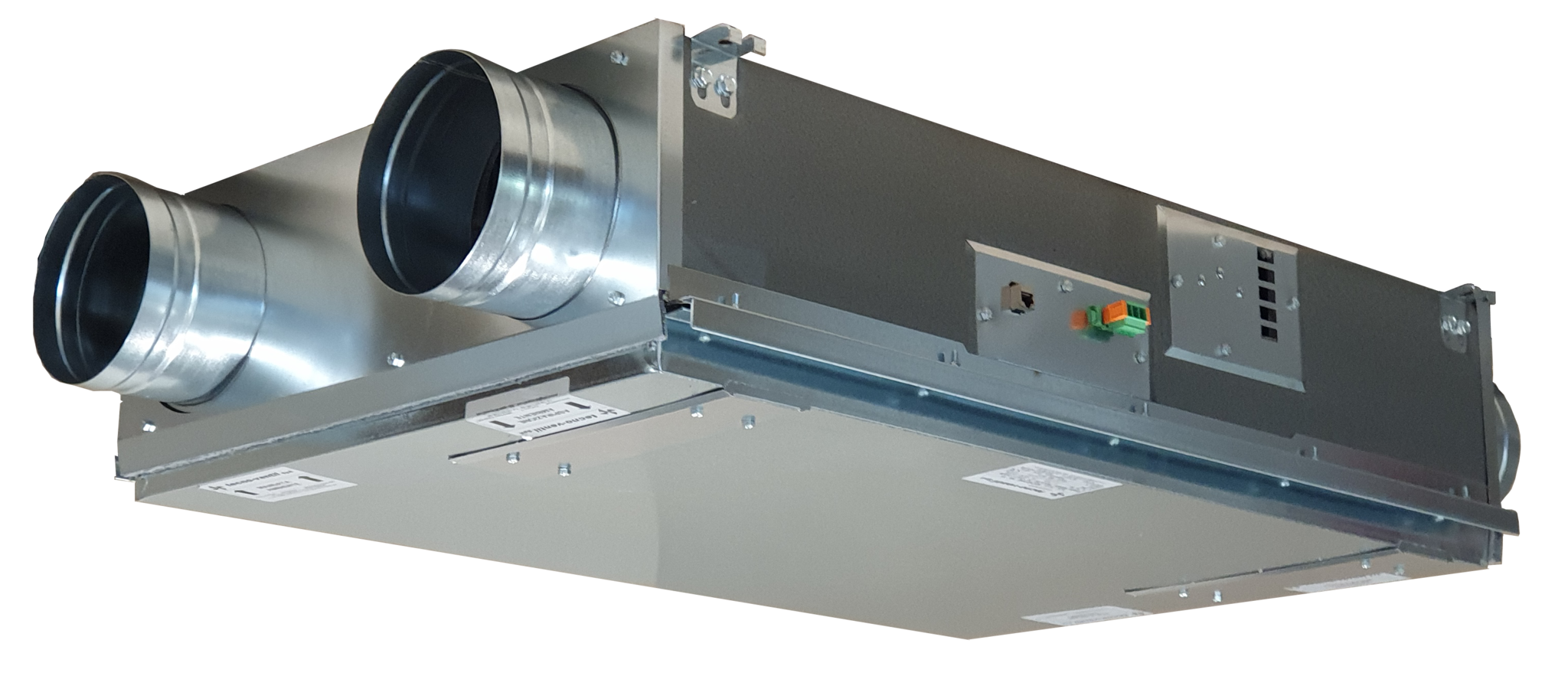

Tecno-Ventil ist auf die Herstellung von Komponenten und Zubehör für HVAC-Systeme spezialisiert und verwaltet intern die gesamte Produktionskette: aus 15.000 Primärteilen zusammengesetzte Produkte werden zu innovativen, intelligenten und stilvollen Lösungen kombiniert. Ein Prozess, bei dem die Blechabteilung das Beste aus einem leistungsstarken, kontinuierlich laufenden Prima Power-System macht, das aus einer Faserlaserschneidemaschine, einer Lagereinheit und einem automatischen Teilesortiersystem besteht.

Tecno-Ventil mit Sitz in Spino d’Adda ist auf die Herstellung von Komponenten und Zubehör für HVAC-Systeme spezialisiert, mit besonderem Schwerpunkt auf Wohn- und Gewerbesystemen, die eine Luftbehandlung und nicht nur Heizung oder Kühlung erfordern. Das Unternehmen bietet ungefähr 15.000 Artikel an, die kombiniert werden können, um 850 Millionen Produktkonfigurationen zu erstellen. „Produkte“, erklärt Andrea Fasoli, Inhaber des Unternehmens zusammen mit seinen Brüdern Marco und Alessandro sowie Vater Mario, „die in 80% der Fälle maßgeschneidert sind. Unsere Mission war schon immer Produktinnovation sowie Prozessinnovation, auch durch die Identifizierung ebenso innovativer Technologien, die es uns ermöglichen, unser Endziel am besten zu erreichen – die Zufriedenheit unserer Kunden mit maßgeschneiderten Lösungen.“ Das 1984 gegründete Unternehmen zeichnete sich auf Anhieb durch Kreativität, Eigeninitiative und Flexibilität aus und etablierte sich innerhalb weniger Jahre fest in seiner Branche.

Ein weiteres Unterscheidungsmerkmal war die mutige Entscheidung, fast die gesamte Produktpalette intern zu produzieren und die gesamte Wertschöpfungskette vom Design über die Prüfung der eingehenden Materialien, die Verarbeitung und Lackierung bis hin zur Eignungsprüfung des fertigen Produkts zu verwalten. „Wir stellen fast alle unsere Komponenten her“, fügt Fasoli hinzu, „und gehen so weit, kleinste Teile zu produzieren, wodurch die Fertigung durch Dritte entfällt, und stellen maximale Flexibilität, Qualität und Anpassung unserer Lösungen selbst sicher. Dabei stellen wir schnelle Durchlaufzeiten sicher – von der Auftragsbestätigung bis zur Lieferung liegen nur 7-10 Werktage.“

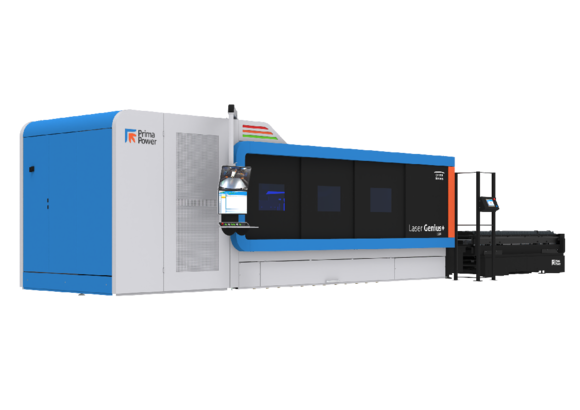

Ausschlaggebend für die Optimierung der Produktentwicklung war zweifelsohne die Abteilung Blechzuschnitt, zu der heute ein Hochleistungssystem von Prima Power gehört, bestehend aus einer 2D Laser Genius 1530 Schneidemaschine mit 4kW Laserquelle, einem Compact Tower Twin Lagersystem und einem LST automatisches Teilesortiersystem.

Maximale Produktivität ohne Unterbrechungen

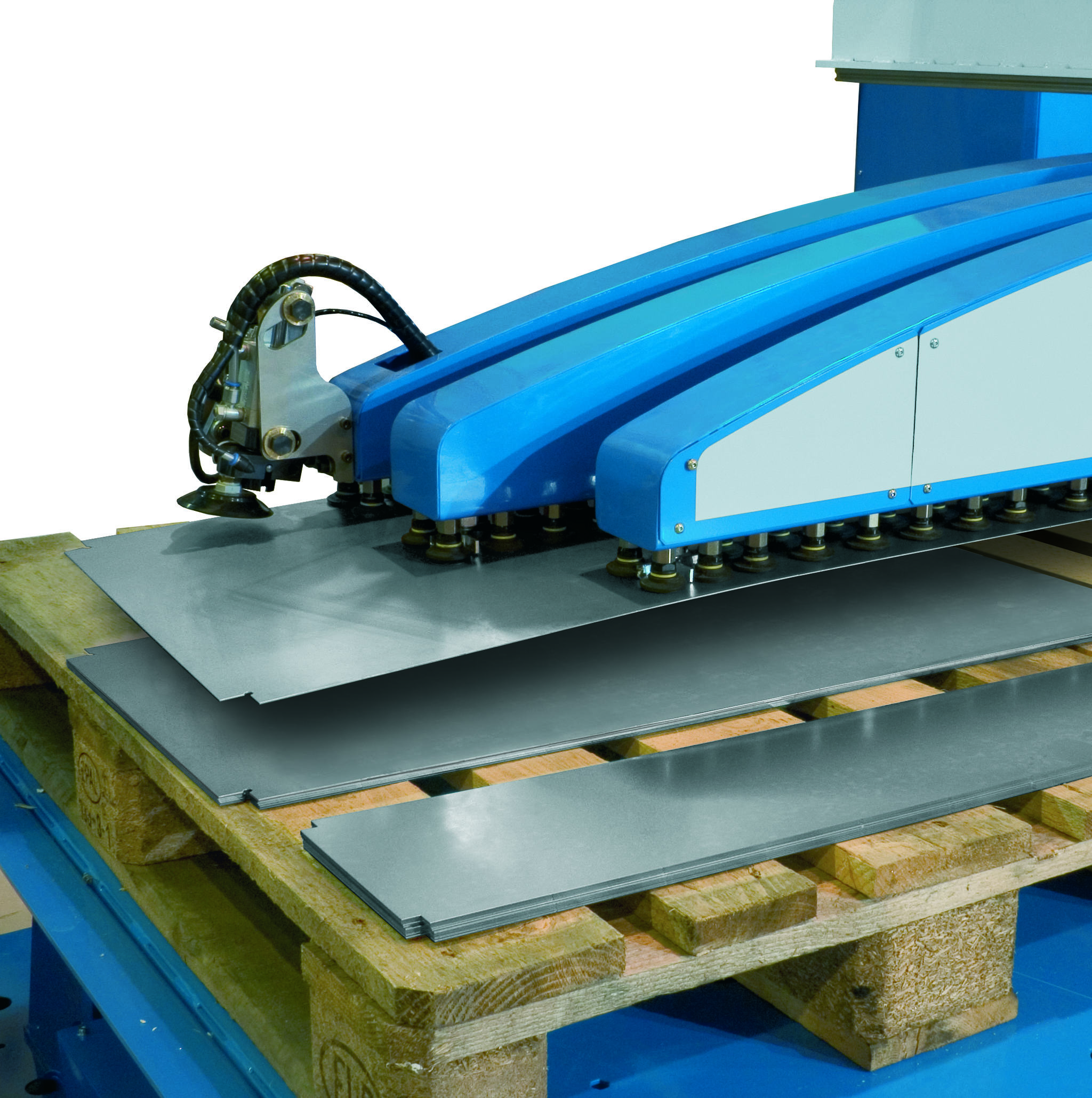

Das von der Machinery Business Unit der Prima Industrie Group gekaufte System war nicht das erste von Tecno-Ventil. „Tatsächlich“, so erinnert sich Fasoli selbst, „begannen wir unsere ersten Geschäfte mit dem Unternehmen vor etwa 20 Jahren, als wir eine Laserschneidmaschine der vorherigen Generation kauften. Die Maschine zeichnete sich im Laufe der Zeit durch ihre hervorragende Zuverlässigkeit aus, und das überzeugte uns, Prima Power neben verschiedenen anderen Marken für die neue Lösung, nach der wir suchten, erneut in Betracht zu ziehen.“ Nach Erreichen der maximalen Produktionskapazität entschied sich das Unternehmen für eine Neuinvestition, die nicht nur das Schneiden und Zuführen des Materials, also des Blechs, sondern vor allem das Sortieren der bearbeiteten Teile umfasste. Das vorherige System ermöglichte eine kontinuierliche Verarbeitung geschnittener Teile mit Trennung der Komponenten durch einen oder mehrere Bediener, die für die Trennung und Palettierung der Teile auf der Grundlage der verschiedenen Aufträge verantwortlich waren. All dies kostete viel Zeit und führte zu Ineffizienzen, die verständlicherweise auch mögliche Fehler des Bedieners beinhalteten.

„Ein entscheidender Faktor“, erklärt Fasoli, „bei der Wahl des neuen Systems war die Lösung dieses kritischen Problems, oder mit anderen Worten, die Bewertung der Aussicht, den Schritt nach dem Schneiden in einer geordneten und endgültigen Weise zu beschleunigen und die Teile so zu palettieren, dass sie bereit für die nächsten Schritte im Prozess sind, aber auch durch den Einsatz von Sortiersystemen, die die Notwendigkeit manueller Vorgänge vollständig ersetzen würden. Das System von Prima Power hat uns am meisten beeindruckt, sowohl in Bezug auf die Produktionskapazität als auch auf seine hohe Leistung. Im Vergleich zu den Systemen anderer Hersteller war die LST-Sortieranlage der geschnittenen Teile unserer Meinung nach die funktionellste.“

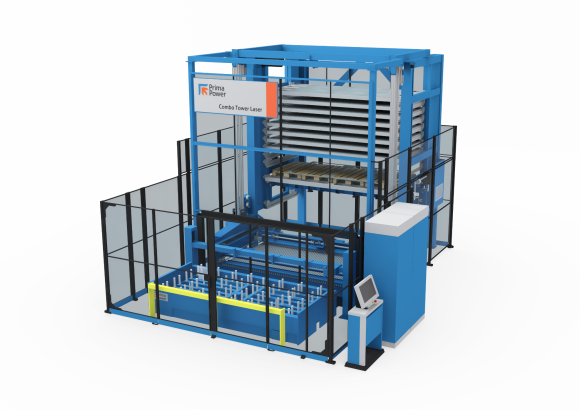

Es ist erwähnenswert, dass die von Tecno-Ventil hergestellten Produkttypen unterschiedliche Materialstärken erfordern (d.h. Halbzeuge hauptsächlich aus dünnem verzinktem Blech zwischen 0,8 und 3 mm). Aus diesem Grund wurde zur Maximierung der Effizienz des Prozesses ein automatisches Doppelturm-Lagersystem gewählt, um auch in diesem Fall sicherzustellen, dass während der Verarbeitung keine Unterbrechungen auftreten und manuelle Eingriffe vermieden werden.

Das System und seine Lösungen

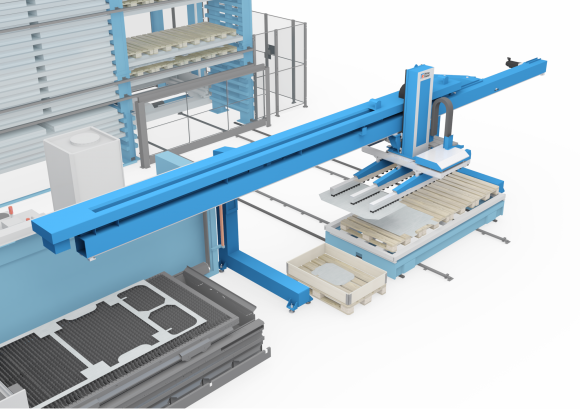

Genauer betrachtet umfasst das Prima Power-System von Tecno-Ventil zunächst eine Laser Genius 1530, eine High-End-2D-Schneidemaschine, die Flexibilität, hervorragende dynamische Leistung und ein hohes Maß an Effizienz und Präzision dank des innovativen Einsatzes von kombinierten Materialien wie Kohlefaser und synthetischem Granit. Der neue Schneidkopf und die optionalen Suiten (Smart Cut, Max Cut und Night Cut) optimieren den Laserschneidprozess für jede Anwendung. Der Compact Tower Twin hingegen ist das flexible System für 2D-Laser, das das Be- und Entladen der bearbeiteten und rohen Bleche auf zwei Lagertürme (mit 26 oder 36 Paletten) integriert. Um den Automatisierungsgrad zu erhöhen und die Anlage noch effizienter zu machen, ist das LST-System, das die geschnittenen Teile dank einfacher Programmierung automatisch kommissioniert und stapelt. Das System ist zuverlässig, genau und effizient und ermöglicht drei verschiedene Verfahren zum Aufnehmen von Teilen: RALC (Robot-Assisted Last Cut), bei dem der Roboter das Teil festhält, bevor der Laser das letzte Profil geschnitten hat; Vorsortieren, bei dem der Roboter während des Schneidens den Arbeitsbereich erreicht und wieder aufgenommen wird, sobald sich der Roboter entfernt; und Sortieren, wo das Teil geschnitten wird, bevor es mit dem außerhalb des Arbeitsbereichs stationären Roboter aufgenommen wird. Um ungewollte Bewegungen während des Sortierens zu vermeiden, verfügt das System über zusätzliche Klammern zum Halten der Bleche.

Der Mehrwert der Prozessdigitalisierung

Nach der neuen Investition verfügt Tecno-Ventil nun über eine Blechschneideabteilung, die aus insgesamt 4 Systemen besteht: zwei Laserschneidesysteme (einschließlich des in diesem Artikel behandelten), eine kombinierte Lasermaschine und eine kombinierte Stanze mit rechtwinkliger Schere. Letzteres ist ein Prima Power SGe Shear Genius, der mit einem Spulensystem verbunden ist, was mehrere Vorteile basierend auf den hergestellten Produkten gewährleistet. „Der Hauptvorteil“, verrät Fasoli, „ist sicherlich die Reduzierung von Materialverschwendung, da Teile mit bestimmten Eigenschaften verarbeitet werden können, die zu nahezu null Abfall oder Ausschuss führen.“

Über 50% seiner Bauteile fertigt das Unternehmen mit der neuen Laserschneidanlage – ein Großteil, der das Fertigungspotenzial der Anlage voll ausschöpft.

„Zusätzlich zu den bereits erwähnten Vorteilen des Sortiersystems“, fügt Fasoli hinzu, „hat uns die Unterstützung des automatischen Be-/Entladelagersystems ermöglicht, die Produktionskapazität erheblich zu steigern und gleichzeitig die Produktionszeit und die Betriebskosten zu senken, da es unbemannte Schichten ermöglicht.”

Die Daten sind objektiv und werden ständig überprüft, dank der Produktion, die bei Tecno-Ventil mithilfe von Industrie 4.0-Technologie mit MES-Software und einer IT-Infrastruktur verwaltet wird, die alle Maschinen, einschließlich der von Prima Power, verbindet.

„Der Schritt in die Digitalisierung“, so Fasoli abschließend, „hat die Verwaltung unserer vielen Artikel, die in der Vergangenheit manuell auf Papier erfasst wurden, dank hochqualifizierter und vor allem gut ausgebildeter Mitarbeiter, die in der Lage waren, sich mit jeder Art von Auftragsproblemen zu befassen, erheblich erleichtert. Es ist leicht vorstellbar, dass der Übergang zum Digitalen nicht einfach ist, wie es in unserem Fall der Fall war, und dies geschieht, wenn innovativere und fortschrittlichere Technologien in den verschiedenen Abteilungen Einzug halten. Es stimmt aber auch, dass es nach dieser anfänglichen Phase des Widerstrebens und Zurückhaltens dieselben Bediener sind, die nicht mehr zurück wollen. Auf jeden Fall haben wir dank technologischer und digitaler Fortschritte in Bezug auf 4IR unser gesamtes Geschäftssystem zweifellos effizienter gestaltet und rationalisiert, das Überwachungs- und Kontrollniveau erhöht und den gesamten Prozess beschleunigt: von der Produktion über die Lagerung bis hin zur Auslieferung. Die geschaffene Infrastruktur ermöglicht es uns, Daten zur kontinuierlichen Verbesserung der Arbeit zu verfolgen und zu messen, Werte zu schaffen, die an den Markt weitergegeben werden, um sie in Zufriedenheit und größere Wettbewerbsfähigkeit für unsere Kunden umzuwandeln.“

Artikel aus der Zeitschrift Lamiera, Ausgabe September 2021

Sie können diesen und andere Artikel in der neuesten Ausgabe von Power Line, dem Magazin von Prima Industrie, lesen. Lesen Sie es hier.

Das System von Prima Power hat uns sowohl in Bezug auf die Produktionskapazität als auch auf seine hohe Leistung beeindruckt. Im Vergleich zu den Anlagen anderer Hersteller war die LST-Sortieranlage der geschnittenen Teile unserer Meinung nach die Funktionellste.

Suchen Sie eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

Laser Genius+

2D-LASERSCHNEIDMASCHINEN

Die Lasermaschine für größere und schwerere Bauteile. Schneller, präziser und günstiger Schneiden.

Sorting system for laser machines (LST)

MATERIALHANDHABUNG

Ein automatisiertes, wirtschaftliches und leistungsstarkes Blechsortiersystem für 2D-Lasermaschinen

Combo Tower Laser

BLECHLAGERSYSTEME