Pourquoi un transformateur de métaux a sauté le pas dans le panneautage

FlexMet continue de modifier son orientation de fabrication, désormais avec un nouvel outil de pliage. Une nouvelle orientation produit et la volonté d'automatiser le pliage ne sont que deux des raisons pour lesquelles FlexMet, à Franklin (Tennessee), utilise une panneauteuse plutôt que de recourir à davantage de presses plieuses pour répondre à ses besoins en matière de pliage.

Reprendre et repartir à zéro ne s'applique pas seulement aux individus. Les entreprises aussi ont parfois besoin d'une remise à zéro.

Joe Bean a acheté un bâtiment de 19 812 mètres carrés à Franklin, dans le Tennessee, au début de l'année 2021. Ce sera le nouveau siège de FlexMet Inc, son entreprise de fabrication de tôlerie de précision.

Il gérait California Precision Products à San Diego depuis 1984, principalement au service des entreprises aérospatiales de la région. L'atelier disposait de capacités de découpe laser CNC, d'usinage, de poinçonnage, de pliage par presse plieuse et de cintrage de tubes, ainsi que de revêtement par poudrage. Il produisait 600 à 700 références différentes par mois pour ses divers clients, ce qui rendait le travail d'un sous-traitant d'autant plus complexe.

De plus, l'emplacement du site n'a pas facilité les choses. La Californie est réputée pour ses impôts élevés et ses réglementations excessives, ce qui ajoute des frais généraux qui pèsent sur la rentabilité de l'entreprise. Ce n'était pas non plus l'endroit idéal pour servir les clients potentiels du Midwest, du Sud-Est et de la côte Est en raison des coûts et des obstacles logistiques.

Avant de déménager, M. Bean avait développé sa propre ligne de produits - des armoires conçues pour garantir l'intégrité des bulletins de vote qui y sont déposés. (Un produit actuellement en cours de développement est une boîte de dépôt intelligente qui peut vérifier l'identification de l'électeur pour la faire correspondre au bulletin de vote).

"J'ai un réel intérêt dans ce domaine et nous avons connu le succès avec ce produit. Nous en vendons dans tout le pays", a déclaré M. Bean.

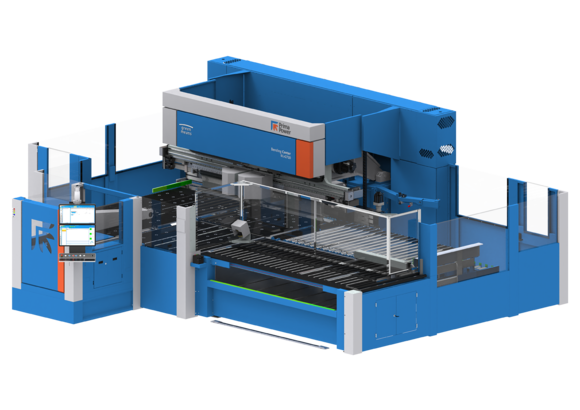

Un élément clé de la capacité de l'entreprise à produire des armoires est sa panneauteuse BCe Smart de Prima Power. C'était l'une des premières machines que M. Bean a mise en service lorsqu'il a ouvert les portes de sa nouvelle entreprise FlexMet à Franklin.

Avec FlexMet, M. Bean espère se concentrer davantage sur ses propres produits, même s'il continue à sous-traiter avec des clients de longue date. Le prochain lancement de produits sera axé sur les armoires et les composants de cuisines extérieures. La panneauteuse jouera également un rôle important dans la production de ces pièces.

En Californie, M. Bean a déclaré que son entreprise disposait de huit presses plieuses et d'une panneauteuse. À Franklin, FlexMet ne dispose que de quatre presses plieuses et d'une panneauteuse.

"Nous avons entendu parler de la panneauteuse alors que nous cherchions à automatiser le cycle de formage dans notre entreprise. C'était aussi simple que cela", a déclaré M. Bean. "Cela a vraiment bien fonctionné."

Ce sont les raisons qui ont poussé FlexMet à acheter la panneauteuse et qui font qu'elle est intéressante pour l'entreprise.

LES BONS OUTILS POUR LES BONNES PIÈCES

Sur une panneauteuse, un manipulateur maintient la pièce en place tandis qu'une paire de lames de pliage entre en contact avec le matériau pour effectuer des courbures vers le haut et vers le bas. Les lames oscillent autour d'un point de pliage unique jusqu'à ce que l'angle souhaité soit atteint dans la pièce. Étant donné que la pièce est pliée de cette manière, seuls certains types de pièces conviennent à ce type de machine. C'est pourquoi les panneaux, tels que ceux qui font partie de la conception d'une armoire, conviennent parfaitement à ces appareils.

Une panneauteuse ne peut pas tout faire, c'est pourquoi FlexMet dispose toujours de presses plieuses. (En fait, M. Bean a déclaré qu'il envisageait d'ajouter une nouvelle presse plieuse dans les mois à venir).

"Tout d'abord, toutes les brides doivent être terminées pour que la pièce puisse être retirée par le manipulateur. Elle se pliera dans les deux sens, mais le dernier pli doit être vers le haut", explique-t-il. "De plus, si vous avez une pièce de moins de 25 pouces, il n'est tout simplement pas logique de la placer sur cette machine.”

NE NÉCESSITE PAS D'OPÉRATEURS QUALIFIÉS

M. Bean a déclaré qu'il pouvait mettre un opérateur en mesure de faire fonctionner la panneauteuse après seulement une semaine de formation. Cela permet à la personne de devenir rapidement un collaborateur précieux dans l'atelier et libère le personnel plus expérimenté pour des tâches qui ajoutent de la valeur aux pièces métalliques traitées, ce qui n'est pas le cas lorsqu'il encadre ses collègues moins expérimentés.

M. Bean a indiqué que presque tous les travaux de la panneauteuse sont programmés hors ligne à l'aide de Master BendCam. Le logiciel possède des capacités de simulation en 3D qui permettent de vérifier les séquences de pliage. Ainsi, l'opérateur n'a plus qu'à choisir la tâche, à charger la pièce et à la décharger une fois qu'elle est terminée.

Pour faire fonctionner la machine, l'opérateur place la tôle sur la table à brosses et lance le travail, ce qui donne le signal au manipulateur d'engager la tôle et de la centrer automatiquement pour le début du cycle de pliage. Contrairement à l'opérateur d'une presse plieuse, qui doit centrer précisément la pièce par rapport à une butée arrière, le manipulateur de la panneauteuse s'en charge pour l'opérateur.

L’opérateur alimente la tôle par incréments au fur et à mesure que les plis sont réalisés d'un côté, puis fait tourner la tôle et l'alimente de la même manière pour poursuivre le pliage. Pour les bords de tôle asymétriques ou les rebords partiels d'un côté de la tôle, la panneauteuse dispose de lames auxiliaires qui peuvent se mettre en place pour s'adapter à l'activité non régulière. Appelées option ASP, les lames se remettent en place à l'extérieur de la zone de pliage lorsque ces formes atypiques sont terminées.

Les opérateurs de la panneauteuse n'ont pas besoin de savoir quoi que ce soit sur la configuration de l'outillage. Tout se fait automatiquement.

Un changeur d'outils automatique réduit le temps entre les travaux. En quelques secondes, les outils qui maintiennent la tôle en place peuvent être retirés ou ajoutés rapidement pour créer une configuration d'outillage correspondant à la pièce qui doit être placée sur la table de brossage. M. Bean estime qu'il ne faut que 15 à 20 secondes pour changer d'outil, ce qui est plus rapide que le changement d'outil sur des cellules de presse plieuse entièrement automatisées.

"Ce processus de fabrication nous permet de produire 10 références différentes à un volume très faible au cours d'une même journée, sans subir les effets de longs temps de préparation", a déclaré M. Bean.

FACILE POUR LES OPÉRATEURS

La panneauteuse prend en charge toute la manipulation de la pièce pendant le cycle de formage. L'opérateur n'a qu'à charger la pièce sur la table à brosses et à la positionner de manière à ce que le manipulateur de la machine puisse la saisir. Les parties latérales de la table de travail de la BCe Smart peuvent être abaissées afin que l'opérateur puisse accéder plus facilement aux tôles pendant le chargement ou le déchargement.

BIENVENUE AUX NOUVELLES ENTREPRISES

M. Bean se dit impatient de voir FlexMet se développer, construire ses propres produits et même accepter des contrats de fabrication pour d'autres grandes entreprises manufacturières du Sud-Est. Des outils tels que la panneauteuse vont permettre de répondre à ces appels d'offres, alors même que l'entreprise cherche à augmenter ses embauches.

"La panneauteuse est très spécifique dans ce qu'elle fait, mais elle est vraiment très performante dans ce qu'elle fait. C'est vraiment l'essentiel", a-t-il déclaré.

FlexMet se forge un nouvel avenir, un panneau à la fois.

Vous trouverez cet article et d'autres témoignages de nos clients dans le nouveau numéro du magazine Power Line .

La version intégrale de cet article a été publiée dans le numéro d'avril 2022 de THE FABICATOR.

Ce processus de fabrication nous permet de produire 10 références différentes à un volume très faible au cours d'une même journée, sans subir les effets de longs temps de préparation.

Vous cherchez une solution similaire pour votre entreprise ? Découvrez-la ici

BCe Smart 2220

PANNEAUTEUSES

L'ergonomie et l'intelligence à la disposition de l'opérateur.

Centre de pliage BCe

PANNEAUTEUSES