Pronti per un’infornata di produttività

Se la cucina italiana è una tra le più famose e rinomate al mondo sicuramente è merito degli chef che hanno esportato le ricette, ma un ruolo importante viene svolto anche da chi produce utensili per la cucina. questo è il business di Gi.Metal, azienda specializzata nella produzione di attrezzature per pizzerie per la cui fase di taglio svolgono un fondamentale contributo i laser di Prima Power.

La pizza è ormai un cibo presente in tutto il mondo. Dove c’è una pizzeria c’è un forno e dove c’è un forno c’è (molto spesso) una pala prodotta da Gi.Metal. L’azienda con sede a Montale, provincia di Pistoia, è ad oggi un vero colosso nella produzione di accessori per la ristorazione ma, ripercorrendo la sua storia, non è sempre stato così. «L’azienda nasce nel 1986 – racconta l’attuale CEO, Marco D’Annibale – fondata da mio padre come bottega di fabbro con l’intenzione di fare tutt’altro. In quel periodo io stavo finendo di studiare ma nel 1988, appena terminati gli studi, sono entrato in azienda e ho iniziato a lavorare in produzione. Ai tempi facevamo già qualche pala per pizza che realizzavamo manualmente in ogni fase: taglio, molatura e montaggio esattamente come si faceva 100 anni fa. Col passare del tempo ci siamo accorti che tali prodotti stavano diventando il nostro core business, così abbiamo deciso di specializzarci e questa è stata la chiave del nostro successo».

Una vocazione artigianale che, sebbene trasformata e rivista in ottica moderna, non è andata a perdersi nel corso degli anni; infatti, nonostante l’importante struttura, l’azienda è sempre attenta ai bisogni della clientela e non esita a produrre tirature limitate o prodotti particolari su esigenza del cliente. «Pale e attrezzature per pizza sono prodotti per i quali bisogna conoscere il cliente e la sua cucina – dichiara D’Annibale – infatti, al mondo non c’è un unico modo per cucinare la pizza e ogni cliente ha i propri gusti e le proprie richieste. Quindi, man mano che entravamo in contatto con nuove realtà, cercavamo di capire le loro preferenze e le loro necessità, spesso sviluppando nuovi prodotti. La nostra difficoltà è stata quindi coniugare la vocazione artigiana con lo spirito industriale e, in questa sfida, la tecnologia è di fondamentale importanza in quanto deve permettere produttività non a scapito della flessibilità».

Oggi Gi.Metal si estende su 8.000mq di stabilimento. All’interno sono presenti un reparto produttivo, un’area dedicata al montaggio e un centro logistico che gestisce l’invio dei prodotti in tutto il mondo visto che un 70% della produzione è destinata appunto all’estero, principalmente verso Europa e America (dove Gi.Metal è presente sia con una sede a Chicago, patria USA della pizza americana, sia in Brasile, a Curitiba). Internamente vengono svolte tutte le fasi di lavorazione lamiera a partire dal taglio della sagoma per il quale l’azienda si avvale di tecnologie laser 2D firmate Prima Power.

TECNOLOGIE MADE IN ITALY PER IL VESSILLO DELLA CUCINA ITALIANA NEL MONDO

Scendendo nel dettaglio delle attrezzature per pizza D’Annibale spiega: «il nostro cliente ha bisogno principalmente di tre oggetti. Il primo è la pala per infornare la pizza, che deve avere almeno la superficie necessaria per adagiare sopra l’impasto tirato; questa è solitamente realizzata in alluminio in modo da garantire leggerezza. Ha poi bisogno di un palettino per ruotare la pizza nel forno, attrezzo che solitamente ha dimensioni più piccole in quanto è da privilegiarsi l’agilità e la maneggevolezza: le dimensioni grandi, infatti, non sono più necessarie in quanto la pizza cuocendosi acquisisce struttura e non è necessario sorreggerla per intero; questo deve essere realizzato in acciaio per resistere alla maggiore esposizione al calore; il terzo attrezzo è la spazzola per pulire il forno».

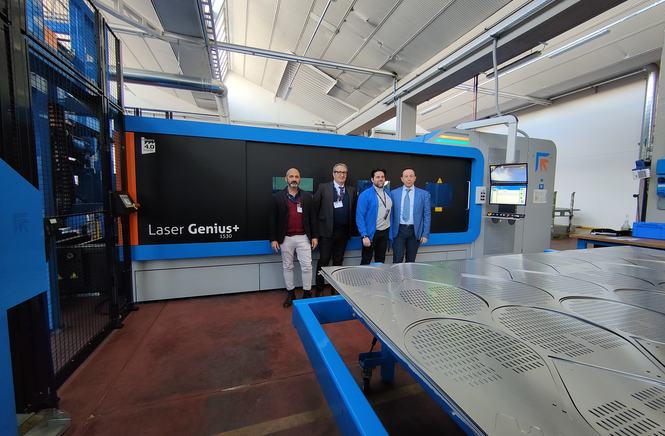

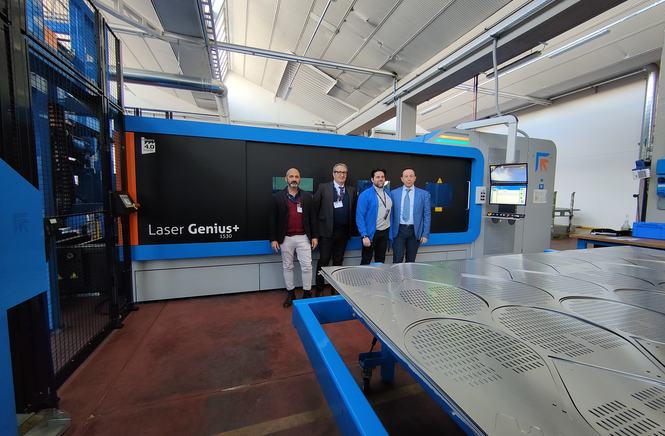

Di tali prodotti Gi.Metal ha completamente internalizzato la parte di lavorazione lamiera. Una volta individuato il materiale, che principalmente è acciaio Inox 441 o acciai pre-temprati oppure alluminio serie 6000, in spessori che vanno da 0,8 mm a 2,5 mm, si procede con la fase di taglio. In questo l’azienda vanta una solida collaborazione con Prima Power, iniziata oltre 15 anni fa con l’acquisto di un laser CO2, seguito da un modello fibra e recentemente rinnovata con un nuovissimo Laser Genius+ con automazione di carico-scarico e magazzino Combo Tower Laser.

Le altre fasi produttive implicano l’utilizzo di laser tubo per lavorare i manici, presso-piegatrici, fresatrici e presse da stampaggio per dare forma e produrre le nervature sulla pala e, infine, satinatrici per il trattamento superficiale. Le uniche lavorazioni esternalizzate a una fidata rete di imprese sono le verniciature e le anodizzazioni, oltre alla produzione di alcuni componenti in plastica. Oltre alle pale, vero fiore all’occhiello di Gi.Metal, l’azienda pistoiese produce anche accessori per la preparazione dell’impasto, per il taglio, per il servizio e per il trasporto oltre a una linea di carrelli per la ristorazione. Tutti prodotti nei quali la lamiera è la vera protagonista.

LA TECNOLOGIA DIETRO LA SEMPLICITÀ

Non è immediato riconoscere che, anche dietro a oggetti così semplici come le pale per pizza, vi sono delle accortezze progettuali e realizzative non banali che spesso fanno la differenza ma che, per essere realizzate, richiedono particolari accorgimenti e una tecnologia all’altezza.

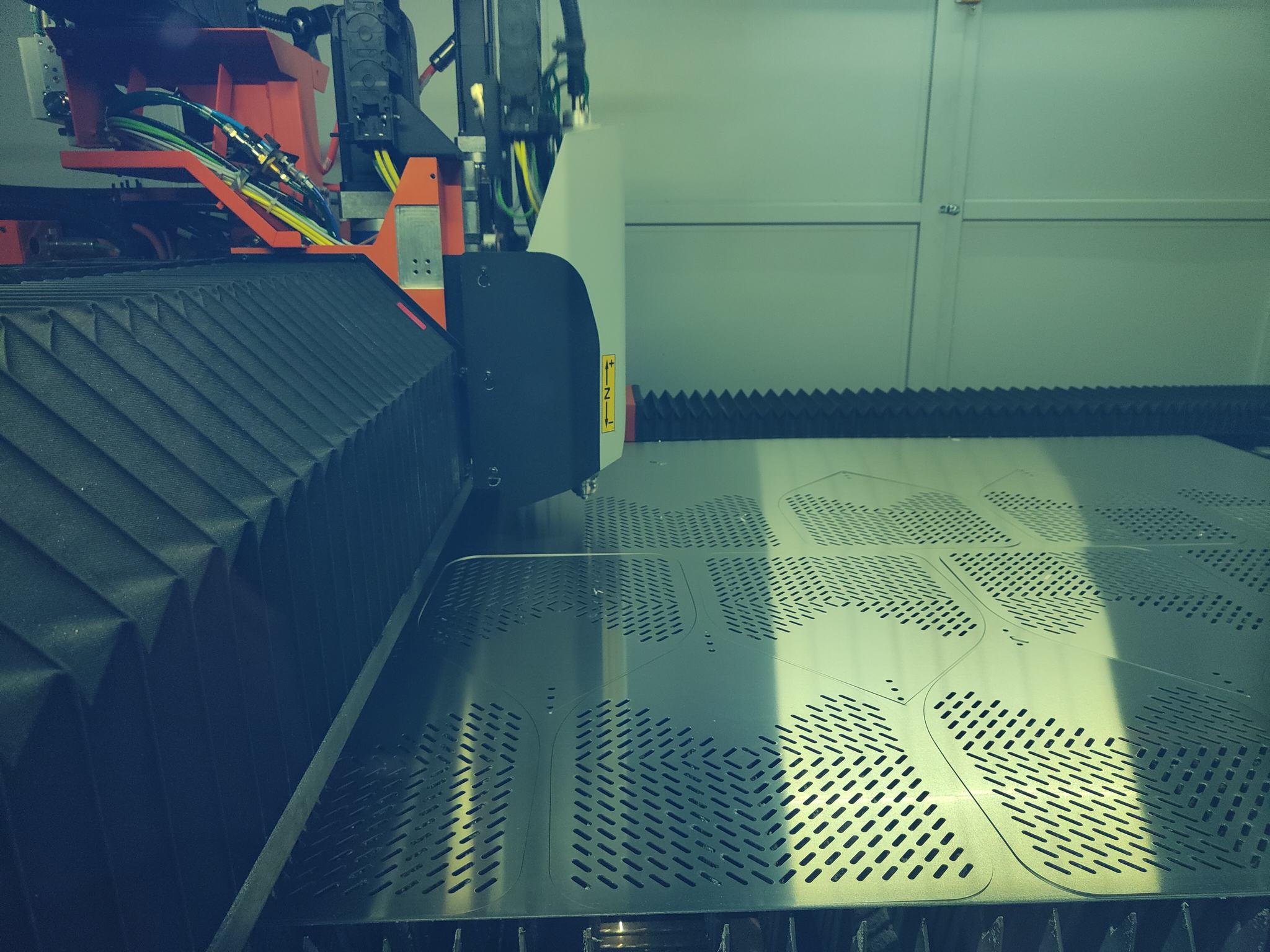

Spiega a tal proposito il CEO: «le forme delle pale sono principalmente tonde o rettangolari, quest’ultima è più facile da utilizzare ma molto dipende dai gusti del pizzaiolo. La caratteristica principale dei nostri prodotti è che alcuni di essi sono forati per permettere di far cadere la farina che viene disposta sulla pala prima di adagiarvi la pizza. Se infatti ne viene depositata troppa, il rischio è che il sapore della pizza cambi oltre che richiedere maggiore pulizia del forno. Non tutti riescono a produrre questi fori. Per noi è stato di importanza fondamentale l’impianto Laser Genius+ in quanto garantisce alti volumi produttivi in virtù delle sue dinamiche e permette la realizzazione di fori puliti dai margini ben definiti, che evitano l’accumularsi di farina».

Proprio le performance nella realizzazione di fori sono uno dei plus di Laser Genius+: basti pensare che, in fase di test presso il Tech Center di Collegno sono stati realizzati ben 11 fori in meno di 5 secondi.

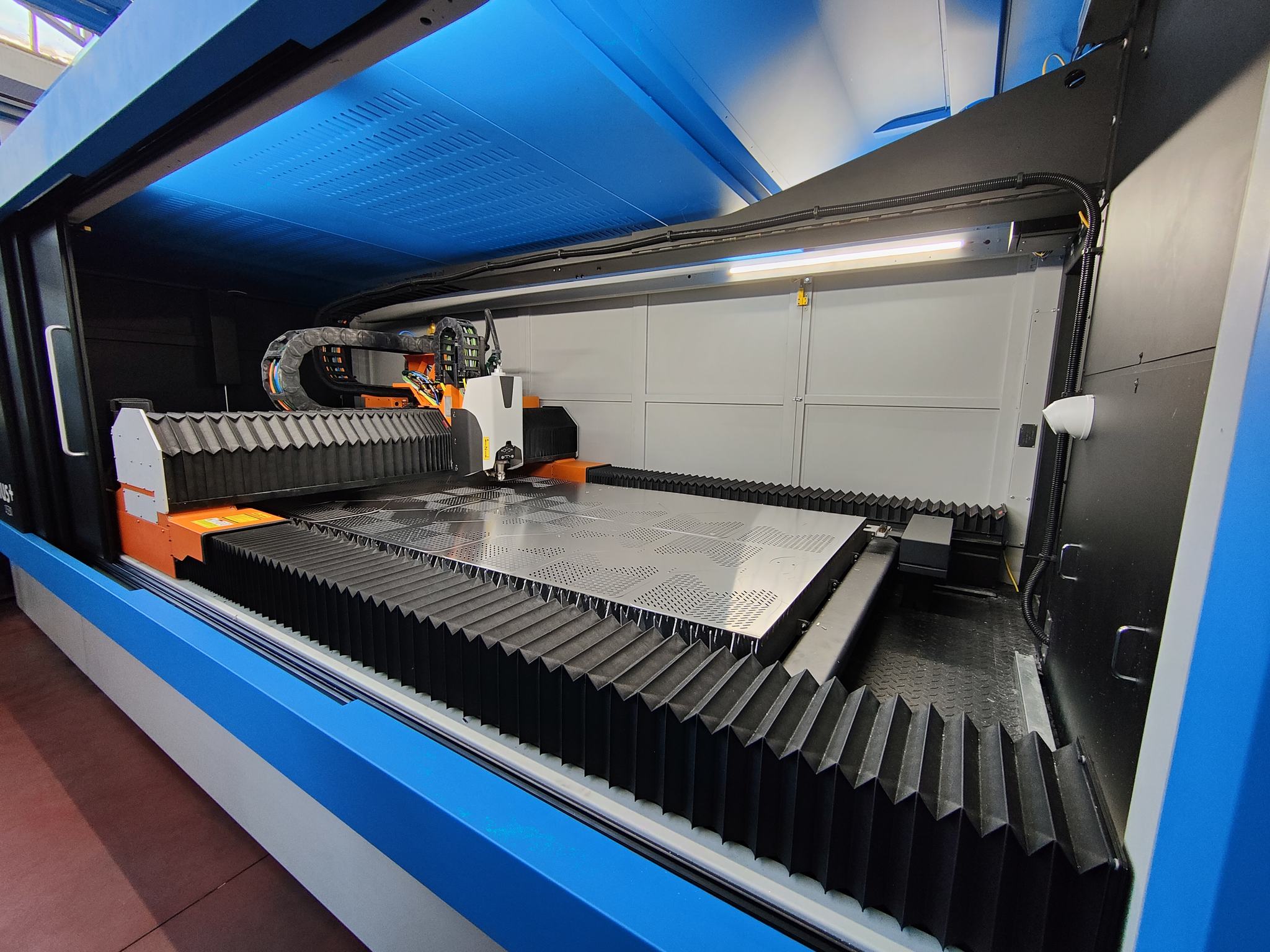

Altro aspetto fondamentale per permettere gli alti volumi produttivi richiesti è l’automazione di cui la Laser Genius+ è dotata. Combo Tower Laser permette alla macchina di lavorare agevolmente in modalità non presidiata, inoltre i tecnici Prima Power hanno implementato una serie di personalizzazioni e migliorie per mantenere la qualità e le finiture estetiche dei semilavorati. «Lavoriamo spessori sottili – dichiara Riccardo Barneschi, direttore di stabilimento di Gi.Metal –, se durante la movimentazione una lamiera si graffia l’anodizzazione non aderisce efficacemente alla pala, di conseguenza la qualità ne risente. Questa era inizialmente una delle nostre perplessità nell’adottare una soluzione con carico e scarico automatizzata ma Prima Power ha saputo risolvere la situazione proponendo dei nastri che permettono uno scorrimento graduale del pezzo verso la baia di scarico senza che vi sia uno sfregamento vero e proprio inserendo inoltre un’interfalda tra i due semilavorati tagliati qualora essi presentino delle parti aguzze».

Non di secondaria importanza, e sempre inerente all’automazione che completa l’impianto, è la gestione degli sfridi: tramite il sistema di Prima Power la gestione dello sfrido è automatica e permette a Gi.Metal un risparmio quantificato in 3-4 ore di lavoro settimanali permettendo al contempo la raccolta differenziata in vari cassoni.

«Siamo molto contenti di aver riconfermato la scelta di Prima Power – dichiara Barneschi – con la Laser Genius+ siamo in grado di tagliare in 40 minuti quello che con un laser CO2 si taglia in 2 ore e con un laser fibra della passata generazione processavamo in poco più di un’ora».

Una scelta rinnovata nel tempo che non è dettata unicamente da performance tecnologiche ma anche dalla flessibilità e dall’approccio al problem solving tipico dell’azienda torinese che è stato particolarmente apprezzato in Gi.Metal. Racconta a tal proposito il direttore di stabilimento: «sebbene avessimo tecnologia Prima Power da oltre 15 anni, al momento di acquistare l’ultimo laser abbiamo interpellato anche altri produttori; la disponibilità dei tecnici Prima Power che hanno analizzato i nostri nesting e i nostri prodotti e ci hanno aiutato a ottimizzare i programmi di taglio – riducendo ad esempio i movimenti della testa nel momento di effettuare forature – è stata un contributo fondamentale al fine di aumentare la produttività e rappresenta uno dei fattori che ci ha permesso di riconfermare la fiducia nel produttore torinese. Al momento dell’installazione della macchina inoltre abbiamo potuto apprezzare la configurazione plug&play della Laser Genius+ che ha permesso un’installazione in tempi record».

TECNOLOGIA 4.0 E ATTENZIONE AL PERSONALE “VECCHIO STAMPO”

Una produzione così efficiente, permeata di filosofia lean, non può prescindere da una completa mappatura e gestione dei dati di processo nei pieni dettami di industria 4.0. Tutte le macchine presenti in azienda, a partire dai laser Prima Power, sono connesse nell’ecosistema azienda in modo da fornire al management una puntuale raccolta di informazioni allo scopo di prendere le decisioni nella maniera più oculata possibile. Il processo non coinvolge solo le macchine di ultima generazione, laser Prima Power in testa, ma anche le tecnologie più datate sono state retrofittate per permettere una completa mappatura dell’area produttiva. Tali flussi di informazioni vengono poi integrati con le fasi a valle e a monte come, ad esempio, il ciclo di fatturazione, gli acquisti e il magazzino in modo da fornire in tempo reale un cruscotto di gestione aziendale fruibile ovunque nel mondo.

A fronte di un approccio così moderno nella gestione dei macchinari in Gi.Metal è chiaro il concetto che per produrre è importante anche l’operatore che sta dietro la macchina, come ben sintetizza il claim dell’azienda “Made with passion”. «A mio avviso è fondamentale l’attenzione alle persone – dichiara D’Annibale – esse non sono macchine ma sono entità ben più complesse, ognuno con le proprie fragilità, ambizioni, speranze, quindi l’empatia è fondamentale. Se si tiene a mente questo concetto si è in grado di creare un ambiente favorevole in azienda grazie al quale i dipendenti si sentono tutelati; con ciò non mi riferisco solo a fornire loro un giusto corrispettivo economico ma anche un buon welfare aziendale, delle premialità e dei percorsi formativi che ne rispecchino le ambizioni».

SEMPRE PRONTI A NUOVE SFIDE

I progetti per il futuro di Gi.Metal passano per il superamento del mondo post pandemia. Per il management era abitudine costante, infatti, girare il mondo frequentando fiere ed esposizioni insieme con le altre aziende del comparto per portare all’estero l’idea di cucina made in Italy; abitudine che negli ultimi due anni si è dovuta ridimensionare ma non ha implicato un freno nel fatturato che è stato in costante aumento.

«Eravamo soliti partecipare a oltre 50 manifestazioni fieristiche prima della pandemia – racconta D’Annibale – e questo era un’ottima occasione per confrontarsi con nuove realtà da cui trarre importanti spunti da tradurre in nuovi prodotti. Negli ultimi anni ho un po’ sofferto il non poter salire su tutti gli aerei che ero solito prendere ma mi auguro che le cose riprenderanno sotto questa nuova normalità e di continuare a scoprire che è sempre possibile produrre qualcosa di nuovo anche in un mondo dove si pensa che tutto sia già stato inventato, portando avanti Gi.Metal così come è adesso: un’industria moderna ma con un’attenzione artigianale al prodotto, capace di contribuire a diffondere il made in Italy nel mondo. E in questo il contributo di un partner, anch’esso made in Italy, come Prima Power sarà sempre più fondamentale».

PRECISIONE E PRODUTTIVITÀ MADE IN COLLEGNO

Velocità, precisione ed efficienza sono i tratti che caratterizzano maggiormente Laser Genius+, l’ultima nata nella gamma di macchine dedicate al taglio laser 2D di Prima Power. Si tratta di una macchina laser in fibra estremamente produttiva e flessibile in grado di adattarsi a ogni layout del cliente senza compromessi in termini di configurazione. Laser Genius+ presenta un'architettura a portale che assicura elevati livelli di stabilità termica e smorzamento delle vibrazioni ed elevata dinamica, grazie anche a motori e trasmissione di dimensioni compatte con maggiore potenza per ingombro e massima efficienza energetica.

Laser Genius+ è una macchina plug&play pensata per facilitare l’installazione permettendo operatività fin da subito e diminuendo i tempi di ritorno sull’investimento; il generatore laser, i refrigeratori, i motori e le ottiche sono integrati all'interno della cabina e garantiscono facilità e rapidità di installazione: bastano due giorni per passare dalla consegna alla produzione in qualsiasi stabilimento.

Per soddisfare le esigenze produttive della più ampia platea di clienti, Laser Genius+ è disponibile in tre taglie: 1530 (con corse degli assi 3.150 x 1.600mm e 1.150kg di carico lavorabile), 2040 (con corse 4.320 x 2.200 mm e un carico massimo lavorabile di 2.100 kg) e 2060 (con corse 6.320 x 2.200 e un carico massimo lavorabile di 3.050 kg). In tutte le versioni la velocità massima raggiungibile in traiettoria è di 180 m/min e sono installabili sorgenti a fibra dai 2 ai 10 kW.

Per garantire la massima produttività Laser Genius+ può essere fornita con tutte le automazioni presenti nel portafoglio Prima Power: dalle soluzioni di carico-scarico ai sistemi di sorting, fino al sistema di produzione flessibile Night Train.

The availability of Prima Power technicians who analysed our nesting and products and helped us optimise our cutting programs was fundamental to increasing productivity and is one of the factors that allowed us to reconfirm our trust in the Turin-based manufacturer.