Gi.Metal, připraven na zvýšení produktivity

Jestliže je italská kuchyně jednou z nejznámějších a nejvyhledávanějších ve světě, pak je to určitě zásluhou šéfkuchařů, ale velmi důležitou roli hrají také výrobci kuchyňského příslušenství. Tak je tomu v případě společnosti Gi.Metal, která se specializuje na výrobu vybavení pro pizzerie za použití laserů od společnosti Prima Power.

Pizza se dnes jí po celém světě. Kde je pizzerie, tam je pec, a kde je pec, tam je s největší pravděpodobností i lopata na pizzu od společnosti Gi.Metal. Dnes je tato italská společnost se sídlem v Montale v provincii Pistoia skutečným gigantem ve výrobě gastronomického příslušenství, ale když se ohlédneme zpět do její historie, nebylo tomu vždy tak.

„Společnost založil v roce 1986 můj otec,“ říká současný generální ředitel Marco D’Annibale, „byla to kovárna se záměrem dělat něco úplně jiného. V té době jsem dokončoval studia a hned po ukončení jsem v roce 1988 nastoupil do firmy a začal pracovat ve výrobě. Už tehdy jsme kromě jiného vyráběli lopaty na pizzu a každá výrobní fáze byla manuální: řezání, obrušování a montáž přesně tak, jak se to dělalo před 100 lety. Postupem času jsme si uvědomili, že se tyto výrobky pomalu stávají naší hlavní obchodní činností, a proto se rozhodli na jejich výrobu specializovat, což bylo klíčem k našemu úspěchu.“

Jedná se o řemeslné povolání, a přestože bylo přizpůsobeno moderní době, nebylo v průběhu let nijak ohroženo; navzdory své rozsáhlé struktuře společnost vždy zohledňuje potřeby svých zákazníků a neváhá vyrábět limitované edice nebo výrobky na míru podle jejich požadavků. „Výroba veškerého vybavení pro výrobu pizzy vyžaduje, abyste znali svého zákazníka a jeho kuchyni,“ říká D’Annibale. „Neexistuje totiž jednotný způsob přípravy pizzy každý zákazník má své vlastní chutě a požadavky. Proto jsme se při spolupráci s novými zákazníky snažili lépe porozumět jejich požadavkům a potřebám, což nás často vedlo k vývoji nových výrobků. Obtížné pro nás bylo zkombinovat naše řemeslné povolání s průmyslovým duchem a v této výzvě je nesmírně důležitá technologie, která musí umožňovat produktivitu bez ohrožení flexibility.“

V současné se výrobní závody společnosti Gi.Metal rozkládají na ploše 8 000 m2, kde se nachází výrobní oddělení, montážní pracoviště a logistické centrum, které řídí rozvoz výrobků do celého světa, neboť 70% produkce je exportováno do zahraničí, především do Evropy a Ameriky (s pobočkou v Chicagu a také v Brazílii, v Curitibě). Všechny fáze výrobního procesu jsou realizovány interně, počínaje řezáním materiálu, k čemuž společnost využívá 2D laserovou technologii Prima Power.

TECHNOLOGIE VYROBENÉ V ITÁLII PRO STANDARD ITALSKÉ KUCHYNĚ PO CELÉM SVĚTĚ

Více do podrobností k příslušenství pro pizzerie, D'Annibale vysvětluje: „Náš zákazník potřebuje především tři výrobky. Na prvním místě je lopata na pizzu, která musí být dostatečně velká, aby na ní bylo možné umístit rozválené těsto; ta je obvykle vyrobena z hliníku, aby byla odlehčená. Dále je zapotřebí lopata, která slouží k otáčení pizzy v peci a je obvykle menší z důvodu lepší obratnosti a ovladatelnosti. Vyrábí se z oceli, aby byla odolná vůči vysokým teplotám. Posledním je kartáč na čištění pece“.

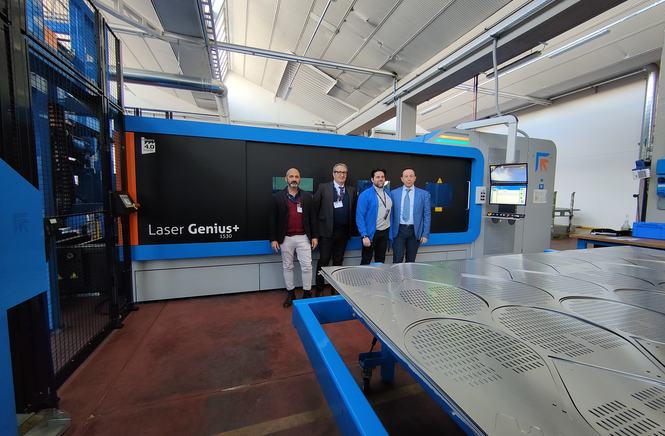

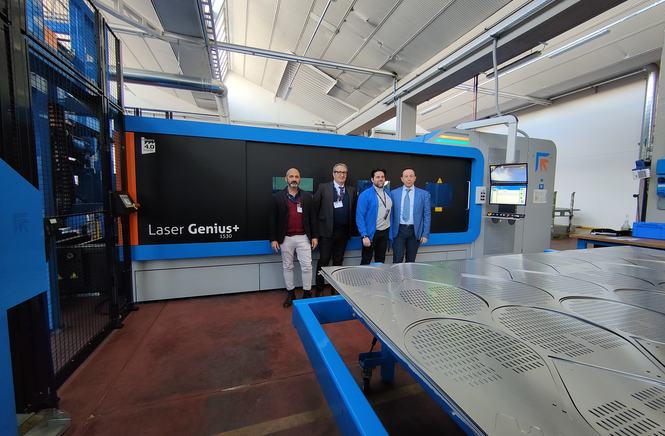

Společnost Gi.Metal zcela internalizovala proces zpracování výrobního materiálu. Po jeho výběru, což je především nerezová (441) nebo tvrzená ocel, případně hliník řady 6000 o tloušťce od 0,8 mm do 2,5 mm, přechází k fázi řezání. Zde se společnost může pochlubit pevnými partnerskými vztahy se společností Prima Power, které začalo před více než 15 lety zakoupením nejdříve CO2 laseru, později pak vláknového laseru, který nedávno vystřídal zcela nový Laser Genius+ s automatizací nakládání a vykládání a skladovací věží Combo Tower. Další výrobní kroky zahrnují použití laserových trubic k obrábění rukojetí, ohraňovacích lisů, frézovacích strojů a tvářecích lisů, a nakonec leštící a satinační stroje pro povrchovou úpravu. Jediné práce, které jsou outsourcovány důvěryhodné síti dodavatelů, jsou lakování a eloxování a výroba několika plastových komponentů. Kromě lopat na pizzu jakožto nejhlavnější produkt se společnost Gi.Metal také věnuje výrobě příslušenství na přípravu, krájení a servírování a jídelních vozíků pro gastronomii. To vše představuje výrobky, ve kterých zpracování plechu hraje hlavní roli.

TECHNOLOGIE, KTERÁ SE SKRÝVÁ ZA JEDNODUCHOSTÍ

Není hned zřejmé, že i za tak jednoduchými věcmi, jako jsou lopaty na pizzu, se skrývají důležité konstrukční a výrobní faktory, které mnohdy rozhodují o všem a které vyžadují přesné plánování a nejmodernější technologie.

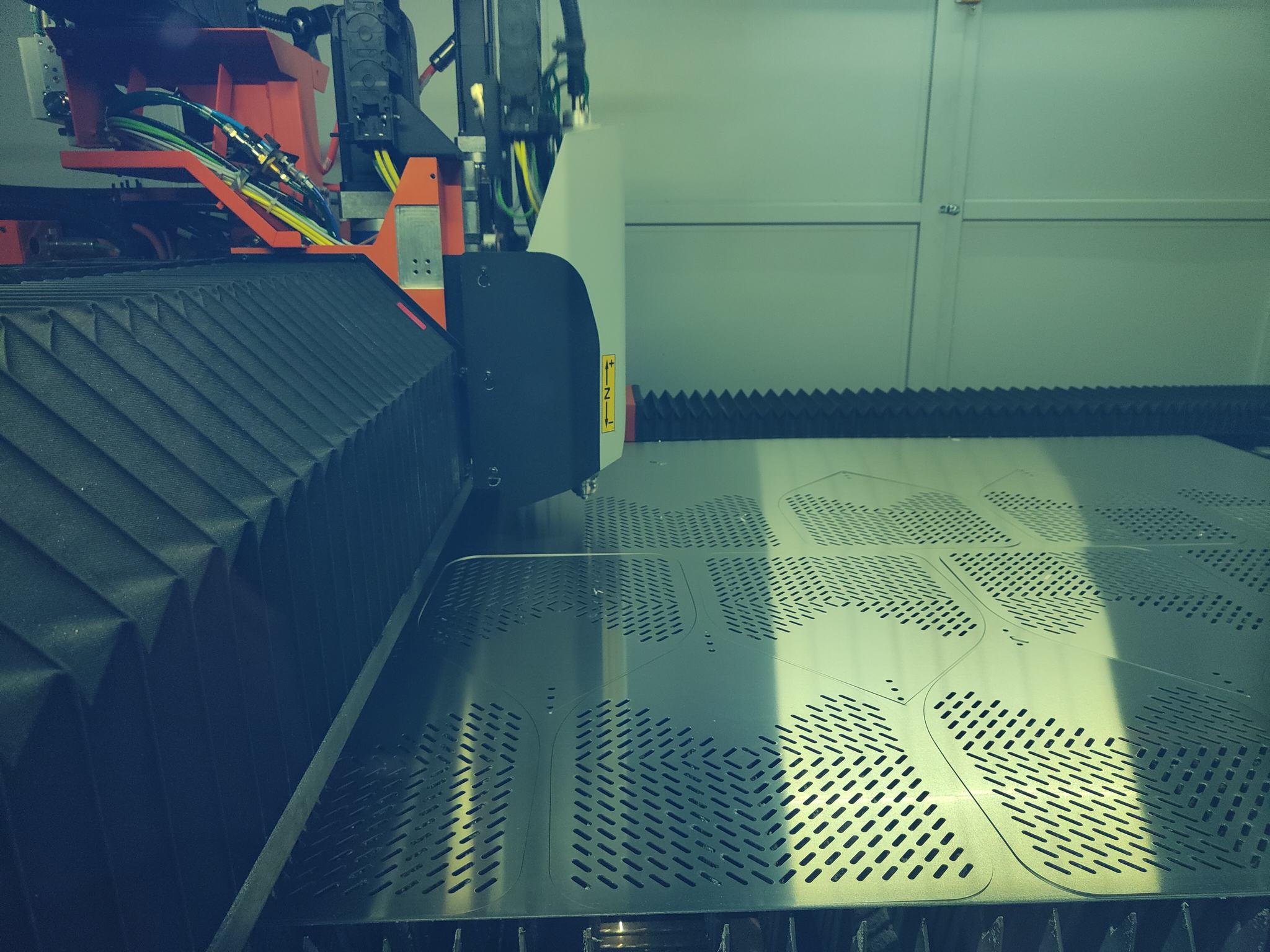

Generální ředitel vysvětluje: „Lopaty na pizzu jsou většinou okrouhlé nebo hranaté, přičemž ty hranaté se používají snadněji, ale hodně záleží na preferencích každého výrobce pizzy. Hlavním charakteristickým prvkem našich výrobků je, že některé z nich mají otvory, které pomáhají odstranit přebytečnou mouku. Příliš mnoho mouky může zkazit chuť pizzy a pec vyžaduje častěji čistit. Ne každý je schopen tyto otvory vyrobit. Systém Laser Genius+ má pro nás zásadní význam, protože díky své dynamice zaručuje vysoký objem výroby a zároveň umožňuje vytvářet otvory s jasně definovanými okraji, což zabraňuje hromadění mouky.

Jednou z výhod Laseru Genius+ je jeho výkon při zhotovování otvorů: během testů v technickém centru v Collegno bylo vypáleno 11 otvorů za méně než 5 sekund.

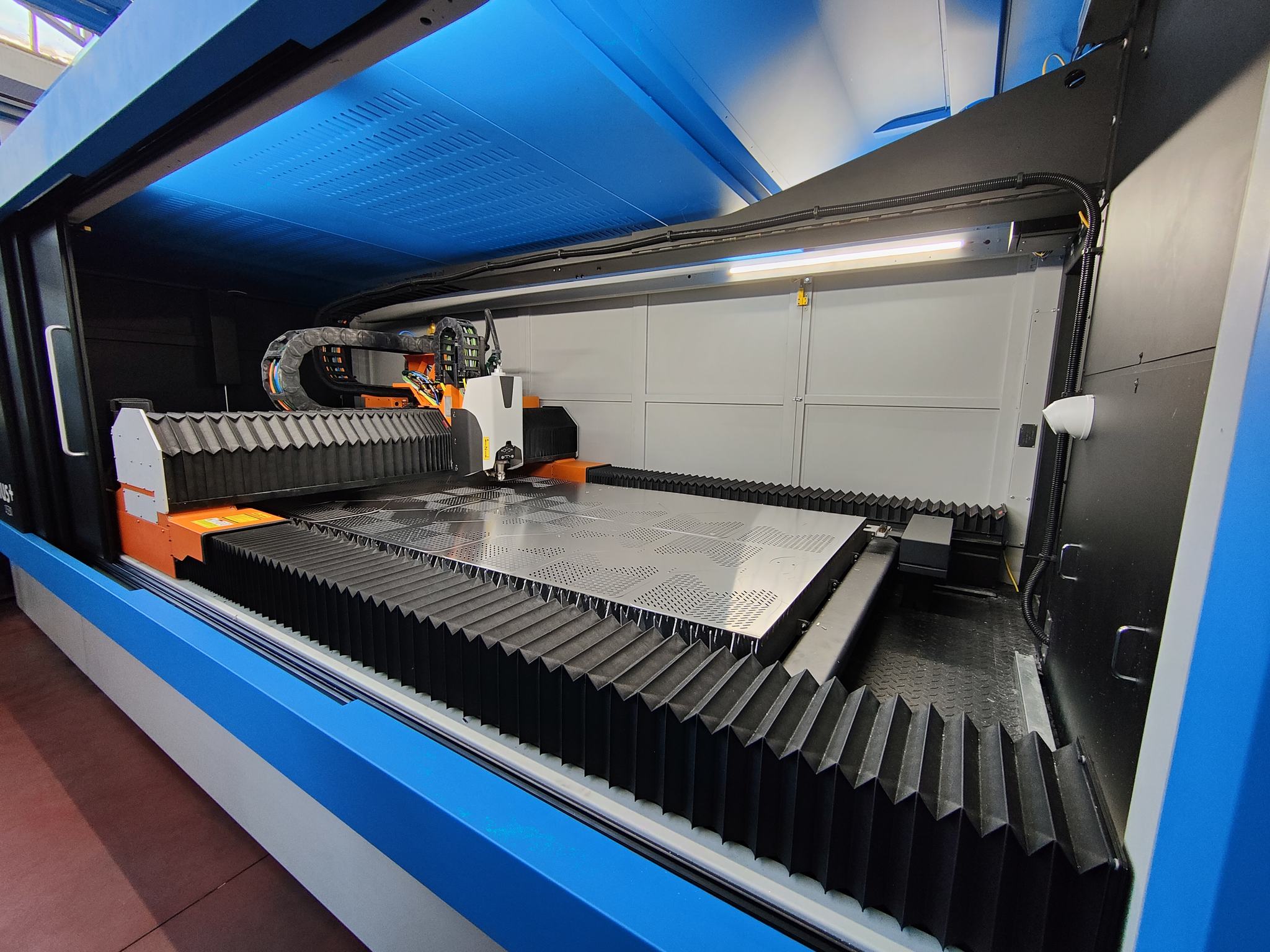

Dalším klíčovým aspektem umožňujícím dosáhnou vysokých objemů výroby je automatizace systému Laser Genius+. Combo Tower Laser umožňuje stroji snadno pracovat bez obsluhy. Techničtí odborníci společnosti Prima Power provedli řadu úprav a vylepšení za účelem zachovat kvalitu a estetickou úpravu polotovarů. „Obrábíme extrémně měkké plechy,“ říká Riccardo Barneschi, ředitel závodu Gi.Metal, „a pokud se plech při manipulaci poškrábe, eloxování se na materiál nepřichytí dostatečně, takže se zhorší kvalita. To byla zpočátku jedna z našich obav z pořízení systému pro automatizaci nakládání a vykládání, ale společnost Prima Power dokázala situaci vyřešit pomocí dopravníkových pásů, které umožňují plynulé posouvání obrobku směrem k vykládací stanici bez jakéhokoli pření a také vkládáním ochranné fólie mezi dva obrobky, pokud mají ostré prvky.

Neméně důležité a současně související s automatizačním systémem je manipulace s odpadem: tento proces je díky systému Prima Power zcela automatický a umožňuje společnosti Gi.Metal dosáhnout úspory 3-4 hodiny práce týdně a zároveň umožňuje třídění odpadu do příslušných odpadových dopravníku.

„Jsme velmi rádi, že jsme znovu potvrdili naší správnou volbu společnosti Prima Power,“ říká Barneschi. „Laser Genius+ nám umožňuje za 40 min zpracovat to, co na původním CO2 laseru trvalo dvě hodiny a vláknový laser předchozí generace zpracoval za více než hodinu.“

Tato důsledná volba je podmíněna nejen technickou výkonností, ale také charakteristickou flexibilitou a přístupem k řešení problémů této turínské společnosti, což bylo značně oceňováno u Gi.Metal. Ředitel závodu vysvětluje: „Přestože využíváme technologii Prima Power již více než 15 let, obrátili jsme se při pořizování našeho nejnovějšího laseru i na jiné výrobce. Dostupnost technických odborníků, kteří prováděli analýzy našeho nestování a výrobků a pomohli nám optimalizovat naše výrobní profily – například snížením rychlosti pohybu hlavy při obrábění – byla zásadní pro zvýšení produktivity a je jedním z faktorů, které nám umožnily znovu potvrdit důvěru tohoto turínského výrobce. Při instalaci stroje jsme zejména ocenili konfiguraci plug&play, která umožnila instalaci v rekordním čase.

TECHNOLOGIE 4.0 A ZAMĚŘENÍ NA “STAROU ŠKOLU”

Takto efektivní výroby, která je inspirována principem úspory, nelze dosáhnout bez kompletního mapování a zpracování provozních údajů v úplném souladu s předpisy Průmyslu 4.0. Všechny strojní zařízení ve společnosti, počínaje lasery Prima Power jsou vzájemně propojeny v rámci podnikového ekosystému, aby manažerům poskytovaly včasné informace a oni mohli činit ta nejlepší možná rozhodnutí. Tento proces se netýká pouze nejnovější generace strojů, ale také starších technologií, které byly modernizovány za účelem umožnit kompletní zmapování výrobního prostoru. Tyto informační toky jsou pak integrovány s navazujícími a předcházejícími fázemi, jako je fakturace, nákup a skladování a vytvářejí tak přehled řízení podniku v reálném čase, který lze využívat kdekoli na světě.

S takovým inovativním přístupem k řízení výroby so společnost Gi.Metal jednoznačně uvědomuje, že obsluha stroje je pro výrobu rovněž důležitá, což nejlépe vystihuje motto společnosti „Vyrobeno s vášní“. „Dle mého názoru je zaměření na zaměstnance klíčové,“ říká D’Annibale, protože se nejedná o stroje, ale mnohem složitější entity, z nichž každá má své vlastní slabosti, ambice a naděje, takže empatie je zásadní. Pokud toto zohledníte, můžete ve firmě vytvořit příznivé prostředí, ve kterém se zaměstnanci cítí bezpečně; tím nemyslím jen to, že je náležitě finančně odměníme, ale také, že jim poskytneme dobré pracovní zázemí, ohodnocení a nezbytné odborné vzdělání/školení, které odráží jejich ambice.“

VŽDY PŘIPRAVEN NA NOVÉ VÝZVY

Společnost Gi.Metal do budoucna počítá s překonáním postpandemického období. Vedení společnosti dříve cestovalo po celém světě a spolu z dalšími výrobci z oboru se účastnilo veletrhů a výstav s clem rozšířit tradici italské kuchyně do zahraničí; kvůli pandemii však nebylo možné v posledních dvou letech tyto cesty realizovat, což však nijak neovlivnilo obrat, který se neustále zvyšuje.

„Před vypuknutím pandemie jsme navštěvovali více než 50 veletrhů,“ říká D’Annibale, „což byla pro nás jedinečná příležitost poznávat nové společnosti, od kterých jsme získávali důležité poznatky k výrobě nových produktů. V uplynulých letech bylo pro mě těžké nemít tuto možnost, ale doufám, že se vše vrátí do normálu a nadále budu mít možnost se přesvědčovat o tom, že je neustále možné vytvářet něco nového i ve světě, kde si mnozí myslí, že vše již bylo vynalezeno, a nadále rozvíjet naši společnost GiMetal“ moderní průmysl s důrazem na řemeslné zpracování s celosvětovou propagací značky ‚Made in Italy‘. Přínos partnera, jako je Prima Power, který rovněž propaguje značku ‚Made in Italy‘, bude v tomto ohledu stále zásadnější.“

PŘESNOST A PRODUKTIVITA VYROBENÁ V COLLEGNO

Rychlost, přesnost a efektivita jsou hlavními znaky zařízení Laser Genius+, nejnovějšího zástupce řady strojů Prima Power určených pro 2D laserové řezání. Jedná se o mimořádně produktivní a flexibilní vláknový laserový stroj, který se dokáže přizpůsobit jakémukoli dispozičnímu uspořádání, aniž by došlo k narušení konfigurace. Laser Genius+ je vybaven portálovou konstrukcí, která zajišťuje vysokou úroveň tepelné stability, tlumení vibrací a vysokou dynamiku, a to i díky kompaktním motorům a převodům s vyšším výkonem a maximální energetickou účinnost.

Laser Genius+ je zařízení typu plug&play navržené tak, aby usnadnilo instalaci, umožnilo okamžitý provoz a zvýšilo návratnost investice. Laserový generátor, chladiče, motory a optika jsou integrovány do stroje, což zaručuje snadnou a rychlou instalaci: pouze dva dny od dodání po zahájení provozu.

Aby bylo možné uspokojit výrobní potřeby co nejširšího okruhu zákazníků, je Laser Genius+ k dispozici ve třech velikostech: : 1530 (se zdvihem osy 3,150 x 1,600 mm a maximálním zatížením 1,150 kg), 2040 (se zdvihem osy 4,320 x 2,200 mm a maximálním zatížením 2,100 kg) a 2060 (se zdvihem osy 6,320 x 2,200 mm a maximálním zatížením 3,050 kg). Maximální dosažitelná trajektorie ve všech provedeních je 180 m/min a lze instalovat zdroje vláken od 2 do 10 kW. Pro zajištění maximální produktivity lže Laser Genius+ dovybavit všemi automatizačními systémy z portfolia společnosti Prima Power: od nakládání a vykládání až po třídění a flexibilní výrobní systém Night Train.

The availability of Prima Power technicians who analysed our nesting and products and helped us optimise our cutting programs was fundamental to increasing productivity and is one of the factors that allowed us to reconfirm our trust in the Turin-based manufacturer.