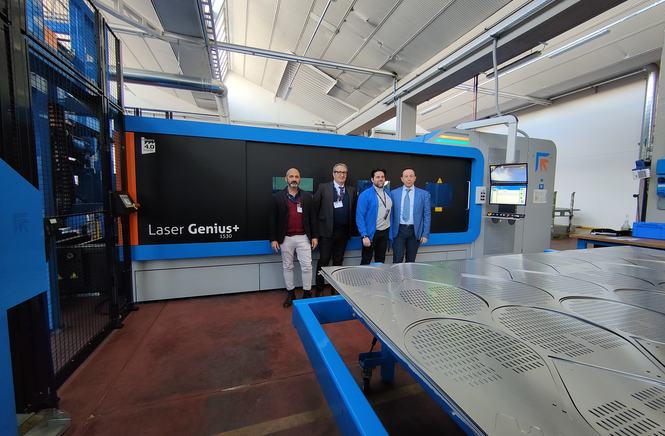

Gi.Metal, prêt pour un lot de production

Si la cuisine italienne est l'une des plus célèbres et des plus renommées au monde, c'est certainement grâce aux chefs qui ont exporté leurs recettes, mais ceux qui produisent des ustensiles de cuisine jouent également un rôle très important. C'est le cas de Gi.Metal, spécialisée dans la fabrication d'équipements pour pizzeria, qui utilisent des lasers Prima Power dans le processus de découpe.

La pizza est désormais consommée dans le monde entier. Là où il y a une pizzeria, il y a un four et là où il y a un four, il y a (très probablement) une pelle fabriquée par Gi.Metal. Aujourd'hui, l'entreprise Montale, située dans la province de Pistoia, est un véritable colosse dans la production d'accessoires pour l'industrie de la restauration mais, en regardant son histoire, il n'en a pas toujours été ainsi. "L'entreprise a été fondée en 1986 par mon père", raconte l'actuel PDG, Marco D'Annibale. "C'était une forge avec l'intention de faire quelque chose de complètement différent. À l'époque, je terminais mes études, mais dès que j'ai terminé en 1988, j'ai rejoint l'entreprise et j'ai commencé à travailler dans la production. À l'époque, nous fabriquions déjà quelques pelles à pizza, et chaque phase était réalisée manuellement : couper, rectifier et assembler, exactement comme cela se faisait il y a 100 ans. Avec le temps, nous nous sommes rendu compte que ces produits devenaient peu à peu notre activité principale, nous avons donc décidé de nous spécialiser et cela a été la clé de notre succès".

Il s'agit d'une vocation artisanale et, bien qu'elle ait été adaptée et remaniée pour s'adapter aux temps modernes, elle n'a pas été compromise au fil des ans ; en effet, malgré sa structure importante, l'entreprise est toujours attentive aux besoins de ses clients et n'hésite pas à produire des éditions limitées ou des produits personnalisés en fonction des exigences des clients. "Les pelures et les équipements pour la fabrication de pizzas nécessitent de connaître le client et sa cuisine", explique D'Annibale. "En effet, il n'y a pas une seule façon de cuisiner la pizza à travers le monde et chaque client a ses propres goûts et exigences. Ainsi, au fur et à mesure que nous entrons en contact avec de nouvelles entreprises, nous essayons de comprendre leurs préférences et leurs besoins, ce qui nous conduit souvent au développement de nouveaux produits. La difficulté pour nous a été de combiner notre vocation artisanale avec l'esprit industriel et, dans ce défi, la technologie est de la plus haute importance car elle doit permettre la productivité sans sacrifier la flexibilité."

Aujourd'hui, Gi.Metal occupe 8 000 m2 d'installations. On y trouve un département de production, une zone de montage et un centre logistique qui gère la livraison des produits dans le monde entier, puisque 70% de la production est destinée à des pays étrangers, principalement en Europe et en Amérique (où Gi.Metal est présente à la fois avec un bureau à Chicago, berceau de la pizza américaine, et au Brésil, à Curitiba). Toutes les phases de travail de la tôle sont réalisées en interne, à commencer par la découpe de la pièce, pour laquelle l'entreprise utilise la technologie laser 2D de Prima Power.

DES TECHNOLOGIES MADE IN ITALY POUR LE STANDARD DE LA CUISINE ITALIENNE DANS LE MONDE ENTIER

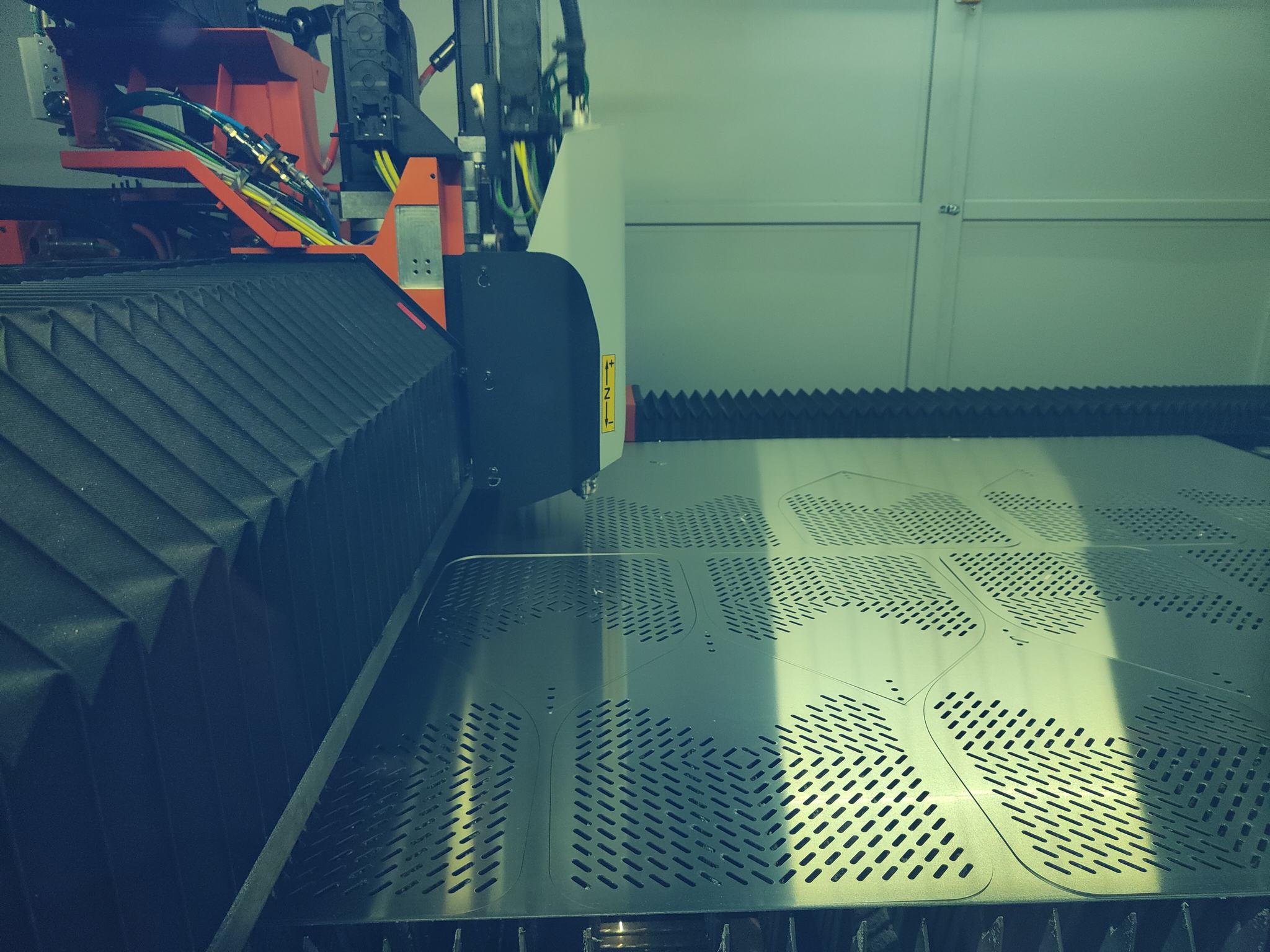

En détaillant l'équipement pour la fabrication des pizzas, D'Annibale explique : "Notre client a principalement besoin de trois éléments. Le premier est la pelle à pizza, qui doit avoir au moins la surface nécessaire pour poser la pâte roulée dessus ; elle est généralement en aluminium pour garantir la légèreté. Ensuite, une pelle plus petite est nécessaire pour faire tourner la pizza dans le four. Cet outil est généralement plus petit, car il est préférable de privilégier l'agilité et la maniabilité : les grandes dimensions ne sont plus nécessaires, car la pizza se structure au fur et à mesure de la cuisson et il n'est pas nécessaire d'avoir un outil qui contienne toute la pizza ; celui-ci doit être en acier pour le protéger de l'exposition accrue à la chaleur ; le troisième outil est la brosse de nettoyage du four".

Gi.Metal a complètement internalisé la partie transformation de la tôle de ces produits. Une fois le matériau identifié, qui est principalement de l'acier inoxydable 441 ou de l'acier pré-durci ou encore de l'aluminium série 6000 dans des épaisseurs allant de 0,8 mm à 2,5 mm, on passe à la phase de découpe. Pour cela, l'entreprise peut se targuer d'un solide partenariat avec Prima Power, qui a débuté il y a plus de 15 ans avec l'achat d'un laser CO2, suivi d'un modèle fibre et récemment renouvelé avec un tout nouveau Laser Genius+ avec automatisation du chargement/déchargement et Combo Tower Laser. Les autres étapes de la production impliquent l'utilisation de tubes laser pour usiner les poignées, de presses plieuses, de fraiseuses et de presses à mouler pour façonner et produire les nervures sur la peau et, enfin, de machines à satiner pour le traitement de surface. Les seuls travaux confiés à un réseau d'entreprises de confiance sont la peinture et l'anodisation, ainsi que la production de quelques composants en plastique. Outre les pelles, le produit phare de Gi.Metal, l'entreprise de Pistoia produit également des accessoires pour la préparation, la découpe, le service et le transport de la pâte, ainsi qu'une ligne de chariots pour le secteur de la restauration. Autant de produits dans lesquels la tôle joue un rôle de premier plan

LA TECHNOLOGIE AU SERVICE DE LA SIMPLICITÉ

On ne s'aperçoit pas tout de suite que, même derrière des pièces aussi simples que les pelles à pizza, il y a des facteurs importants de conception et de fabrication qui font souvent toute la différence, et qui nécessitent une planification précise et une technologie de pointe.

Le PDG explique : "Les pelles sont principalement rondes ou rectangulaires, ces dernières étant plus faciles à utiliser mais beaucoup dépend des goûts du pizzaïolo. La principale caractéristique de nos produits est que certains d'entre eux sont dotés de trous qui permettent d'éliminer l'excès de farine de la pelle avant d'y placer la pizza. S'il y a trop de farine, le goût de la pizza ne sera pas le même et le four devra être nettoyé plus souvent. Tout le monde n'est pas en mesure de réaliser ces trous. Le Laser Genius+ a été d'une importance capitale pour nous car il garantit des volumes de production élevés grâce à sa dynamique tout en permettant la création de trous propres avec des bords bien définis, ce qui évite l'accumulation de farine."

L'un des avantages du Laser Genius+ est sa performance dans la réalisation de trous : lors des tests effectués au Tech Center de Collegno, 11 trous ont été réalisés en moins de 5 secondes.

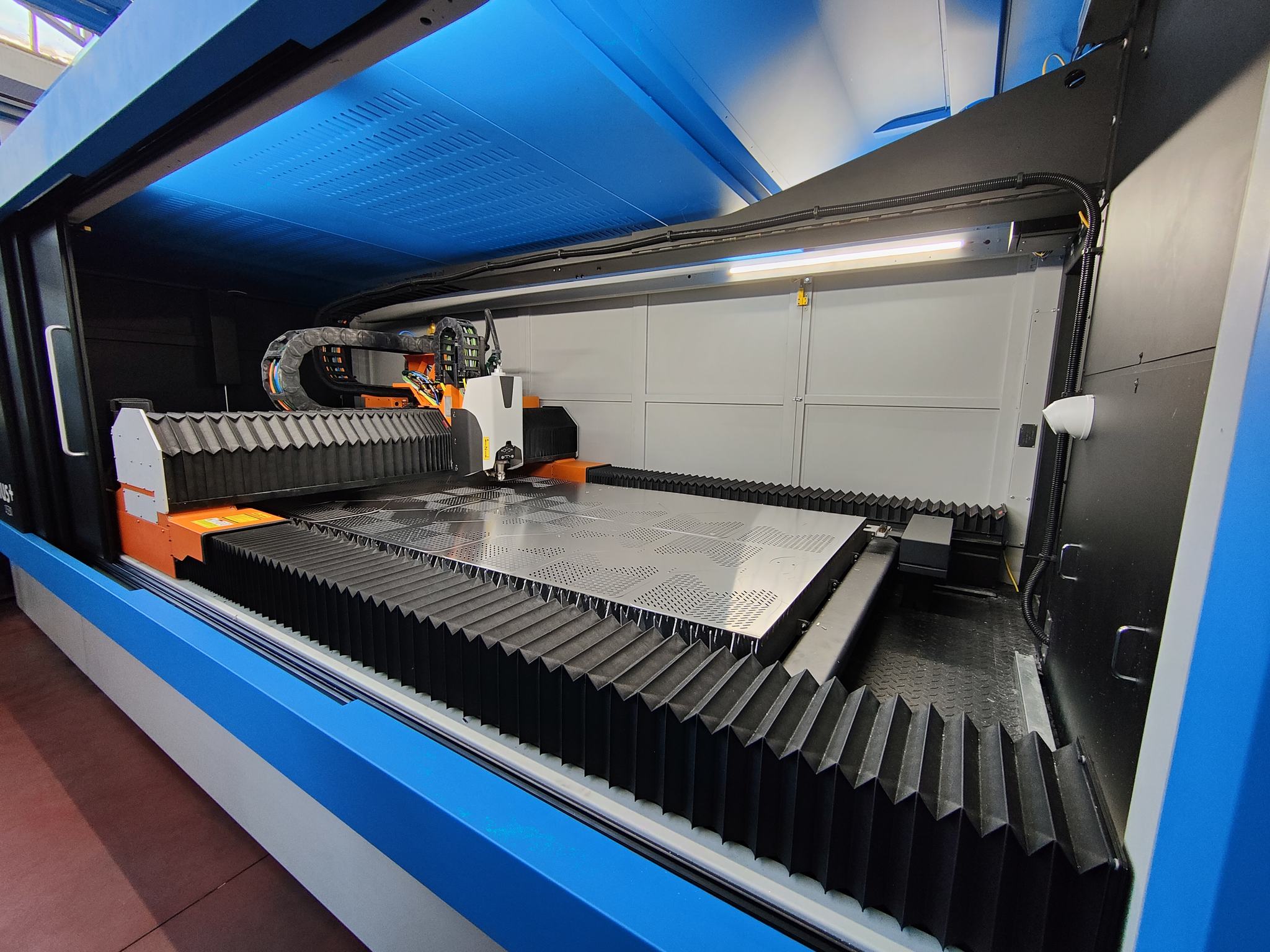

L'automatisation du Laser Genius+ est un autre aspect essentiel pour permettre les volumes de production élevés requis. Grâce au Combo Tower Laser, la machine peut facilement fonctionner sans opérateur, et les techniciens de Prima Power ont mis en œuvre une série de personnalisations et d'améliorations pour maintenir la qualité et la finition esthétique des produits semi-finis. "Nous usinons des tôles extrêmement fines", explique Riccardo Barneschi, directeur d'usine chez Gi.Metal, "et si une tôle est rayée pendant la manutention, l'anodisation n'adhère pas efficacement à la peau, ce qui nuit à la qualité. C'était au départ l'une de nos préoccupations quant à l'adoption d'une solution de chargement et de déchargement automatisés, mais Prima Power a pu résoudre la situation en proposant des courroies qui permettent à la pièce de glisser progressivement vers le quai de déchargement sans frottement réel, et aussi en insérant une tôle de séparation entre les deux produits semi-finis s'ils ont des parties pointues.

Non moins importante et toujours liée au système d'automatisation qui complète l'installation est la gestion des déchets : la gestion des déchets par le système Prima Power est automatique et permet à Gi.Metal une économie quantifiée de 3-4 heures de travail par semaine tout en permettant la séparation des matériaux dans différents bacs.

"Nous sommes très heureux d'avoir reconfirmé notre choix de Prima Power", déclare Barneschi. "Avec le Laser Genius+, nous sommes en mesure de découper en 40 minutes ce qu'un laser CO2 découpe en deux heures et ce qu'il fallait à un laser fibre de génération précédente pour traiter en un peu plus d'une heure."

Ce choix cohérent n'est pas seulement déterminé par les performances technologiques, mais aussi par la flexibilité et l'approche de la résolution des problèmes qui caractérisent l'entreprise turinoise et qui ont été très appréciées par Gi.Metal. Le directeur de l'usine explique : "Bien que nous disposions de la technologie Prima Power depuis plus de 15 ans, nous avons également consulté d'autres fabricants avant d'acheter notre dernier laser. La disponibilité des techniciens de Prima Power qui analysaient nos imbrications et nos produits et nous aidaient à optimiser nos programmes de coupe - par exemple en réduisant les mouvements de la tête lors du perçage - a été fondamentale pour augmenter la productivité et est l'un des facteurs qui nous a permis de reconfirmer notre confiance dans le fabricant turinois. Lors de l'installation de la machine, nous avons également pu apprécier la configuration plug&play du Laser Genius+, qui a permis une installation en un temps record.

LA TECHNOLOGIE 4.0 ET L'ACCENT MIS SUR LE PERSONNEL " DE LA VIEILLE ÉCOLE ".

Une production aussi efficace, imprégnée d'une philosophie lean, ne peut être réalisée sans une cartographie et une gestion complètes des données du processus, en totale conformité avec les diktats de l'industrie 4.0. Toutes les machines de l'entreprise, à commencer par les lasers Prima Power, sont connectées au sein de l'écosystème de l'entreprise pour fournir aux gestionnaires des informations en temps opportun afin qu'ils puissent prendre les meilleures décisions possibles. Le processus n'implique pas seulement la dernière génération de machines, avec les lasers Prima Power en premier plan, mais des technologies plus anciennes ont également été mises à niveau pour permettre une cartographie complète de la zone de production. Ces flux d'informations sont ensuite intégrés aux phases en aval et en amont, telles que la facturation, les achats et l'entreposage, afin de fournir un tableau de bord de gestion commerciale en temps réel qui peut être utilisé partout dans le monde.

Avec une approche aussi moderne de la gestion des machines, Gi.Metal comprend clairement que l'opérateur derrière la machine est tout aussi important pour la production, comme le résume parfaitement la devise de l'entreprise " Fabriqué avec passion ". "À mon avis, l'accent mis sur les personnes est essentiel", déclare M. D'Annibale, "car elles ne sont pas des machines mais des entités beaucoup plus complexes, chacune ayant ses propres fragilités, ambitions et espoirs, l'empathie est donc essentielle. Si vous gardez cela à l'esprit, vous pouvez créer dans l'entreprise un environnement favorable dans lequel les employés se sentent protégés ; j'entends par là qu'il ne suffit pas de leur offrir une juste récompense financière, mais aussi un bon bien-être dans l'entreprise, des récompenses et une formation à la hauteur de leurs ambitions."

TOUJOURS PRÊT POUR DE NOUVEAUX DÉFIS

Pour Gi.Metal, l'avenir passe par le dépassement du monde post-Covid. La direction avait l'habitude de voyager dans le monde entier pour participer à des salons et à des expositions avec d'autres entreprises du secteur afin de faire connaître la cuisine italienne à l'étranger ; cette habitude a dû être abandonnée au cours des deux dernières années, mais cela n'a pas empêché le chiffre d'affaires d'augmenter constamment.

"Avant la pandémie, nous participions à plus de 50 foires commerciales", explique M. D'Annibale, "et c'était une excellente occasion de rencontrer de nouvelles entreprises dont nous tirions des idées importantes à concrétiser en nouveaux produits. Ces dernières années, il m'a été difficile de ne pas pouvoir prendre tous les vols que j'avais l'habitude de prendre, mais j'espère que les choses reprendront sous cette nouvelle normalité et que je continuerai à découvrir qu'il est toujours possible de créer quelque chose de nouveau, même dans un monde où les gens pensent que tout a déjà été inventé, en continuant à faire avancer Gi.Metal telle qu'elle est aujourd'hui : une industrie moderne mais qui met l'accent sur l'artisanat, tout en promouvant le label Made in Italy dans le monde entier. La contribution d'un partenaire comme Prima Power, qui promeut également le label Made in Italy, sera de plus en plus fondamentale à cet égard."

PRÉCISION ET PRODUCTIVITÉ MADE IN COLLEGNO

Vitesse, précision et efficacité sont les principales caractéristiques du Laser Genius+, le dernière né de la gamme de machines Prima Power dédiées à la découpe laser 2D. Il s'agit d'une machine laser fibre extrêmement productive et flexible qui peut s'adapter à n'importe quel layout du client sans compromettre la configuration. Laser Genius+ est doté d'une architecture à portique qui assure des niveaux élevés de stabilité thermique, d'amortissement des vibrations et de dynamique élevée, également grâce à des moteurs et une transmission compacts offrant une plus grande puissance par rapport à l'encombrement et une efficacité énergétique maximale.

Laser Genius+ est une machine plug&play conçue pour faciliter l'installation, permettant une exploitation immédiate et réduisant le retour sur investissement. Le générateur laser, les refroidisseurs, les moteurs et les optiques sont intégrés dans la cabine et garantissent une installation facile et rapide : il suffit de deux jours entre la livraison et la production dans n'importe quelle usine.

Pour répondre aux besoins de production du plus grand nombre de clients, Laser Genius+ est disponible en trois tailles : 1530 (avec des courses d'axe de 3 150 x 1 600 mm et une charge usinable maximale de 1 150 kg), 2040 (avec des courses d'axe de 4 320 x 2 200 mm et une charge usinable maximale de 2 100 kg) et 2060 (avec des courses d'axe de 6 320 x 2 200 mm et une charge usinable maximale de 3 050 kg). La vitesse de trajectoire maximale réalisable dans toutes les versions est de 180 m/min et des sources de fibres de 2 à 10 kW peuvent être installées. Pour assurer une productivité maximale, Laser Genius+ peut être fourni avec tous les automatismes de la gamme Prima Power : des solutions de chargement et de déchargement aux systèmes de tri et au système de fabrication flexible Night Train.

La disponibilité des techniciens de Prima Power qui ont analysé nos imbrications et nos produits et nous ont aidés à optimiser nos programmes de coupe a été fondamentale pour augmenter la productivité et c'est l'un des facteurs qui nous a permis de reconfirmer notre confiance dans le fabricant turinois.