JST, 能够始终对客户说“yes”,拥有这样的正确设备是无价的

开关柜是按订单设计产品,订单和订单之间有很多的差异,加工的钣金零件也不尽相同。自动化冲剪复合机促使全新的JST电力开关设备制造厂能够出色地完成小批量生产。

开关柜是按订单设计产品,订单和订单之间有很多的差异,加工的钣金零件也不尽相同。自动化冲剪复合机促使全新的JST电力开关设备制造厂能够出色地完成小批量生产。

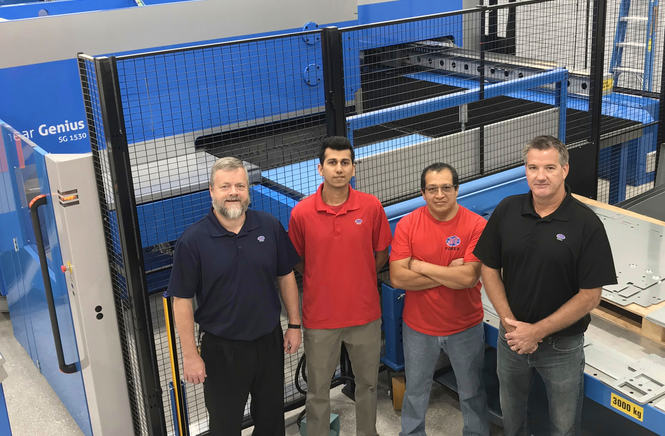

JST电力设备的传统业务是变压器制造。该公司最初位于新泽西州,同时也在墨西哥和中国拥有变压器和开关设备生产设施。在过去的几个月中,该公司在佛罗里达州玛丽湖打造了一个全新的制造基地,以开发一条新的产品线:空气绝缘开关设备,并试图最大可能的实现佛罗里达工厂的垂直整合。该项目直接落到了运营副总裁Mark Smith肩上。

Smith于2020年7月加入JST,负责制定玛丽湖工厂的初始启动运营计划,包括购买升级制造能力。

Smith回忆道:“我在2020年的部分工作是决定扩张需要有多大。”。“我之前在其他公司的就职经历,既包括了完全集成的整体制造商,也有完全没有垂直整合的公司。”

“如今,我们在佛罗里达州的工厂完全垂直整合,确保了产品质量,同时缩短了交付周期。”。“我们的钣金制造能力包括冲压、剪切、成型、折弯和粉末涂层。”

项目落地:数控冲剪复合机和伺服电动折弯机

Smith开始了他的工作,他进行了为期数周的研究,并与设备制造商举行了多次会谈,以评估工厂钣金制造车间的设备制造能力——在现有的于2019年收购的占地57,000平方英尺的车间的基础上,又全新打造的一个6,000平方英尺的车间。不久之后,他带领JST管理团队购买了一台伺服电动冲剪复合机Shear Genius,该复合机配备了普玛宝的 Combo Tower料库,用于存储金属板材。同样提上采购议程的还有:普玛宝的eP系列伺服电动折弯机

Smith说:“在建立我们自己的制造部门之前,我们将钣金工作外包到了海外。”。“当时将新产品推向市场的开发周期与我们的新开关设备项目有着同样重要的比重,持续了5到8年。”

“在这种情况下,利用新的制造部门,”Smith继续说道, “我们能够在短短14个月内推出新的产品线。开关设备是按订单设计产品;订单和订单之间有很多差异,这种差异通常只影响少数钢构件,并不能引起太多的合同制造商的兴趣。快速打样工作也是如此。我们全新的钣金制造设备使我们能够从我们的下级供应商那里拿走小批量和快速打样订单,这样我们就不会干扰他们的运营。”

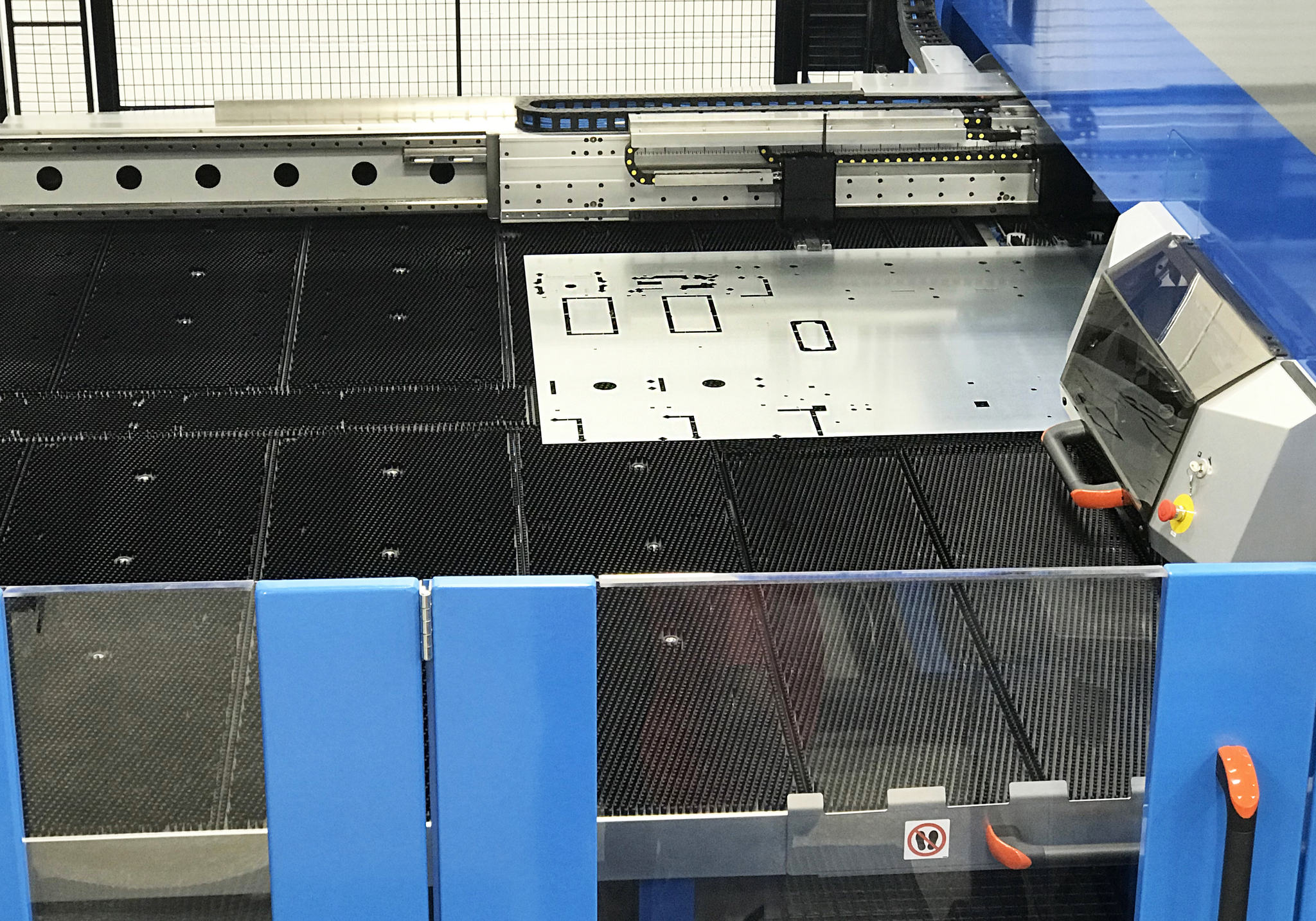

冲剪复合机可以快速处理整张板材

Shear Genius的集成冲剪概念,能够将全尺寸板材直接转化为成品。这些部件可以被输送到最终生产阶段,以便直接与最终开关设备组件集成。Shear Genius SGe冲剪复合机的核心:一台升级的伺服电动冲床,冲压力达30公吨、速度最大1000次/分钟、转塔最大旋转速度250转/分、板材定位速度150米/分钟。直角剪切机采用伺服电动驱动系统,可提供快速且完全由数控控制的剪切运动。该设备可以剪切4毫米厚的低碳钢薄板, 5毫米厚的铝板以及 3毫米厚的不锈钢。并集成了自动上料,以及自动的可编程的零件下料和零件分拣。

Smith补充道:“我们也很欣赏能够将SolidWorks CAD文件直接导入设备的能力,这样我们不必总是离线编程。这让我们能够摆脱束缚,大大提高了灵活性。虽然我们可以离线编程进行排版并优化板材利用率,但我们不必非得这样做。”。如果我们立时需要一个零件,我们可以将SolidWorks图纸导入到设备上制作零件。我们很喜欢这样。进入市场的速度和对客户说“yes”的能力是无价的。这就是为什么我们投资购买复合机而不是购买单机。很多制造商,当他们的客户需要特别的东西时,他们会说“No”。 而无论客户的需求如何,我们都想对他们说‘yes’。”

SGe冲剪复合机不会产生废料浪费,并且无需进行包括去毛刺在内的昂贵的二次操作。通过使用集成直角剪切,零件外部不会产生锯齿边缘。整张4x8英尺或5x10英尺的板材可自动从料塔中取出,上载到设备中并进行整理,无需人工干预,确保准确性。而且,固定板材进行冲压的压爪也可用于固定板材进行剪切。随着冲剪切复合机的上料、冲压、成型和上顶成型以及下料、分拣和码垛的自动化,最终得到的成品零件几乎没有废料,保证最少的人工参与 以及最优的生产率。

设备操作员Milton Fuentes补充道:“另一个非常好的功能是上顶成型功能,用于成型百叶窗和其他功能。”。“我们有专门的刀具来进行这些操作。”

“本质上,”Smith说,“Shear Genius从一张全尺寸的板材开始,到自动上料、冲孔、成型、剪切和成品下料—所有这些自动化过程都在一次操作中完成。”

Fuentes介绍:“我们不必抖落零件,也不必处理废料,这对我来说是一个巨大的优势。”。“设备的占地面积也非常小,这对我们来说非常重要。”

完美的补充:COMBO TOWER料库以及伺服电动折弯机

10层Combo Tower料库使JST能够储存多种规格的镀锌冷轧钢、不锈钢和铝。

Smith说:“这节省了很大的空间,非常适合追踪材料。它很快就收回了成本。”。总的来说,SGe冲剪复合机和Combo Tower料库“大大缩短了我们新产品的面世时间,”Smith继续说道。“我们现在可以在几个小时内完成从概念到打样的转变,而我们的供应商在新冠疫情期间的交付周期从6周延长到8周。拥有这种内部能力使我们能够在一个又一个交付周期内保证如期交货。”

同时,在自动冲剪机的下游,几乎每一个高效的生产单元制造的产品都会进入普玛宝 eP系列的折弯机。Smith称赞折弯机始终能够跟上零件的恒定流动,这是因为其伺服电动驱动系统具有高效的加速、减速和快速响应时间。

“与我习惯的传统液压折弯机相比,”Smith说,“伺服电动折弯机的快速设置、操作速度和质量大大提高了生产力,缩短了加工周期。”

该折弯机型号为eP 1336,采用了普玛宝的升级后挡,普玛宝优化了系统刚性,牢固的整体钢架替代了铝、Z轴采用双硬化直线导轨,X轴采用双导轨。Smith选择为折弯机配备可选折弯从动件,以避免在折弯较大零件时需要额外的操作员,并有助于确保折弯角度的准确性。技术规格:折弯力130吨,折弯长度144英寸,立柱之间为155英寸。皮带轮传送系统由伺服驱动器驱动,将折弯力分布在整个折弯长度,,因此折弯角度的准确性和一致性得到了优化。该系统由固定辊和活动辊组成,分布在上梁的总工作长度上。伺服电机驱动提供卓越的运动控制和精度。而且,Smith选配了CNC数控挠度补偿功能,以自动补偿下框架的偏离。

普玛宝eP系列折弯机基于刚性的O型框架设计,因为没有横向移位,即使在受力变形的情况下也能保证刀具的校准。上梁相对于下梁的位置通过双Y1和Y2双线性编码器测量,编码器不附在机床框架上,而是以床身为基准。根据普玛宝的说法,当边框在负载之下变形时,滑块的定位精度不受影响,即使在偏心折弯操作过程中也能保持准确的定位。滑块可重复精度为:±0.005 mm。

Smith说:“我们能够将长度为100或200mm的小型分段式模具组合成自定义长度,而不是处理较大的模具。”,“与必须完全移除一个大的模具并用另一个模具替换以适应新的设置相比,这大大减少了设置时间。而且,我们获得了首件质量,每次设置都没有零件报废。我曾经习惯于在每次设置时丢弃第一个零件。”

Smith总结道:“全新的钣金制造设备使我们能够应对开关设备行业常见的小批量生产、单件生产及后期的设计变更。”。“我们的加工车间的设计初衷就是为了应对定制业务和快速打样需求。我们接的每一个订单都是定制的。我们很清楚的知道我们并不是为了寻求高利用率和快速投资回报。我们想要是这些能力。”

Overall, the SGe and Combo Tower have shortened dramatically our lead time to market. Having this in-house capability has allowed us to stay on schedule for a number of deadlines.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015