Alvi | Combinazione perfetta per il settore medicale

Leghe leggere e acciaio inox sono i materiali lavorati da Alvi per la realizzazione di carrelli di trasporto per il settore ospedaliero, della lavanderia, delle case di riposo, degli hotel, dell’industria e del tessile.

Manufatti esportati in tutto il mondo e lavorati grazie a un performante impianto di lavorazione lamiera, supportato da un’efficiente soluzione d’automazione di punzonatura e cesoiatura angolare in combinata Prima Power

Progettazione e produzione di soluzioni per la logistica e la distribuzione dei materiali negli ospedali, negli hotel, nelle lavanderie, nelle case di riposo e nelle industrie attive nel comparto del tessile. È di questo che si occupa da oltre mezzo secolo Alvi, azienda fondata nel 1972 a Caresanablot, in provincia di Vercelli, in grado di offrire una vasta gamma di prodotti standard e su misura. Stiamo parlando principalmente di carrelli, intesi nella loro accezione funzionale più ampia (dal carrello porta sacco al carrello armadio nelle sue più svariate declinazioni, fino al carrello anestesia), oltre che di sistemi shuttle, contenitori e scaffalature di varia tipologia.

«Soluzioni – spiega la titolare, ing. Fiorenza Viazzo – in grado di soddisfare le più diverse esigenze del mercato e che possiamo oggi produrre in alluminio e sue leghe, in acciaio inox, completi di eventuali inserti e accessori in plastica».

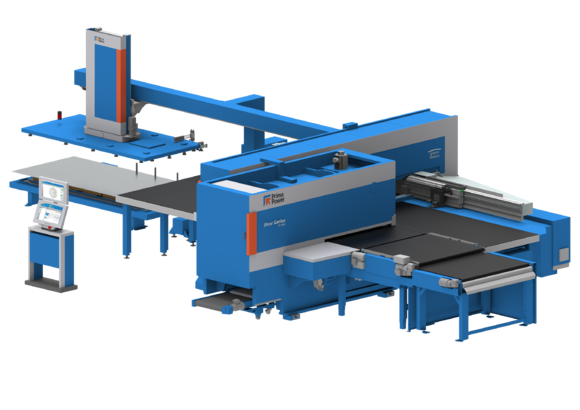

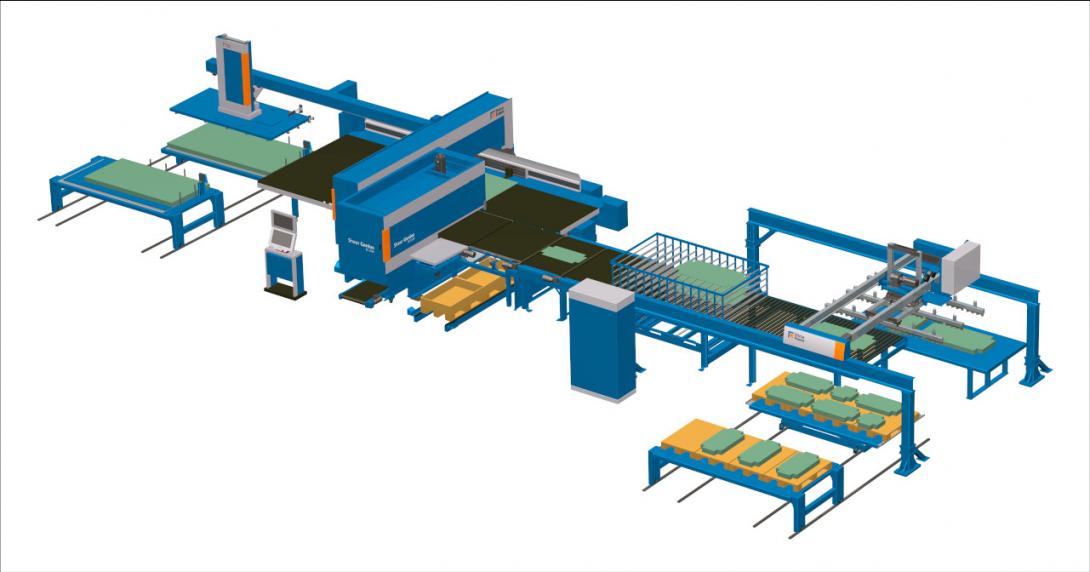

Alla base di questa flessibilità e versatilità risiede una ricca dotazione tecnologica il cui fiore all’occhiello è rappresentato da una cella di punzonatura e cesoiatura angolare in combinata, supportata da una soluzione di prelievo e di impilaggio per la gestione avanzata del flusso di materiale, con annesso sistema di selezione di componentistica di più piccole dimensioni che amplifica ulteriormente l’efficienza di processo. Si tratta di una performante linea di produzione fornita da Prima Power, Divisione Machinery del Gruppo Prima Industrie.

«L’acquisizione di questo nuovo impianto – sottolinea l’ing.Viazzo – ha permesso non solo di elevare la nostra capacità produttiva e la qualità delle lavorazioni, ma di estendere la possibilità di poter processare anche bassi spessori di acciaio inox, materiale ormai da qualche anno sempre più richiesto dai nostri clienti».

Dal tessile al settore ospedaliero, dall’alluminio all’acciaio inox

Alvi inizia la propria attività servendo principalmente il fiorente comparto dell’industria tessile, soddisfacendo nel vercellese e in tutta Italia, la richiesta di carrelli, cassetti e prodotti affini in alluminio. Una specializzazione che negli anni 90 inizia a trovare positivo riscontro e grande interesse anche nella lavanderia industriale, orientata soprattutto al mondo ospedaliero e a quello delle case di riposo. Ambito che, dall’ingresso del nuovo millennio, è divenuta sempre più prevalente, portando altresì l’offerta di prodotto a un costante ampliamento.

«Se per il tessile la produzione è stata all’inizio realizzata per lo più in alluminio non ossidato – precisa la dott.ssa Viazzo – per il comparto ospedaliero la scelta è stata pressoché obbligata nel dover realizzare articoli totalmente anodizzati. Motivo per cui negli anni abbiamo deciso di creare al nostro interno un reparto dedicato, con annesso impianto di trattamento superficiale ad hoc, tutt’ora operativo».

La costante crescita dei volumi e degli ordini ha imposto all’azienda un adeguamento tecnologico anche in termini di maggiore rapidità di lavorazioni in punzonatura e cesoiatura. Si arriva così nel 1995 ad attrezzare un reparto con un impianto di lavorazione lamiera dell’allora Finn Power, rimasto in servizio fino a qualche anno fa, quando esigenze sempre di maggiore competitività ne hanno determinato la sostituzione. La proprietà, pianificando un nuovo investimento, ha così deciso di vagliare quanto disponibile sul mercato, facendo tuttavia ricadere la scelta ancora sullo stesso costruttore, divenuto nel frattempo parte del Gruppo Prima Industrie.

«Avevamo la necessità – rileva l’ing. Viazzo – di efficientare ulteriormente il nostro ciclo di sviluppo di prodotto, integrando anche la possibilità di poter lavorare l’acciaio inox, materiale fino a quel momento gestito in outsourcing grazie a qualificati partner esterni».

Il valore aggiunto della separazione e dell’impilaggio selettivi

Più nel dettaglio il nuovo impianto Prima Power installato da Alvi consta di una Shear Genius SGe8 (cella servo-elettrica di punzonatura e cesoiatura integrata), con abbinato sistema PSR8 (robot di prelievo e impilaggio) e SU-C, unità di smistamento automatico per pezzi cesoiati di piccole dimensioni.

La grande maggioranza dei componenti metallici progettati dall’azienda per la realizzazione dei propri prodotti deriva dalla lavorazione di lamiere di forma rettangolare. Un metodo economico e competitivo per la loro produzione è senza dubbio quello di effettuarne la punzonatura e poi il taglio in singole parti nello stesso processo automatico, con una cesoia integrata ad angolo retto. Da rilevare che anche le parti con solo due o tre bordi dritti sono perfette per la fabbricazione con una cesoia angolare. Tecnologie, queste, per le quali Prima Power vanta quasi quarant’anni di esperienza visto che costruisce dal 1982 punzonatrici per poi, dal 1987, integrare un sistema di taglio ad angolo retto nella pressa, dando così origine a una potente cella di produzione.

«L’alluminio – continua l’ing. Viazzo – viene impiegato al nostro interno principalmente in spessori compresi tra 1,2 e 1,5 mm per realizzare i corpi carrello, fino a 4 mm nel caso dei basamenti. Nel caso dell’acciaio, gli spessori sono compresi tra 0,8 e 1,2 mm nel caso dei corpi e fino a 2 – 2,5 mm per i corpi».

La configurazione Shear Genius SGe8 scelta da Alvi permette il caricamento di fogli di lamiera fino a 1.565 x 4.300 mm, assicura una forza di punzonatura di 300 kN, con una cadenza che può raggiungere i 2.500 colpi/min, per una velocità di posizionamento 150 m/min e di rotazione index di 250 giri/min. La macchina è in grado di trasformare un foglio pieno di particolari in più parti finite con separazione e impilaggio selettivi grazie al citato sistema robotizzato serie PSR. Queste parti possono essere portate alle fasi finali di produzione senza la necessità di costose operazioni secondarie per la movimentazione di carico, punzonatura, cesoiatura e smistamento. Con Shear Genius SGe8 è possibile utilizzare anche fogli pre-tagliati, sebbene normalmente fogli di formato standard vengano elaborati con maggiori risparmi grazie a funzioni di nesting evoluto.

Smistamento automatico, processo efficiente

«In fase di scelta dell’impianto – rivela l’ing.Viazzo – è stato decisivo poter valutare e apprezzare la potenzialità del sistema di scarico dei pezzi lavorati, ovvero la parte gestita dal robot a ventose a 5 assi programmabili di prelievo e impilaggio PSR8. Non solo in termini di prestazioni, ma anche di modalità operativa, grazie a un handling che rispettasse un trattamento allineato ai requisiti di rispetto estetico richiesto dai nostri prodotti. In altre parole, evitare criticità che in qualche modo potessero comportare imperfezioni superficiali».

Altrettanto apprezzata dall’azienda piemontese è stata la soluzione di gestione adottata, a valle della punzonatura e della cesoiatura, dei manufatti geometricamente più piccoli lavorati (non superiori a 200 x 300 mm, tanto per dare un’idea), e dunque non pallettizzabili. Stiamo parlando del sistema di selezione SU-C il quale, per come pensato e sviluppato da Prima Power, evita la necessità di dover veicolare questo tipo di produzione fino all’impilatore PSR8 di fine linea. Tale unità è posizionata sotto il convogliatore C1500 e prevede che due o tre Euro pallet siano previsti sopra il trasportatore a catena, il quale può essere diviso in due sezioni per creare da quattro a sei indirizzi di scarico. Anche in questo caso, in analogia a quanto eseguito dal sistema PSR8, un approccio orientato alla massima efficienza.

In questo contesto, elevati volumi produttivi, alto grado d’automazione per gestire in modo affidabile e sicuro anche i turni non presidiati, bassi consumi energetici (inferiori mediamente ai 5 kW) e ridotti costi di manutenzione (in quanto impianto servoelettrico) sono i principali punti di forza della linea Prima Power apprezzati da Alvi.

«Aggiungerei – conclude l’ing. Viazzo – anche la facilità d’uso e la ripetibilità della precisione. Tutti aspetti che hanno contribuito e contribuiscono a elevare ulteriormente la nostra competitività, fornendo velocità di processo, qualità di finitura e la possibilità di lavorare anche l’acciaio».

Elementi indispensabili per vincere nuove sfide di mercato oggi rappresentate da una spiccata vocazione internazionale, dato che circa il 70/80% della produzione è destinata oltre confine.

Pubblicato originariamente sulla rivista Lamiera, Luglio 2020 (“Combinazione perfetta per il settore medicale” di Gianandrea Mazzola)

L’acquisizione di questo nuovo impianto ha permesso non solo di elevare la nostra capacità produttiva e la qualità delle lavorazioni, ma di estendere la possibilità di poter processare anche bassi spessori di acciaio inox, materiale ormai da qualche anno sempre più richiesto dai nostri clienti

Stai cercando una soluzione simile per la tua azienda? Ecco qui

Shear Genius

MACCHINE COMBINATE PER PUNZONATURA E CESOIATURA