Alvi | Une combinaison parfaite pour le secteur médical

L'aluminium et l'acier inoxydable sont les matériaux utilisés par Alvi pour produire des chariots destinés aux secteurs des hôpitaux, des blanchisseries, des maisons de retraite, des hôtels, de l'industrie et du textile.

Ses produits sont exportés dans le monde entier et fabriqués grâce à un système productif de tôlerie combinant le poinçonnage et le cisaillage à angle droit par Prima Power, soutenu par une automatisation efficace.

Concevoir et produire des solutions pour la logistique et la distribution de matériel dans les hôpitaux, les hôtels, les blanchisseries, les maisons de retraite et les industries textiles : voilà ce que fait Alvi depuis plus d'un demi-siècle, une entreprise fondée en 1972 à Caresanablot, dans la province de Vercelli (Italie), qui propose une large gamme de produits standard et personnalisés. Il s'agit principalement de chariots, au sens le plus large de leur utilisation (des chariots porte-sacs aux conteneurs à ordures, en passant par les chariots d'armoires sous diverses formes), ainsi que de systèmes de navettes, de conteneurs et d'étagères de toutes sortes.

« Des solutions », explique la propriétaire Fiorenza Viazzo , « capables de satisfaire les diverses exigences du marché et que nous pouvons désormais produire en aluminium et en acier inoxydable. »

À la base de cette flexibilité et de cette polyvalence se trouve un riche équipement technologique, dont le summum est une cellule combinée de poinçonnage et de cisaillement à angle droit, soutenue par un système de prélèvement et d'empilage pour une gestion avancée du mouvement des matériaux, avec un système connecté pour la sélection des petits composants, soulignant davantage l'efficacité du processus, c'est-à-dire la ligne de production à haute performance fournie par Prima Power, la division Machines du groupe Prima Industrie.

« L'achat de ce nouveau système », souligne Viazzo , « nous a permis non seulement d'augmenter la capacité de production et la qualité de traitement, mais aussi d'étendre notre capacité à traiter des feuilles plus fines d'acier inoxydable, un matériau de plus en plus demandé par nos clients. »

Du textile au secteur hospitalier, de l'aluminium à l'acier inoxydable

Au départ, Alvi approvisionnait principalement l'industrie textile florissante, fournissant à la fois la province de Vercelli et l'ensemble de l'Italie en chariots, armoires et produits en aluminium connexes. Dans les années 1990, cette spécialité a été perçue positivement et un grand intérêt a été manifesté dans le secteur de la blanchisserie industrielle, notamment dans les hôpitaux et les maisons de retraite. C'est un domaine qui, dès le début du nouveau millénaire, a pris une importance encore plus grande, ce qui s'est traduit par une offre de produits en constante expansion.

« Si pour l'industrie textile, la production était initialement principalement en aluminium et non en acier inoxydable », explique Viazzo , « dans le secteur hospitalier, le choix a été fondamentalement forcé de se tourner vers des produits entièrement anodisés. C'est la raison pour laquelle, au fil des années, nous avons créé notre propre département dédié, avec une installation pour les traitements superficiels ad hoc, qui est toujours opérationnelle. »

La croissance constante des volumes et des commandes a obligé l'entreprise à s'adapter technologiquement, notamment pour augmenter la vitesse de poinçonnage et de cisaillement. En 1995, cela a conduit à l'équipement d'un département avec un système de traitement de la tôle par l'entreprise Finn Power de l'époque, qui est resté opérationnel jusqu'à il y a quelques années, lorsque la concurrence toujours croissante a nécessité son remplacement. En planifiant son nouvel investissement, l'entreprise a décidé d'examiner ce qui était disponible sur le marché, et est revenue au choix d'un produit du même fabricant qui, entre-temps, avait fait partie du groupe Prima Industrie.

« Nous devions rendre notre cycle de développement de produits encore plus efficace », a révélé Viazzo , « en intégrant également la capacité de traiter l'acier inoxydable, un matériau que nous avions jusqu'alors confié à des partenaires externes experts. »

Valeur ajoutée dans la séparation sélective et l'empilage

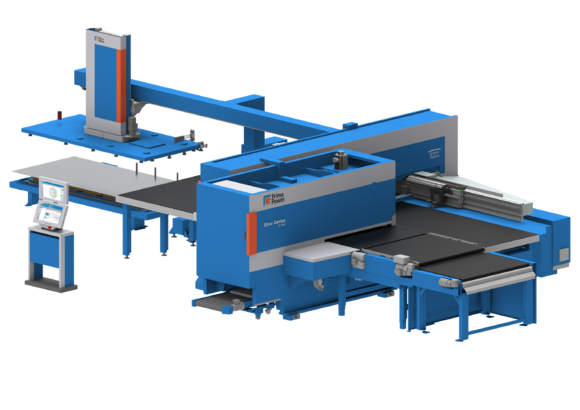

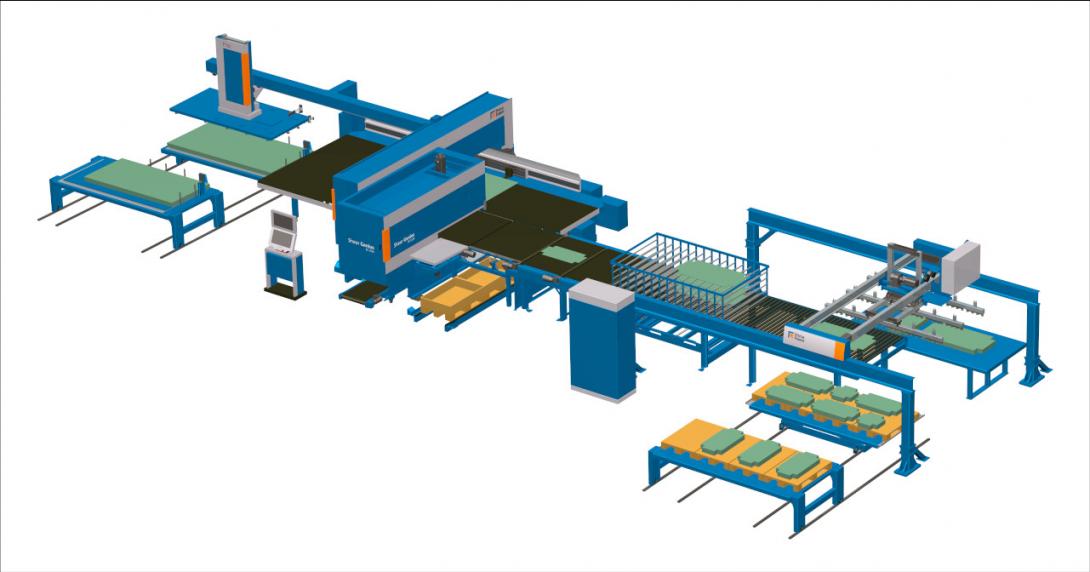

Dans le détail, la nouvelle installation de Prima Power installée à Alvi se compose d'une Shear Genius SGe8 (cellule intégrée de poinçonnage et de cisaillement servoélectrique), avec un système combiné PSR8 (robot de prélèvement et d'empilage) et SU-C, une unité de tri automatique pour les pièces coupées à des dimensions plus petites.

La grande majorité des composants métalliques conçus par l'entreprise pour ses produits sont transformés à partir de feuilles de métal rectangulaires. Une méthode de production économique et compétitive est sans aucun doute le poinçonnage et ensuite le cisaillage en pièces uniques dans le même processus automatisé, avec une cisaille à angle droit intégrée. Il est important de noter que les pièces n'ayant que deux ou trois bords droits sont parfaites pour être utilisées dans une cisailleuse angulaire. Ce sont des technologies dans lesquelles Prima Power peut se targuer d'avoir près de 40 ans d'expérience, puisqu'elle fabrique des poinçons depuis 1982, et qu'à partir de 1987, elle a intégré une cisaille à angle droit dans la presse, ce qui a donné naissance à une cellule de production puissante.

« L'aluminium », poursuit Viazzo, « est principalement utilisé chez nous dans des épaisseurs comprises entre 1,2 et 1,5 mm pour les corps de chariots, et jusqu'à 4 mm dans le cas des bases. En acier inoxydable, les épaisseurs sont comprises entre 0,8 et 1,2 mm pour les corps et jusqu'à 2 - 2,5 mm pour les bases. »

La configuration Shear Genius SGe8 choisie par Alvi permet de charger des tôles jusqu'à 1.565 x 4.300mm, assure une force de poinçonnage de 300kN à une cadence pouvant atteindre 2.500 frappes/min, et avec une vitesse de positionnement de 150m/min et un indice de rotation de 25 RPM. La machine peut transformer une feuille pleine de détails en un certain nombre de pièces finies avec séparation et empilage sélectifs grâce au système robotique PSR déjà mentionné. Ces pièces peuvent être acheminées vers les phases finales de la production sans nécessiter de coûteuses opérations secondaires de chargement, de poinçonnage, de cisaillement et de tri. Avec Shear Genius SGe8, les feuilles prédécoupées peuvent également être utilisées, même si les feuilles de format standard sont traitées avec plus d'économie grâce aux fonctions d'imbrication avancées.

Tri automatique, processus efficace

« Lors du choix du système », révèle le propriétaire, « il était d'une importance vitale de pouvoir évaluer et apprécier le potentiel du système de déchargement des pièces produites, c'est-à-dire la partie gérée par le robot aspirateur PSR8 avec ses 5 axes programmables pour le prélèvement et l'empilage ; non seulement en termes de performances, mais aussi en ce qui concerne son mode de fonctionnement, grâce à une manipulation qui assure un traitement aligné sur les exigences esthétiques de notre produit, c'est-à-dire un traitement sans erreurs qui pourraient causer des imperfections superficielles. »

Tout aussi apprécié par l'entreprise piémontaise, le système de gestion adopté en aval du poinçonnage et du cisaillage pour les produits manufacturés de taille géométriquement plus petite (pas plus de 200 x 300 mm), et qui ne peuvent donc pas être palettisés. Il s'agit du système de sélection SU-C qui, grâce à la conception et au développement de Prima Power, évite d'avoir à envoyer ce type de produit vers l'empileur PSR8 en fin de ligne. L'unité est placée sous le convoyeur C1500 et nécessite la présence de deux ou trois europalettes sur le convoyeur à chaîne, qui peut être divisé en deux sections pour créer de quatre à six destinations de déchargement. Comme pour le système PSR8, il s'agit d'une approche orientée vers une efficacité maximale.

Dans ce contexte, des volumes élevés, un haut degré d'automatisation pour gérer des équipes sans personnel de manière fiable et sûre, une faible consommation d'énergie (en moyenne moins de 5kW) et des coûts de maintenance réduits (puisque l'installation est servoélectrique) sont les principaux avantages fournis par Prima Power qu'Alvi apprécie.

« J'aimerais ajouter », conclut Viazzo, « la facilité d'utilisation et la répétabilité de la précision. Ce sont tous des aspects qui ont contribué et continuent de contribuer à accroître notre compétitivité, en apportant rapidité dans le traitement, qualité dans la finition et la capacité de travailler également avec l'acier. »

Des éléments indispensables pour relever les nouveaux défis du marché, qui sont aujourd'hui de plus en plus internationaux puisque environ 70/80% de la production part à l'étranger.

L'achat de ce nouveau système nous a permis non seulement d'augmenter la capacité de production et la qualité de traitement, mais aussi d'étendre notre capacité à traiter des feuilles plus fines d'acier inoxydable, un matériau de plus en plus demandé par nos clients.

Are you looking for a similar solution for your company? Find it here

Shear Genius

MACHINES COMBINÉES POINÇONNAGE-CISAILLE