Alvi | Tıp sektörü için mükemmel bir kombinasyon

Alüminyum ve paslanmaz çelik, Alvi’nin hastane, çamaşırhane, huzurevi, otel, sanayi ve tekstil sektörleri için araba üretmek amacıyla kullandığı malzemelerdir.

Ürünleri dünyanın her yerine ihraç edilmekte ve Prima Power’ın verimli otomasyonla desteklenen delme ve dik açılı kesmeyi birleştiren verimli bir sac işleme sistemi sayesinde üretilmektedir.

Hastaneler, oteller, çamaşırhaneler, huzurevleri ve tekstil endüstrilerinde lojistik ve malzeme dağıtımı için çözümlerin tasarımı ve üretimi – 1972'de Vercelli ilindeki Caresanablot’ta kurulmuş bir şirket (İtalya) olan Alvi’nin, yarım yüzyılı aşkın süredir yaptığı şey budur ve çok çeşitli standart ve özelleştirilmiş ürünler sunmaktadır. Biz esas olarak, kullanımlarının en geniş anlamıyla amaçlanan araçlardan (çuval taşıma arabalarından çeşitli şekillerde dolap arabalarına, çöp konteynerlerine kadar) ve ayrıca ring sistemleri, konteynerler ve birçok çeşit raftan bahsediyoruz.

“Çözümler”, dedi firma sahibi Fiorenza Viazzo. “Pazarın farklı ihtiyaçlarını karşılayabilecek ve artık alüminyum ve paslanmaz çelikten üretim yapabileceğiz.”

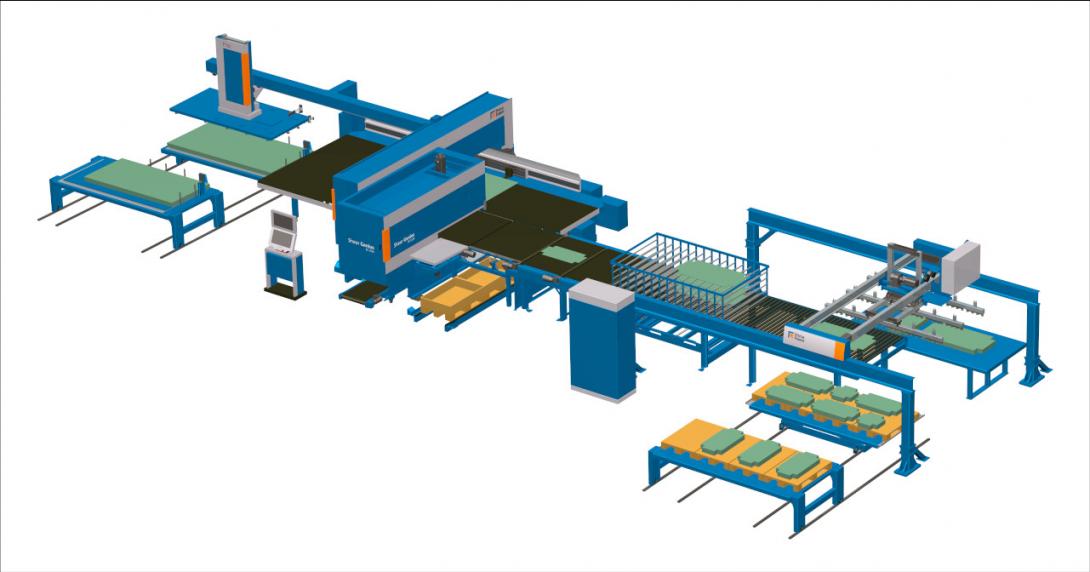

Bu esnekliğin ve çok yönlülüğün temelinde, özet olarak, küçük bileşenlerin seçilmesi için bağlantılı bir sistemle birlikte, sürecin verimliliğini daha da vurgulayarak, yani Prima Industrie Group'un Makine Bölümü olan Prima Power tarafından sağlanan yüksek performanslı üretim hattı ile malzemelerin hareketinin gelişmiş yönetimi için bir toplama ve istifleme sistemi tarafından desteklenen birleşik bir delme ve dik açılı kesme hücresi olan zengin bir teknolojik ekipman bulunur.

“Bu yeni sistemin alınması”, diyerek vurguladı Viazzo, “Sadece üretim kapasitemizi ve işleme kalitemizi artırmakla kalmadı, aynı zamanda müşterilerimiz tarafından giderek daha fazla talep edilen bir malzeme olan daha ince paslanmaz çelik levhaları işleme yeteneğimizi de genişletmemizi sağladı.”

Tekstilden hastane sektörüne, alüminyumdan paslanmaz çeliğe

Alvi, hem Vercelli eyaletine hem de İtalya'nın tamamına araçlar, dolaplar ve ilgili alüminyum ürünler temin ederek, esas olarak gelişen tekstil endüstrisine tedarik sağlamaya başladı. 1990'larda bu uzmanlık olumlu karşılandı ve endüstriyel çamaşırhane sektöründe, özellikle hastanelerde ve huzurevlerinde büyük ilgi gösterildi. Bu, yeni milenyumun başlangıcından itibaren daha da öne çıkan ve sürekli genişleyen bir ürün yelpazesiyle sonuçlanan bir alandı.

Viazzo “Tekstil endüstrisi için hastane sektöründe üretim başlangıçta paslanmaz çelik değil de ağırlıklı olarak alüminyum ise, “seçim temelde tamamen eloksallı ürünlere yönelmek zorunda kaldı.” dedi Viazzo. Bu nedenle, yıllar içinde, halen faal durumda olan geçici yüzeysel işlemler için bir tesise sahip kendi özel departmanımızı oluşturduk.”

Hacim ve siparişlerdeki devamlı büyüme, şirketi teknolojik anlamda uyum sağlamaya ve ayrıca delme ve kesme hızını artırmaya zorladı. 1995 yılında bu durum, Finn Power tarafından bir departmanın sac işleme sistemiyle donatılmasına yol açmış ve bu sistem, artan rekabetin değiştirilmesinin gerektiği birkaç yıl öncesine kadar faal durumda kalmıştır. Şirket, yeni yatırımını planlarken piyasa mevcudunu incelemeye karar vermiş ve aynı üreticiden, o sırada Prima Industrie Group’un bir parçası haline gelen bir ürün seçmeye geri dönmüştür.

“O zamana kadar uzman dış ortaklardan temin ettiğimiz bir malzeme olan paslanmaz çeliği işleme yeteneğini de entegre ederek , ürün geliştirme döngümüzü daha da verimli hale getirmemiz gerekiyordu.” dedi Viazzo.

Seçici ayırma ve istiflemede katma değer

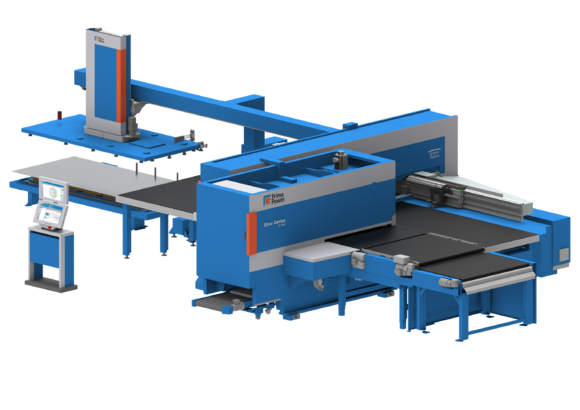

Ayrıntılı olarak bakıldığında, Alvi'de kurulan yeni Prima Power santrali, birleştirilmiş PSR8 sistemi (toplama ve istifleme robotu) ile bir Shear Genius SGe8 (servo-elektrikli delme ve kesme entegre hücresi) ve daha küçük boyutlara kesilen parçalar için ayırma ünitesi SU-C'den oluşmaktadır.

Şirketin ürünleri için tasarladığı metal bileşenlerin büyük çoğunluğu dikdörtgen metal levhalardan işlenmektedir. Ekonomik ve rekabetçi bir üretim yöntemi, şüphesiz, entegre bir dik açılı kesme ile aynı otomatik proses içinde tek parçalara zımbalama ve ardından kesme işlemidir. Yalnızca iki veya üç düz kenarlı parçaların açısal bir kesicide kullanım için çok uygun olduğuna dikkat etmek önemlidir. Bunlar, Prima Power’ın 1982 yılından bu yana zımba ürettiği ve 1987'den beri presin içine dik açılı bir makas entegre ettiği ve bunun sonucunda güçlü bir üretim hücresi sağladığı için yaklaşık 40 yıllık deneyime sahip olduğu teknolojilerdir.

Viazzo şu şekilde devam etti, “Alüminyum bizim tarafımızdan ağırlıklı olarak, araç gövdeleri için 1,2 ila 1,5 mm arasında, tabanlarda ise 4 mm'ye kadar kalınlıkta kullanılmaktadır. Paslanmaz çelikte kalınlıklar gövdeler için 0,8 ila 1,2 mm arasında ve tabanlar için 2 ila 2,5 mm kadardır.”

Alvi tarafından seçilen Shear Genius SGe8 konfigürasyonu, 1.565 x 4.300mm boyutuna kadar olan sacların yüklenmesine olanak sağlar, 2.500 vuruş/dk'ya ulaşabilen bir hızda 300kN'lik bir delme kuvveti ve 150m/dk'lık bir konumlandırma hızı ve 25 RPM indeksli bir dönüş ile sağlar. Makine, daha önce bahsedilen PSR robotik sistemi sayesinde, ayrıntılarla dolu bir levhayı, seçici ayırma ve istifleme ile bir dizi mamul parçaya işleyebilir. Bu parçalar, yükleme, delme, kesme ve ayırma için pahalı ikincil işlemlere gerek kalmadan üretimin son aşamalarına taşınabilir. Shear Genius SGe8 ile, gelişmiş yerleştirme işlevleri sayesinde standart formatlı sayfalar daha fazla tasarrufla işlense bile önceden kesilmiş sayfalar da kullanılabilir.

Otomatik sıralama, verimli proses

“Sistemi seçerken, Üretilen parçaların, yani sadece toplama ve istifleme için programlanabilen 5 ekseni ile PSR8 emiş robotu tarafından yönetilen parçanın boşaltma sisteminin potansiyelini değerlendirebilmek ve kıymetini takdir etmek yalnızca performans değil, aynı zamanda ürünümüzün estetik gereksinimlerine uygun işlemeyi sağlayan işleme sayesinde çalışma modu ile ilgili -başka bir deyişle, yüzeysel kusurlara neden olabilecek hatasız işleme- hayati önem taşıyordu.” dedi şirket sahibi.

Piedmont'lu şirket tarafından eşit derecede değerli olan, geometrik olarak daha küçük üretilmiş ürünler (boyut olarak 200 x 300 mm’den büyük olmayan) için zımbalama ve kesme sonrasında benimsenen ve bu nedenle paletlenemeyen yönetim sistemiydi. Bu, Prima Power'ın tasarımı ve geliştirmesi sayesinde, hattın sonunda bu tür ürünleri PSR8 istifleyiciye gönderme ihtiyacını ortadan kaldıran SU-C seçim sistemidir. Ünite, C1500 konveyörün altına yerleştirilir ve zincirli konveyör üzerinde iki veya üç Euro palet gerektirir; bu da dört ila altı boşaltma noktası oluşturmak için iki bölüme ayrılabilir. PSR8 sisteminde olduğu gibi, bu da maksimum verimliliğe yönelik bir yaklaşımdır.

Bu kapsamda yüksek hacimler, insansız vardiyaları güvenilir ve emniyetli bir şekilde yönetmek için yüksek derecede otomasyon, düşük enerji tüketimi (ortalama 5kW'dan az) ve düşük bakım maliyetleri (tesis servo elektrikli olduğu için), Alvi'nin değer verdiği Prima Power'ın sağladığı başlıca avantajlardır.

“Şunu da eklemek isterim”, diyerek sonuca geldi Viazzo, “kullanım kolaylığı ve hassasiyetin tekrarlanabilirliği. Tüm bunlar, rekabet gücümüzü artırmaya, işlemede hız, finisajda kalite ve çelikle çalışabilme becerisine katkıda bulunan ve katkıda bulunmaya devam eden unsurlardır.”

Üretimin yaklaşık %70/80'i yurtdışına gittiğinden, günümüzde giderek artan bir şekilde uluslararası kapsamda olan yeni pazar zorluklarının üstesinden gelmek için vazgeçilmez unsurlardır.

Bu yeni sistemin satın alınması, yalnızca üretim kapasitesini ve işleme kalitesini artırmamıza değil, aynı zamanda müşterilerimiz tarafından giderek daha fazla talep edilen bir malzeme olan daha ince paslanmaz çelik levhaları işleme yeteneğimizi de genişletmemize olanak sağladı.

Siz de şirketiniz için de benzer bir çözüm mü arıyorsunuz? Aradığınız çözümü burada bulabilirsiniz

Shear Genius

ZIMBALAMA VE KESME KOMBİNE MAKİNALARI