Alvi | 의료 부문의 완벽한 콤비

알루미늄과 스테인리스 스틸은 Alvi에서 병원, 세탁소, 양로원, 호텔, 산업 및 섬유산업 부문에서 사용하는 카트를 생산할 때 사용하는 소재입니다.

알루미늄과 스테인리스 스틸은 Alvi에서 병원, 세탁소, 양로원, 호텔, 산업 및 섬유산업 부문에서 사용하는 카트를 생산할 때 사용하는 소재입니다.

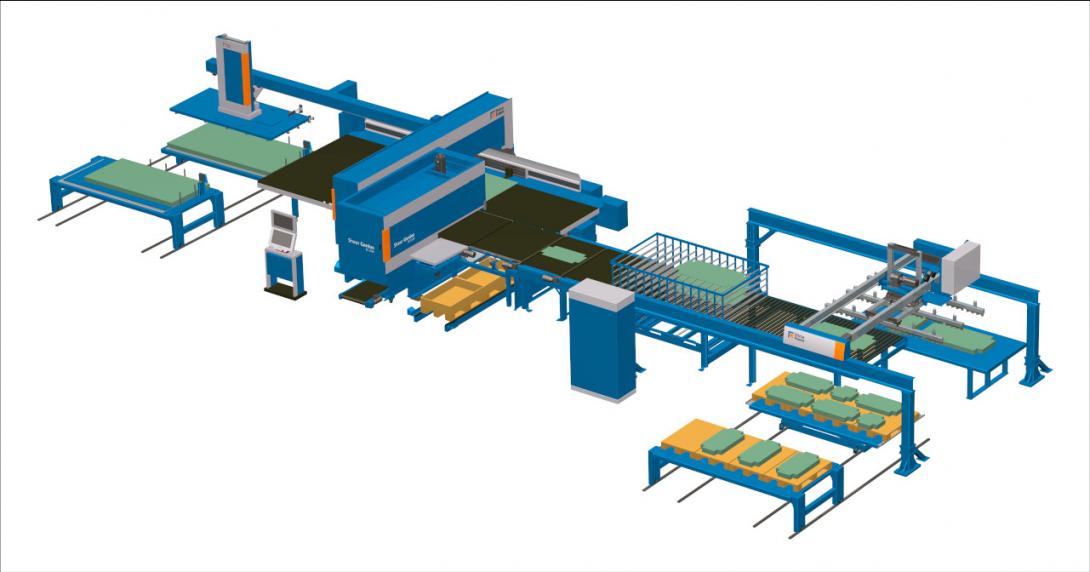

Alvi의 제품은 효율적인 자동화 공정에 따라 펀칭 및 직각 전단가공이 결합된 Prima Power의 생산성 높은 금속 가공 시스템으로 생산되어 전 세계로 생산되고 있습니다.

병원이나 호텔, 세탁소, 양로원, 섬유산업계 등지에서 물류 및 자재 유통 과정에 사용되는 제품과 솔루션을 설계하는 것, 1972년 베르첼리 현 카레사나블로트에서 설립되어 반 세기 이상 이 산업에 종사한 Alvi에서 하는 일입니다. 현재는 다양한 표준 제품군과 맞춤형 제품을 공급하고 있습니다. 대표적인 제품은 호텔에서 사용되는 옷걸이 트롤리, 다양한 형태의 캐비닛 트롤리, 이동식 쓰레기통을 포함한 트롤리와 셔틀 시스템, 다양한 종류의 컨테이너와 선반 제품입니다.

피오렌차 비아초 (Fiorenza Viazzo) 사장이 설명했습니다. “우리는 이제 시장의 다양한 요구를 충족하기 위한 솔루션을 알루미늄과 스테인리스 스틸로 생산할 수 있게 되었습니다.”

펀칭 및 직각 전단 가공 셀과 자재 이동을 관리하는 피킹 및 스태킹 시스템, 여기에 소형 부속을 선택하기 위한 목적으로 연결된 시스템까지 포함된 다양한 최신기술 장비가 이러한 유연함과 다목적성의 근간을 이룹니다. 이는 Prima Industrie Group의 기계 부문을 담당하는 Prima Power에서 공급하는 고성능 생산라인의 뛰어난 가공 효율성을 다시 한 번 보여줍니다.

비아초 사장이 다시 한 번 강조했습니다. “이 새로운 시스템을 구매한 덕분에 생산량과 가공 품질을 개선할 수 있었을 뿐만 아니라, 나아가 고객들의 요구에 맞추어 더 얇은 스테인리스 강판을 가공할 능력까지 얻게 되었습니다.”젨

섬유 산업에서 병원까지, 알루미늄에서 스테인리스 스틸까지

Alvi는 번성하는 섬유산업을 상대로 제품을 공급하는 것으로 사업을 시작했습니다. 베르첼리 현뿐만 아니라 이탈리아 전역에 트롤리와 캐비닛, 관련 알루미늄 제품을 공급한 것이 회사의 시작이었습니다. 1990년대에 이 전문성을 긍정적으로 바라보는 사람들이 늘어나 세탁업 부문, 특히 병원과 양로원 등 세탁이 중요한 산업 부문의 관심을 끌게 되었습니다. 이들 부문은 새로운 세기가 열리면서 그 중요성이 더욱 높아지게 되었고, 때문에 제품군의 규모도 계속해서 늘게 되었습니다.

비아초 씨가 설명했습니다. “섬유산업 부문에 공급되는 제품은 주로 알루미늄이었고, 스테인리스 스틸은 거의 없었습니다. 때문에 병원 부문에 진출했을 때에는 사실상 반강제로 양극산화 마감 제품만을 공급해야 했습니다. 때문에 오랜 시간에 걸쳐 이에 특화된 사업부문을 구축했습니다. 이에 대응하기 위해 즉시 임시 플랜트도 하나 구축했습니다. 이 플랜트도 아직 가동 중입니다.”

주문량과 공급량이 계속해서 늘어나면서 회사 또한 이에 기술적으로 대응하여 펀칭 및 전단가공 속도를 높여야 하는 상황이 되었습니다. 이로 인해 1995년 당시 Finn Power의 판금 가공 시스템을 도입하게 되었습니다. 해당 시스템을 오랜 시간 잘 사용했지만 최근 시장 경쟁이 심화되면서 몇 년 전 새로운 시스템으로 교체하게 되었습니다. 회사는 새로운 투자를 계획하면서 시장에서 활용할 수 있는 최선의 옵션을 검토했습니다. 그리고 도중에 Prima Industrie Group의 자회사로 편입된 이전 시스템 제조사가 공급하는 제품을 다시 선택하기로 결정햇습니다.

비아초 사장이 설명합니다. “우리는 제품 개발 주기를 더 효율적으로 다듬을 필요가 있었습니다. 그리고 이전까지 외부의 전문 협력사에 아웃소싱했던 스테인리스 스틸 소재의 가공 능력까지 갖춰야 했습니다.”

선택적 분리 및 스태킹의 부가가치

Alvi에 설치된 새로운 Prima Power 플랜트는 자세히 살펴보면 피킹 및 스태킹 로봇인 PSR8 시스템이 결합된 Shear Genius SGe8 (서보 일렉트릭 펀칭/전단가공 통합 셀)과 더 작은 크기로 절단해야 하는 부속을 분류하는 자동 분류장치인 SU-C로 구성됩니다.

회사에서 설계 및 생산하는 금속 부속의 거의 대부분은 사각형 판금을 이용해 가공합니다. 가장 경제적이고 경쟁력 있는 생산 공정은 의심의 여지 없이 펀칭 후 통합된 직각 전단가공기를 이용해 동일한 자동화 공정을 거쳐 동일한 단일 부속으로 전단가공하는 것입니다. 직선 테두리가 2~3개 정도인 부속이 각형 전단 가공기에 사용하기 가장 좋다는 점이 여기서 중요합니다. Prima Power는 1982년부터 펀칭 설비를 생산하기 시작했고, 1987년부터 직각 전단 가공기를 프레스에 통합하여 강력한 생산 셀을 만들면서 이들 기술에 관한 경험을 40년 이상 쌓았습니다.

비아초 사장이 설명을 계속했습니다. “알루미늄을 트롤리 본체에 쓸 때에는 두께 1.2-1.5 mm로 가공하며, 베이스 소재로 사용할 때 두께는 최대 4 mm입니다. 스테인리스 스틸은 본체에 사용할 때에는 두께 0.8-1.2 mm, 베이스에 사용할 때에는 두께 2-2.5 mm로 가공해서 사용합니다.”

Alvi에서 선택한 Shear Genius SGe8 제품 구성은 최대 1,565 x 4,300mm 크기의 판금을 적재하고, 300kN의 펀칭 힘으로 최대 분당 2,500회 작업을 실시할 수 있는 구성으로, 위치 조정 속도는 150m/분, 회전 속도는 25 RPM입니다. 이 설비는 다양한 디테일로 가득한 판금을 여러 개의 완제품 부속으로 가공한 후 앞서 언급한 PSR 로봇 시스템으로 선택적으로 분리 및 스태킹합니다. 이렇게 분류된 부속은 비용 소요가 큰 2차 로딩, 펀칭, 전단가공, 분류 작업을 진행할 필요 없이 최종 생산단계로 이동하게 됩니다. Shear Genius SGe8 설비를 사용할 때에는 미리 자른 판금 또한 사용할 수 있습니다. 다만 발전된 네스팅 기능 덕분에 표준 형태의 판금을 사용할 때 절감 효과가 더욱 뛰어납니다.

자동 분류, 효율적인 공정

사장이 설명을 이었습니다. “시스템을 선택할 때에는 생산된 부속의 언로딩 시스템의 잠재력을 정확히 평가하여 파악하는 것이 대단히 중요했습니다. 다시 말해, 프로그램에 따라 피킹 및 스태킹 작업을 진행할 PSR8 5축 흡착 로봇의 부속 관리 능력이 중요했습니다. 성능에 더해 가공 결과물이 우리 제품의 미적 요건까지 충족할 수 있는 작동 모드 또한 그 중요도가 높았습니다. 즉, 표면 결함을 야기할 수 있는 오류 없는 가공이 가능하다는 점이 핵심이었던 셈입니다.”

피에몬테에 위치한 회사가 똑같이 중요하게 생각했던 것은 바로 펀칭 및 전단가공 설비의 후속 공정으로 연결된 관리 시스템입니다. 이 시스템은 (크기 200 x 300 mm이하로) 크기가 더 작아 팔레트 포장이 불가능한 제품을 위한 것입니다. 바로 이 시스템이 SU-C 선별 시스템으로, Prima Power의 설계 및 개발 과정을 거쳐 이 종류의 제품을 라인 마지막에 위치한 PSR8 스태커로 보낼 필요성이 없어지게 되었습니다. 이 장치는 C1500 컨베이어 아래에 설치하며, 체인 컨베이어는 2-3개의 유로 팔레트를 처리할 수 있는 것으로 2개 섹션으로 나누어 4-6개의 언로딩 지점을 구성하도록 합니다. 이 시스템은 PSR8 시스템과 연계될 때 효율성이 극대화됩니다.

이러한 맥락에서 무인 대량 생산 공정의 에너지 소비량을 평균 5 kW 이하로 낮추고, 서보 일렉트릭 기반 플랜트로 전환하면서 정비비용을 낮추며, 신뢰성과 안전성을 높일 수 있다는 점이 Alvi에서 생각하는 Prima Power의 핵심 장점입니다.

비아초 씨가 덧붙였습니다. “사용하기 편리하고 반복 정밀도가 높다는 점도 덧붙이고 싶습니다. 모두 가공 속도와 마감 품질을 높이고, 강재를 다룰 능력까지 부여해 우리 경쟁력을 높여 주었고, 앞으로도 높여 줄 중요한 특성입니다.”

생산량의 70/80%가 해외로 수출되는 지금 시장의 새로운 과제를 극복하기 위한 필수 요소 또한 점차 국제적인 모습을 띠고 있습니다.

Lamiera의 허가 하에 번역, 편집 및 증쇄, 2020년 7월

The purchase of this new system has allowed us not only to increase production capacity and processing quality, but also to extend our ability to process thinner sheets of stainless steel, a material that has been increasingly in demand by our customers

통합 전문성

고객 중심 접근 방식

고속의 유연한 솔루션

지속가능개발을 위한 우리 회사의 접근법입니다. 지구에 끼치는 우리의 영향을 줄이는 것 또한 경제적 효과가 있습니다. 더 알아보기

우리 회사는 전 세계에서 활동합니다. 가장 가까운 Prima Power 사무실을 찾아 연락해보십시오.

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015