Alvi | Täydellinen yhdistelmä lääketieteen alalle

Alvi käyttää alumiinia ja ruostumatonta terästä rullakoiden valmistukseen sairaaloille, pesuloille, palvelutaloille, hotelleille sekä teollisuus- ja tekstiilialoille

Sen tuotteita viedään ympäri maailmaa ja valmistetaan ohutlevyjen käsittelyjärjestelmällä, joka yhdistää Prima Powerin lävistys- ja kulmaleikkausratkaisut tehokkaan automaation tukemana.

Materiaalien logistiikka- ja jakeluratkaisujen suunnittelu ja tuotanto sairaaloita, hotelleja, pesuloita, palvelutaloja ja tekstiiliteollisuutta varten – tämä on ollut Alvin tehtävä jo puolen vuosisadan ajan. Yritys perustettiin vuonna 1972 Caresanablotissa, Vercellin maakunnassa Italiassa, ja se tarjoaa laajan valikoima vakio- ja räätälöityjä tuotteita. Kun puhumme rullakoista, tarkoitamme niiden laajinta käyttötarkoitusta (säkkirullakoista erilaisiin kaappivaunuihin ja jäteastioihin) sekä siirtojärjestelmiä, säiliöitä ja erilaisia hyllyjärjestelmiä.

”Ratkaisummevoivat vastata moniin erilaisiin tarpeisiin markkinoilla, ja nyt voimme tuottaa niitä alumiinista ja ruostumattomasta teräksestä”, sanoo yrityksen omistaja Fiorenza Viazzo.

Tällaisen joustavuuden ja mukautumiskyvyn perustana ovat tekniset laitteet, joissa yhdistyvät lävistys- ja kulmaleikkausratkaisut sekä kehittyneen materiaalien siirronhallinnan varmistavat poiminta- ja pinontajärjestelmät myös pienille kappaleille. Tämä kaikki korostaa prosessin tehokkuutta eli suorituskykyistä tuotantolinjaa, jonka on toimittanut Prima Industrie Groupin Prima Power -yksikkö.

”Tämän uuden järjestelmän hankinta”, Viazzo painottaa, “on antanut meille mahdollisuuden lisätä tuotantokapasiteettia, parantaa prosessin laatua ja laajentaa toimintaamme myös ohuempien ruostumattomien teräslevyjen käsittelyyn. Tämän materiaalin kysyntä on koko ajan kasvussa.”

Tekstiileistä sairaalasektorille ja alumiinista ruostumattomaan teräkseen

Alvi aloitti toimintansa pääasiassa toimittamalla kukoistavalle tekstiiliteollisuudelle Vercellin maakunnassa ja koko Italiassa rullakoita, kaappeja ja niihin liittyviä alumiinituotteita. 1990-luvulla tällainen erikoistuminen oli arvossaan, ja teollisuuspesulasektori osoitti sitä kohtaan erityistä kiinnostusta erityisesti sairaaloissa ja palvelutaloissa. Tämä osa-alue tuli uuden vuosituhannen alussa entistä merkittävämmäksi, mikä johti jatkuvasti laajentuvaan tuotetarjontaan.

”Jos tuotanto tekstiiliteollisuudelle oli ensin pääasiassa alumiinia eikä ruostumatonta terästä”, Viazzo kertoo, ”sairaalasektorilla oli käytännössä pakko siirtyä täysin anodisoituihin tuotteisiin. Tästä syystä loimme vuosien varrella oman osaston pintakäsittelyjä varten, ja se on edelleen toiminnassa.”

Jatkuva volyymin kasvu ja tilausten lisääntyminen pakottivat yrityksen mukautumaan teknologisesti ja lisäämään lävistys- ja leikkaustoimintojen nopeutta. Vuonna 1995 tämä johti metallilevyn käsittelyjärjestelmän hankintaan Finn-Powerilta. Se pysyi toiminnassa pitkään, kunnes se vaihdettiin muutama vuosi sitten kiristyvän kilpailun pakottamana. Suunnitellessaan uutta investointia yritys päätti tutkia, mitä markkinoilla on tarjolla, ja päätyi lopulta valitsemaan tuotteen samalta valmistajalta, josta oli nyt tullut osa Prima Industrie Groupia.

”Meidän täytyi tehdä tuotekehityssyklistämme entistä tehokkaampi”, Viazzo sanoo, ”aloittamalla itse käsitellä ruostumatonta terästä, jonka käsittelyn olimme siihen asti ulkoistaneet asiantunteville ulkoisille kumppaneille.”

Lisäarvoa valikoivan erottelun ja pinonnan kautta

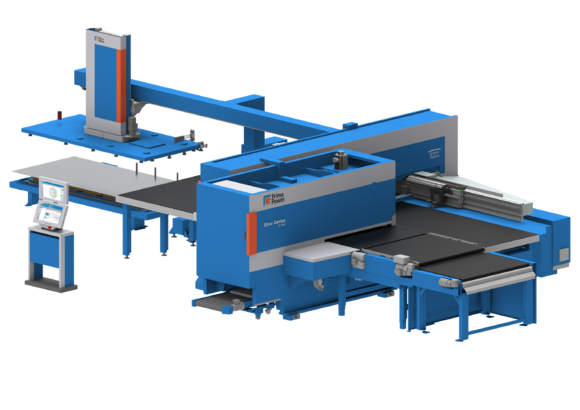

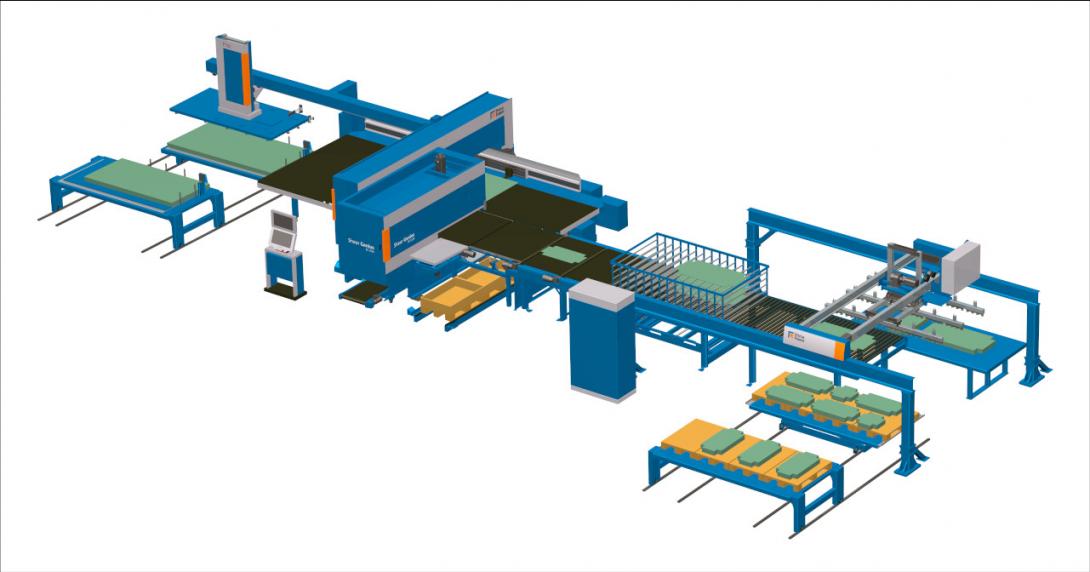

Alvin asentama uusi Prima Power -laitos sisältää Shear Genius SGe8 -kokonaisuuden (sähköservokäyttöinen integroitu lävistys- ja leikkaussolu), yhdistetyn PSR8-järjestelmän (poiminta- ja pinontarobotti) sekä SU-C:n joka on automaattinen lajittelulaite pienempiin paloihin leikatuille kappaleille.

Suurin osa yrityksen suunnittelemista metallikappaleista käsitellään suorakulmaisista metallilevyistä. Taloudellinen ja kilpailukykyinen tuotantomenetelmä on lävistys ja leikkaus yksittäisiksi kappaleiksi samassa automaatioprosessissa integroidulla kulmaleikkurilla. On tärkeää huomata, että kappaleet, joissa on vain kaksi tai kolme suoraa reunaa, sopivat täydellisesti kulmaleikkuriin. Prima Powerilla on näistä teknologioista lähes 40 vuoden kokemus, sillä se on valmistanut pistimiä vuodesta 1982 lähtien. Vuonna 1987 se integroi puristimeen kulmaleikkurin, mikä muodosti tehokkaan tuotantosolun.

”Alumiinia”, Viazzo jatkaa, “käytetään pääasiassa 1,2–1,5 mm:n paksuisena rullakkojen rungoissa ja enintään 4 mm:n paksuisena pohjissa. Ruostumattoman teräksen paksuudet ovat 0,8–1,2 mm rungoissa ja enintään 2–2,5 mm pohjissa.”

Alvin valitsema Shear Genius SGe8 -kokoonpano mahdollistaa kooltaan enintään 1 565 x 4 300 mm:n levyjen lastauksen ja varmistaa 300 kN:n lävistysvoiman enimmäisnopeudella 2 500 iskua/min. Paikoitusnopeus on 150 m/min ja pyöritysindeksi 25 r/min. Kone osaa käsitellä yksityiskohtia täynnä olevan levyn useaksi valmiiksi kappaleeksi valikoivalla erotuksella ja pinonnalla PSR-robottijärjestelmän ansiosta. Nämä kappaleet voidaan siirtää tuotannon viimeisiin vaiheisiin ilman tarvetta kalliille toissijaisille lastaus-, lävistys-, leikkaus- ja lajittelutoiminnoille. Shear Genius SGe8:n ansiosta myös esileikattuja levyjä voidaan käyttää, vaikka vakiomuotoisten levyjen käsittely tarjoaa suurempia säästöjä kehittyneiden nestaustoimintojen ansiosta.

Automaattinen lajittelu, tehokas prosessi

”Järjestelmää valittaessa”, yrityksen omistaja kertoo, “oli erittäin tärkeää voida arvioida tuotettujen kappaleiden purkujärjestelmän potentiaalia. Tätä ohjaa PSR8-imurobotti viidellä akselilla, jotka voidaan ohjelmoida poimintaa ja pinontaa varten. Kyse ei ollut pelkästä suorituskyvystä, vaan myös toimintatilasta. Käsittely täytti tuotteiden esteettiset vaatimukset – toisin sanoen se ei aiheuttanut virheitä, joista voisi syntyä pinnallisia puutteita.”

Piedmontista peräisin oleva yritys arvosti myös hallintajärjestelmää, jota käytetiin pienempien (korkeintaan 200 x 300 mm) tuotteiden lävistyksen ja leikkauksen jälkeen, koska tuotteita ei voinut kuormata lavoille. Kyseessä on SU-C-valintajärjestelmä, joka Prima Powerin suunnittelu- ja kehitystyön ansiosta poistaa tarpeen lähettää tämäntyyppinen tuote PSR8-pinoajalle linjan päähän. Laite sijoitetaan C1500-kuljettimen alle, ja se tarvitsee ketjukuljettimen päälle kaksi tai kolme Euro-lavaa, jotka voidaan jakaa kahteen osioon, jolloin saadaan neljästä kuuteen purkukohdetta. PSR8-järjestelmän tapaan tämä menetelmä tavoittelee suurinta mahdollista tehokkuutta.

Tärkeimmät Prima Powerin tarjoamat edut Alville ovat suuret volyymit, suuri automaation aste miehittämättömien vuorojen luotettavassa ja turvallisessa hallinnassa, vähäinen energiankulutus (keskimäärin alle 5 kW) ja pienemmät huoltokustannukset (koska laitos on servosähköinen).

”Haluaisin vielä mainita”, Viazzo lisää, “helppokäyttöisyyden ja tarkan toistettavuuden. Nämä ovat kaikki osatekijöitä, jotka antavat kilpailuetua, nopeuttavat käsittelyä, parantavat viimeistelyn laatua ja tarjoavat mahdollisuuden työskennellä myös teräksen parissa.”

Edut ovat korvaamattomia uusissa markkinahaasteissa, jotka nykypäivänä ovat entistä kansainvälisempiä, sillä noin 70–80 % tuotannosta menee ulkomaille.

Tämän uuden järjestelmän hankinta on antanut meille mahdollisuuden lisätä tuotantokapasiteettia, parantaa prosessin laatua ja laajentaa toimintaamme myös ohuempien ruostumattomien teräslevyjen käsittelyyn. Tämän materiaalin kysyntä on koko ajan kasvussa.

Etsitkö vastaavaa ratkaisua yrityksellesi? Löydä se täältä

Shear Genius

LÄVISTYKSEN JA KULMALEIKKAUKSEN YHDISTÄVÄT KONEET