Alvi | Una combinación perfecta para el sector médico

El aluminio y el acero inoxidable son los materiales utilizados por Alvi para producir carros para los sectores hospitalario, de lavandería, de casas de retiro, hotelero, industrial y textil.

Sus productos se exportan a todo el mundo y se fabrican gracias a un sistema productivo de procesamiento de chapa metálica que combina el punzonado y el cizallado en ángulo recto de Prima Power con el apoyo de una automatización eficiente

El diseño y la producción de soluciones para la logística y la distribución de materiales en la industria hospitalaria, hotelera, de lavandería, de casas de retiro y textil, esto es lo que hace Alvi desde hace más de medio siglo, una compañía fundada en 1972 en Caresanablot, en la provincia de Vercelli (Italia), la cual ofrece una amplia variedad de productos estándar y personalizados. Nos referimos principalmente a los carros, es decir, en un sentido de uso amplio (desde los carros porta-sacos a los gabinetes con ruedas de diversas formas hasta los contenedores de basura), así como a los sistemas de lanzadera, contenedores y estanterías de muchos tipos.

"Soluciones", explica la propietaria Fiorenza Viazzo, "capaces de satisfacer las diversas necesidades del mercado y que ahora podemos producir en aluminio y acero inoxidable".

En la base de esta flexibilidad y versatilidad se encuentra una gran cantidad de equipos tecnológicos, cuyo epítome es una celda combinada de punzonado y cizallado en ángulo recto apoyada por un sistema de recogida y apilado para el manejo avanzado del traslado de materiales, con un sistema conectado para seleccionar componentes pequeños, lo que resalta aún más la eficiencia del proceso, es decir, la línea de producción de alto rendimiento suministrada por Prima Power, la División de Maquinaria del Grupo Prima Industrie.

"La compra de este nuevo sistema", subraya Viazzo, "nos ha permitido no solo aumentar la capacidad de producción y la calidad de procesamiento, sino también ampliar nuestra capacidad de procesar chapas más delgadas de acero inoxidable, un material que nuestros clientes demandan cada vez más".

Desde el sector textil al hospitalario, desde el aluminio al acero inoxidable

Alvi comenzó suministrando principalmente a la próspera industria textil, y proporcionaba tanto a la provincia de Vercelli como a toda Italia de carros, gabinetes y productos de aluminio relacionados. Durante la década de 1990, esta especialidad fue vista positivamente y se mostró un gran interés en el sector de la lavandería industrial, especialmente en hospitales y casas de retiro. Desde el comienzo del nuevo milenio, esta área cobró aún más protagonismo, lo que resultó en una oferta de productos en continua expansión.

"Si para la industria textil la producción era en un principio principalmente de aluminio y no de acero inoxidable", explica Viazzo, "en el sector hospitalario la elección se vio básicamente obligada a recurrir a productos completamente anodizados. Es por este motivo que, con el paso de los años, hemos creado nuestro propio departamento dedicado, con una planta de tratamientos superficiales ad hoc, que aún sigue funcionando".

El crecimiento constante de los volúmenes y los pedidos obligó a la compañía a adaptarse tecnológicamente y también aumentar la velocidad del punzonado y cizallado. En 1995, esto llevó a equipar un departamento con un sistema de procesamiento de chapa metálica de la entonces Finn Power, que se mantuvo en funcionamiento hasta hace unos años, cuando la siempre creciente competencia exigió que fuera reemplazada. Al planificar su nueva inversión, la compañía decidió examinar lo que había disponible en el mercado y volvió a elegir un producto del mismo fabricante que, entretanto, había pasado a formar parte del grupo Prima Industrie.

"Necesitábamos hacer aún más eficiente nuestro ciclo de desarrollo de productos", reveló Viazzo, "al integrar también la capacidad de procesar acero inoxidable, un material que hasta entonces habíamos subcontratado a expertos colaboradores externos".

Valor agregado en la separación y apilado selectivo

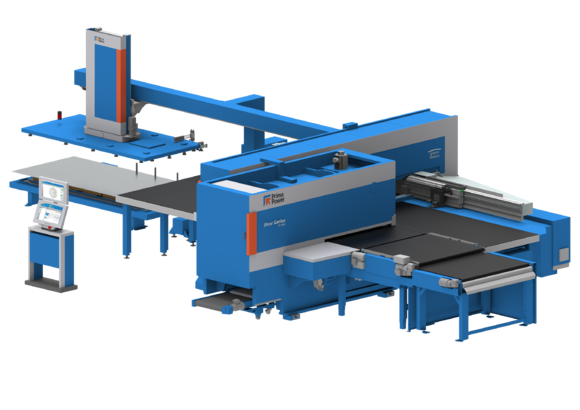

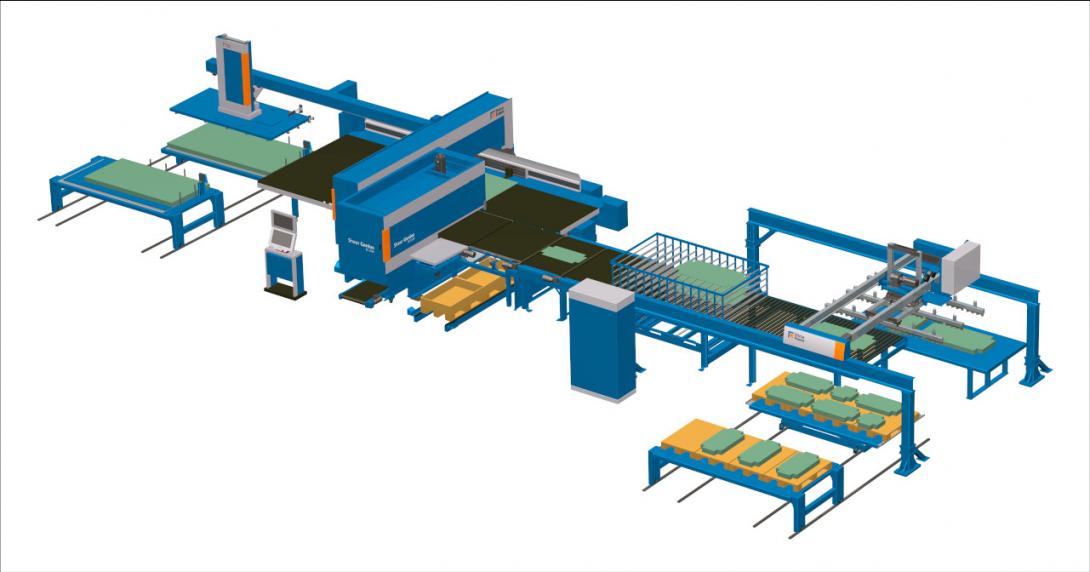

Si lo vemos con detalle, la nueva planta de Prima Power instalada en Alvi consta de una Shear Genius SGe8 (celda integrada de punzonado y cizallado servoeléctrico), con el sistema combinado PSR8 (robot de recogida y apilado) y SU-C, una unidad de clasificación automática para piezas cortadas a dimensiones más pequeñas.

La gran mayoría de los componentes metálicos diseñados por la compañía para sus productos se procesan a partir de chapas metálicas rectangulares. Un método de producción económico y competitivo es, sin duda, el punzonado y posterior cizallado en piezas individuales dentro del mismo proceso automatizado, con una cizalla en ángulo recto integrada. Es importante tener en cuenta que las piezas con solo dos o tres bordes rectos son perfectas para utilizarse en una cizalla angular. Estas son tecnologías con las que Prima Power tiene casi 40 años de experiencia, ya que fabrica punzones desde 1982 y, desde 1987, ha estado integrando una cizalla en ángulo recto en la prensa, lo que da lugar a una poderosa celda de producción.

"El aluminio", continúa Viazzo, "lo utilizamos principalmente en espesores de entre 1,2 y 1,5 mm para las carrocerías de los carros y hasta 4 mm en el caso de las bases. En acero inoxidable, los espesores miden entre 0,8 y 1,2 mm para las carrocerías y hasta 2 y 2,5 mm para las bases".

La configuración de la Shear Genius SGe8 elegida por Alvi permite cargar chapas de un tamaño de hasta 1.565 x 4.300, asegura una fuerza de punzonado de 300 kN a una tasa que puede alcanzar 2.500 golpes/min y con una velocidad de posicionamiento de 150 m/min y un índice de rotación de 25 RPM. La máquina puede procesar una chapa llena de detalles para convertirla en varias piezas terminadas con separación y apilado selectivos gracias al ya mencionado sistema robótico PSR. Estas piezas pueden pasar a las fases finales de la producción sin necesidad de costosas operaciones secundarias de carga, punzonado, cizallado y clasificación. Con la Shear Genius SGe8 también se pueden utilizar chapas precortadas, aunque las chapas de formato estándar se procesan con un mayor ahorro gracias a las funciones avanzadas de anidamiento.

Clasificación automática, proceso eficiente

"A la hora de elegir el sistema", revela el propietario, "era de vital importancia poder evaluar y apreciar el potencial del sistema de descarga de las piezas producidas, es decir, la parte que maneja el robot de aspiración PSR8 con sus 5 ejes programables para la recogida y el apilado; no solo en términos de rendimiento, sino también en cuanto a su modo de operación, gracias a un manejo que garantiza un procesamiento alineado con los requisitos estéticos de nuestro producto, es decir, un procesamiento sin errores que pudieran ocasionar imperfecciones superficiales".

La compañía de Piedmont también valoró de igual manera sistema de manejo adoptado río abajo del punzonado y el cizallado para los productos fabricados geométricamente más pequeños (de un tamaño no superior a 200 x 300 mm) y que, por lo tanto, no pueden ser colocarse en palets. Se trata del sistema de selección SU-C que, gracias al diseño y desarrollo de Prima Power, evita la necesidad de enviar este tipo de producto al apilador PSR8 al final de la línea. La unidad se coloca debajo del transportador C1500 y requiere dos o tres palets EUR en el transportador de cadena, que puede dividirse en dos secciones para crear de cuatro a seis destinos de descarga. Al igual que el sistema PSR8, se trata de un enfoque orientado a lograr la máxima eficiencia.

En este contexto, los elevados volúmenes, el alto grado de automatización para manejar los turnos sin personal de forma confiable y segura, el bajo consumo de energía (menos de 5 kW en promedio) y los reducidos costos de mantenimiento (ya que la planta es servoeléctrica) son las principales ventajas que aporta Prima Power y que Alvi valora.

"Me gustaría añadir", concluye Viazzo, "la facilidad de uso y la repetibilidad de la precisión. Todos estos son aspectos que han contribuido y siguen contribuyendo a aumentar nuestra competitividad, pues aportan rapidez al procesamiento, calidad al acabado y capacidad de trabajar también con el acero".

Elementos indispensables para superar los nuevos retos del mercado, que actualmente son cada vez más del ámbito internacional ya que aproximadamente el 70/80 % de la producción sale al extranjero.

La compra de este nuevo sistema nos ha permitido no solo aumentar la capacidad de producción y la calidad de procesamiento, sino también ampliar nuestra capacidad de procesar chapas más delgadas de acero inoxidable, un material que nuestros clientes demandan cada vez más

Busca una solución similar para su empresa? Encuéntralo aquí

Shear Genius

MÁQUINAS COMBINADAS DE PUNZONADO Y CIZALLADO