Schulthess Maschinen - La forza del trio

La cella ecosostenibile con pannellatrice, pressa piegatrice e robot industriale.

La maggior parte delle organizzazioni oggi dichiara la sostenibilità come uno dei valori fondamentali, ma non è così comune trovare aziende in grado di stabilire con i loro prodotti i migliori standard per la tutela ambientale. Schulthess maschinen ag rientra tra i pochi innovatori, grazie a lavatrici e asciugatrici eccezionalmente efficienti in termini energetici.

L'azienda, con sede a Wolfhausen, in Svizzera, realizza i suoi prodotti sostenibili grazie a un'innovativa soluzione di piegatura di Prima Power, che combina un elevato livello di automazione con un'elevata efficienza, consentendo così ai clienti finali di ridurre le emissioni durante il processo produttivo. Michael Winkler, Production Manager di Schulthess, ci racconta di più sulla proficua collaborazione tra le due società.

OLTRE 150 ANNI DI ESPERIENZA

Schulthess è il gruppo leader in Svizzera nella tecnologia di lavaggio dal 1845 e produce macchine, sistemi e soluzioni di alta qualità per clienti privati, commerciali e industriali. Offrendo una tecnologia eccezionale e durevole, come i serbatoi di lisciva in acciaio cromato, oggi questa azienda rappresenta il punto di riferimento in termini di prestazioni e funzionalità in oltre 25 Paesi, dal Cile alla Cina.

Schulthess fa parte del Gruppo NIBE, un'organizzazione globale che sviluppa e produce soluzioni per il comfort interno intelligenti, ecocompatibili ed efficienti dal punto di vista energetico per ogni tipo di proprietà. Con circa 20.400 dipendenti in tutto il mondo e un fatturato da oltre 30 miliardi di corone svedesi (dati 2021), NIBE offre soluzioni in grado di contribuire alla riduzione dell'impatto ambientale e a un migliore utilizzo dell'energia.

“Grazie alla nostra competenza nella produzione e nell’assemblaggio di lamiere, produciamo 36.500 macchine all'anno”, afferma Winkler. Proseguendo, promette: “Con il nostro impianto combinato completamente nuovo, faremo in modo di produrne ancora di più”.

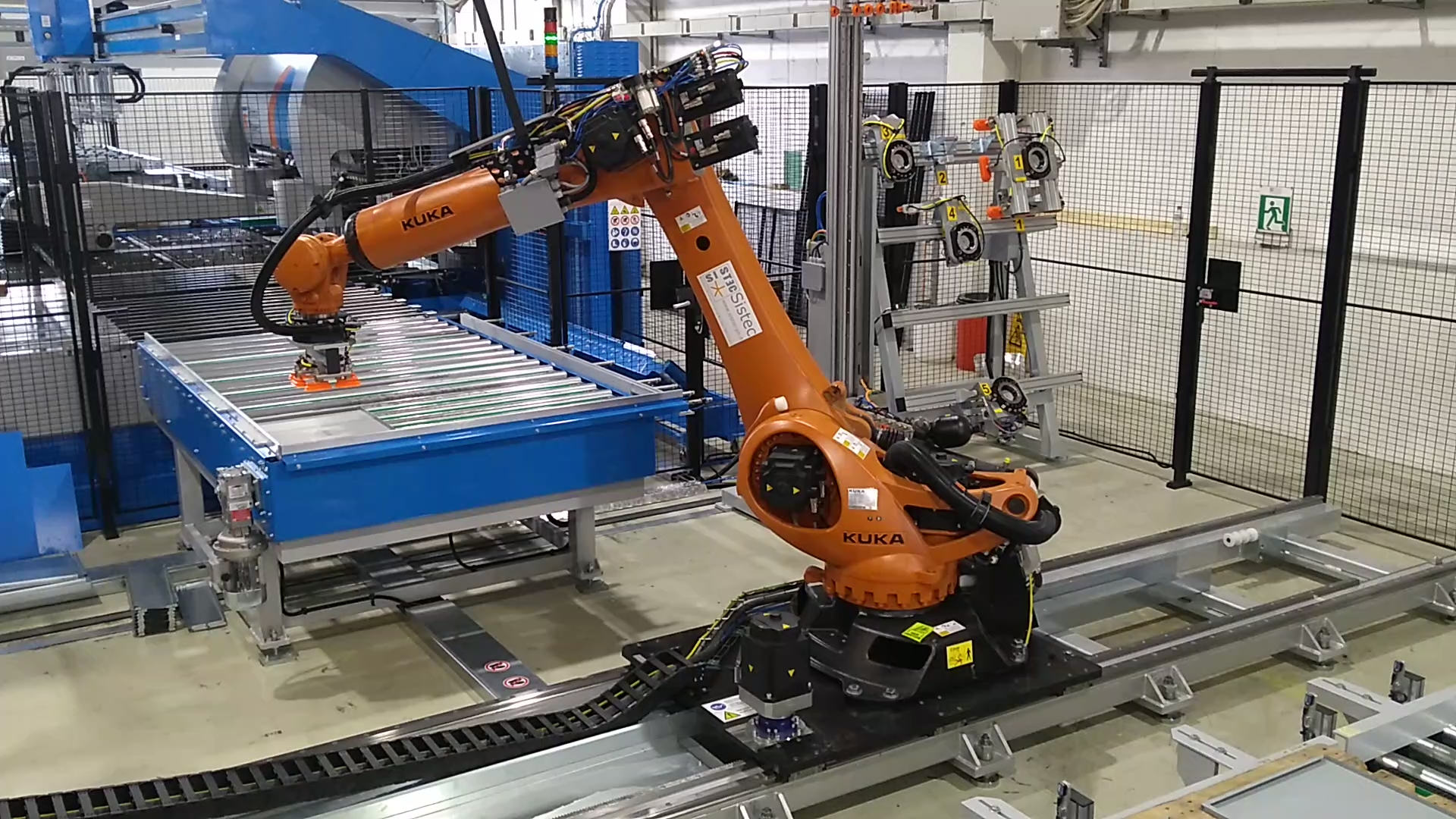

Nel 2018, Prima Power ha consegnato una soluzione di piegatura robotizzata nello stabilimento Schulthess a Wolfhausen. “I nostri clienti sono estremamente soddisfatti dei nostri prodotti e ciò aumenta la fiducia di Schulthess nell’iniziare a produrre ancora più macchine utilizzando la soluzione di piegatura proposta da Prima Power”, aggiunge Winkler. In Schulthess, infatti, tutti credono in un futuro completamente automatizzato: l'azienda ha capito che una soluzione di piegatura completa era ideale per migliorare la produzione, soprattutto a fronte di una carenza di manodopera qualificata che si prospetta più grave e diffusa nel tempo.

“In Schulthess tutti credono in un futuro completamente automatizzato: l'azienda si è resa conto che una soluzione di piegatura completa era l’ideale per migliorare la produzione”.

UN PROGETTO CONDIVISO E COMUNE

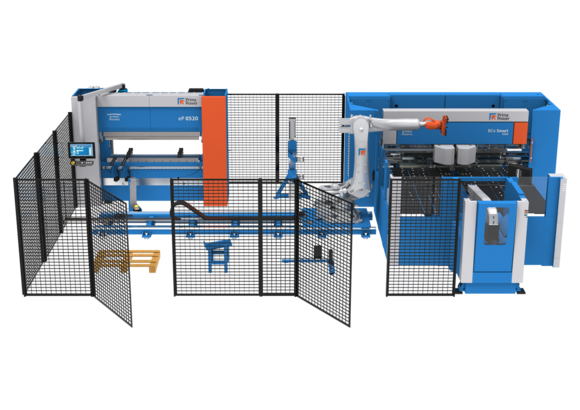

Tra i motivi che hanno spinto Schulthess a mettersi in contatto con Prima Power, c’è quello di trovare soluzioni connesse per facilitare le operazioni non presidiate. In qualità di pioniere nel settore delle lavatrici, la lungimiranza di Schulthess l’ha spinta a ricercare un sistema orientato al futuro che potesse essere utilizzato più a lungo nel tempo e fosse in grado di coprire l'intero flusso produttivo. Dopo diversi sopralluoghi e visite guidate in fabbrica, sono giunti tutti alla stessa conclusione: sviluppare qualcosa di nuovo con l'aiuto di Prima Power, l'unica azienda in grado di combinare in modo intelligente tre macchine diverse in un unico sistema di piegatura con il massimo livello di automazione.

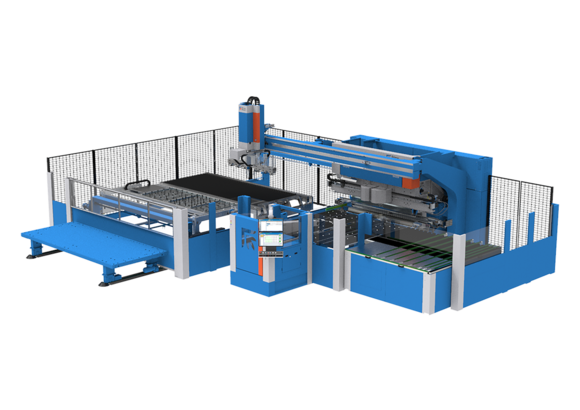

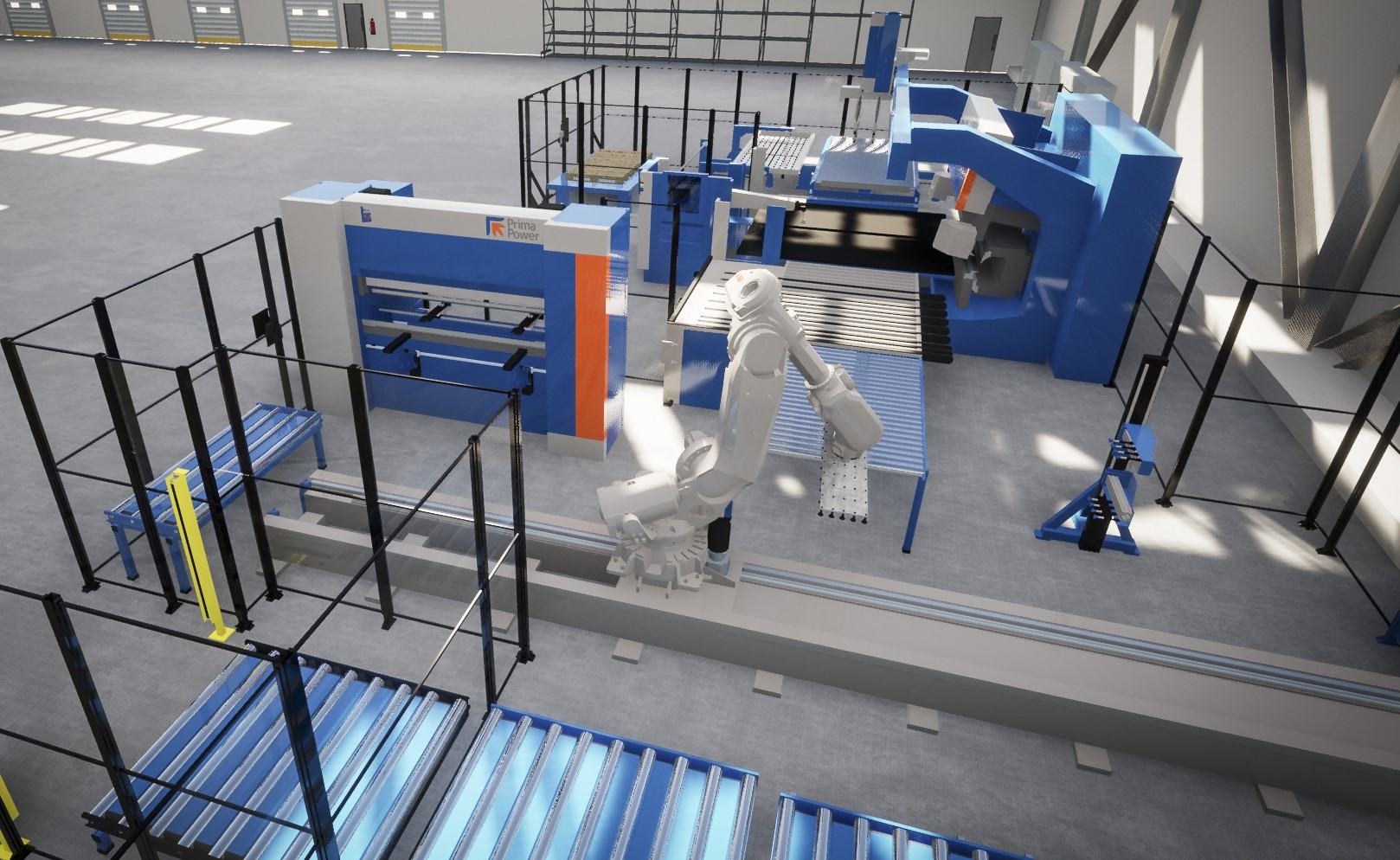

Il sistema di piegatura automatico si compone di una pannellatrice servoelettrica EBe4FM con PCD (Picking & Centering Device), completa di doppio vagone e vagone a forbice, BTD (Bending Turning Device), una pressa piegatrice eP 0520 con riscontri posteriori a 5 assi, un robot industriale a 7 assi su rotaie per automatizzare il processo tra EBe4 ed eP 0520, un'area di pallettizzazione su convogliatori motorizzati con alimentazione automatica dei pallet e predisposizione per ATC (cambio utensile automatico) della pressa piegatrice.

“Ciò che apprezziamo di più è l’estrema flessibilità dell'intero sistema!”

“I tre sistemi - pannellatrice, pressa piegatrice e robot - si integrano perfettamente in un'unica cella”, spiega Winkler, che è orgoglioso di aggiungere: “Questa è una soluzione di piegatura davvero unica che integra una pannellatrice, un robot e una pressa piegatrice. Ma ciò che ci ha colpito di più è l’estrema flessibilità dell’intero sistema! Con questo progetto, Schulthess intendeva semplificare notevolmente i processi complessi, come la produzione e l'assemblaggio di lamiere, grazie a un'automazione intelligente derivata da una tecnologia di piegatura precisa e un’automazione avanzata”.

ECCEZIONALE EFFICIENZA GRAZIE ALLA TECNOLOGIA SERVO-ELETTRICA

Altro aspetto decisivo per Schulthess, profondamente orientata al rispetto dell'ambiente e delle conseguenti problematiche di sostenibilità, è stata la tecnologia servoelettrica ad alta efficienza in uso in tutte le piegatrici Prima Power (pannellatrici e presso piegatrici).

“Go Clean Go Green per noi è più di un semplice motto. Fa parte di noi.”

Winkler ricorda: “Noi di Schulthess, il CEO Thomas Marder e il CFO Martin Keller, entrambi titolari dell'azienda, diamo particolare importanza alla filosofia della sostenibilità: Go Clean Go Green per noi è più di un semplice motto. Fa parte di noi. Il fatto che le macchine siano soluzioni non idrauliche è interessante in termini di costi del ciclo di vita dal momento che non generano processi termici e non necessitano di olio idraulico, con conseguente contaminazione dei pezzi prodotti e costi di smaltimento; inoltre, consumano meno energia e richiedono una manutenzione notevolmente inferiore, oltre a garantire un processo di piegatura accurato senza inutili forme di inquinamento, con una qualità estetica superiore. Prima Power è pioniera in questo campo da oltre 20 anni: ciò rende l'investimento ancora più affidabile e vantaggioso per la nostra azienda”. Come per qualsiasi sfida, il sostegno di un partner che condivide la stessa mentalità può facilitare l'identificazione della soluzione perfetta, l'attuazione dei passaggi necessari e, infine, il successo.

UNA PRODUZIONE 24 ORE SU 24

Durante la produzione diurna presso Schulthess, i profili piegati automaticamente dall'EBe4 e completati con l'eP0520 vengono controllati in modo casuale e quindi rilasciati per l'assemblaggio finale.

Il robot è sempre più utilizzato durante il turno di notte, anche quando nell'impianto non sono presenti operatori e il sistema è monitorato per mezzo di telecamere. Il robot, l'EBe4 e l'eP 0520 producono in modo indipendente serie su vasta scala che vengono assemblate il giorno successivo dal reparto di montaggio. Se, durante questo cosiddetto “turno fantasma”, il sistema rileva la necessità di una pinza diversa per un determinato processo, il robot la cambia in modo rapido e indipendente, continuando a lavorare in autonomia. “Questo impianto è progettato per funzionare da otto a dieci anni secondo gli standard dell’Industria 4.0”, afferma Winkler. “È un sacco di tempo per massime prestazioni, ed è anche una soluzione altamente sostenibile, un aspetto fondamentale per noi”.

Infine, l'unica questione che rimane riguarda il tasso di errore. “È davvero facile rispondere”, continua Winkler: “Il tasso di errore è pari a zero!” “Ciò che apprezziamo di più della soluzione Prima Power”, conclude, “sono le eccezionali prestazioni offerte da una soluzione di piegatura efficiente e flessibile e il fatto che tutte le richieste speciali dei clienti sono facilmente soddisfatte”.

Questa è una soluzione di piegatura davvero unica che integra una pannellatrice, un robot e una pressa piegatrice. Ma ciò che ci ha colpito di più è l’estrema flessibilità dell’intero sistema!

Stai cercando una soluzione simile per la tua azienda? Ecco qui

Celle di Piegatura Robotizzate

CELLE DI PIEGATURA ROBOTIZZATE