Schulthess Maschinen - Die Macht der Drei

Die ökoeffiziente Zelle mit Blechbiegemaschine, Abkantpresse und Industrieroboter.

Die meisten Unternehmen nennen heute Nachhaltigkeit als einen ihrer Grundwerte, aber es ist nicht so üblich, unternehmen zu finden, die mit ihren Produkten bessere Standards für den Umweltschutz setzen können. Die Schulthess Maschinen AG ist dank ihrer besonders energieeffizienten Waschmaschinen und Wäschetrockner einer dieser wenigen game changer.

Das Unternehmen mit Sitz in Wolfhausen, Schweiz, stellt seine nachhaltigen Produkte mit einer innovativen Biegelösung von Prima Power her, die einen hohen Automatisierungsgrad mit hoher Effizienz verbindet - so können die Endkunden schon vor dem Kauf, während des Herstellungsprozesses, Emissionen reduzieren. Michael Winkler, Produktionsleiter bei Schulthess, erzählt uns mehr über die erfolgreiche Zusammenarbeit der beiden Unternehmen.

ÜBER 150 JAHRE ERFAHRUNG

Schulthess seit 1845 der führende Waschtechnikkonzern der Schweiz und produziert hochwertige Maschinen, Anlagen und Systemlösungen für private, gewerbliche und industrielle Kunden. Mit herausragender, langlebiger Technik - wie zum Beispiel Laugenbehältern aus Chromstahl - setzt das Traditionsunternehmen heute in über 25 Ländern, von Chile bis China, den Maßstab für Leistung und Funktionalität.

Schulthess gehört zur NIBE-Gruppe, einem weltweit tätigen Unternehmen, das intelligente, umweltfreundliche und energieeffiziente Lösungen für den Komfort in Gebäuden aller Art entwickelt und herstellt.

Mit ca. 20.400 Mitarbeitern in aller Welt und einem Umsatz von über 30 Milliarden schwedischen Kronen (Daten von 2021) bietet NIBE Lösungen an, die zu einem geringeren CO2-Ausstoß und einer besseren Energienutzung beitragen.

„Mit unserer Kernkompetenz in der Blechfertigung und -montage liefern wir 36.500 Maschinen pro Jahr“, sagt Winkler. Für die Zukunft verspricht er: „Mit unserem komplett neuen, kombinierten Werk werden wir dafür sorgen, dass es noch mehr werden.“

2018 lieferte Prima Power eine Roboterbiegelösung an das Schulthess-Werk in Wolfhausen. „Unsere Kunden sind sehr zufrieden mit unseren Produkten, und das macht Schulthess zuversichtlich, noch mehr Maschinen mit der von Prima Power vorgeschlagenen Biegelösung zu produzieren“, fügt Winkler hinzu. Tatsächlich glauben bei Schulthess alle an eine vollautomatisierte Zukunft: Das Unternehmen hat erkannt, dass eine komplette Biegelösung ideal ist, um die Produktion zu verbessern, insbesondere angesichts des Fachkräftemangels, der sich mit der Zeit immer mehr zu verschärfen scheint.

„Bei Schulthess glauben alle an eine vollautomatische Zukunft: Das Unternehmen hat erkannt, dass eine komplette Biegelösung ideal ist, um die Produktion zu verbessern.“

EIN GEMEINSAMES PROJEKT

Einer der Gründe, warum Schulthess mit Prima Power in Kontakt trat, war die Suche nach vernetzten Lösungen, die den bedienerlosen Betrieb erleichtern. Als Innovator in der Waschmaschinenbranche suchte Schulthess zudem vorausschauend nach einem zukunftsorientierten System, das längerfristig eingesetzt werden kann und den gesamten Produktionsablauf abdeckt. Nach mehreren Besuchen und Werksbesichtigungen kamen alle zum gleichen Schluss: die Entscheidung, mit Hilfe von Prima Power, dem einzigen Unternehmen, das drei verschiedene Maschinen intelligent zu einem Biegesystem mit höchstem Automatisierungsgrad kombinieren konnte, etwas Neues zu entwickeln.

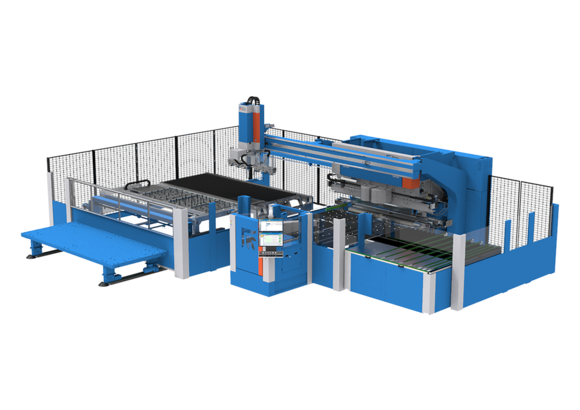

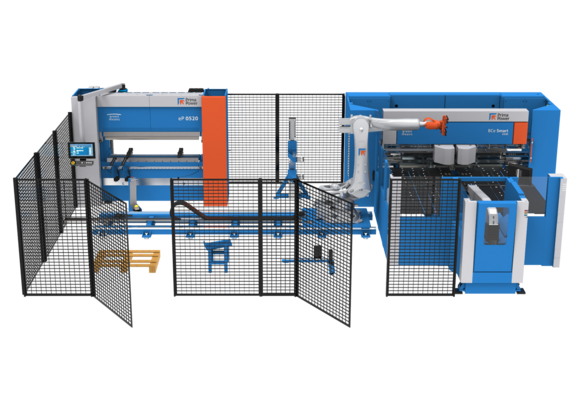

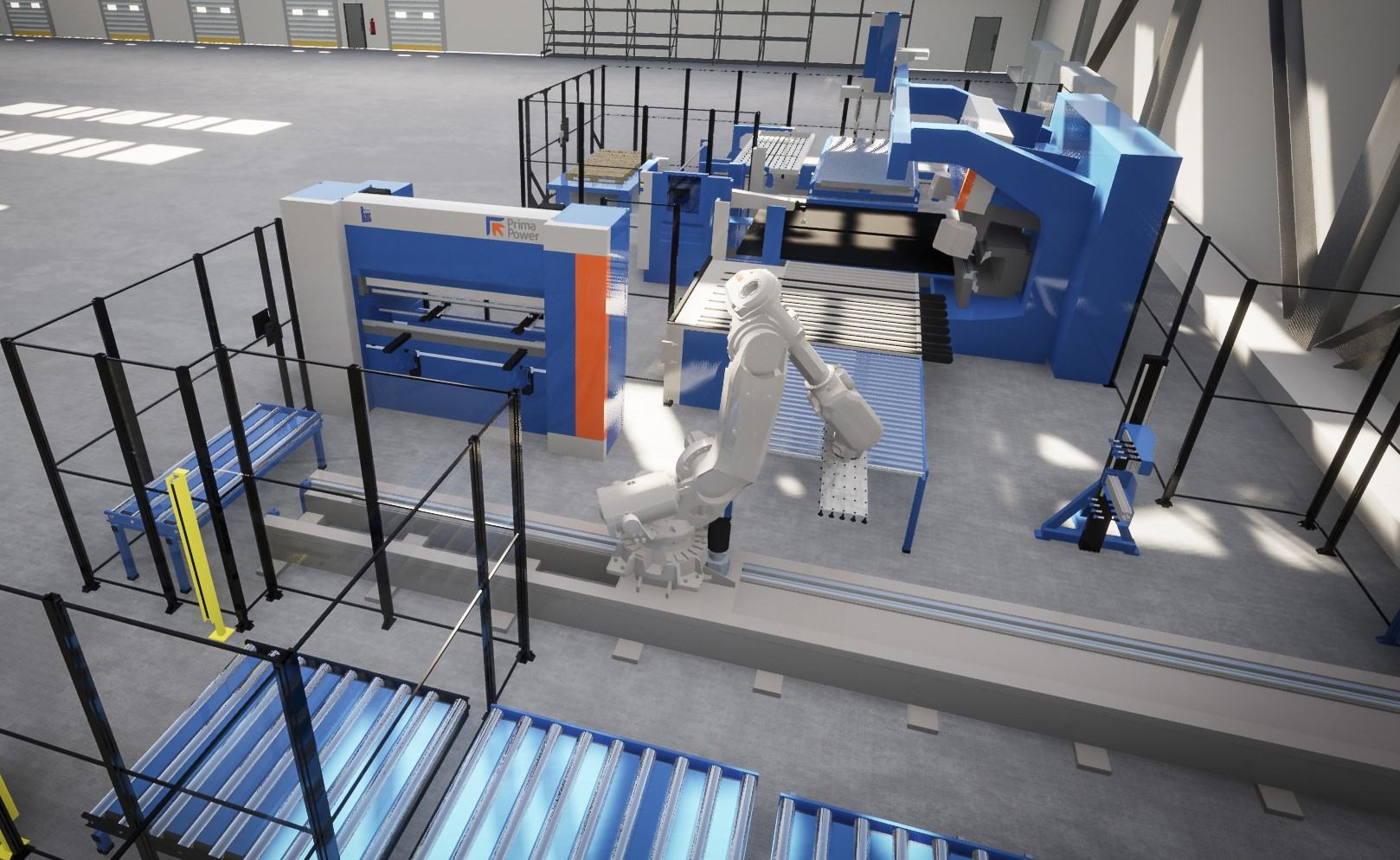

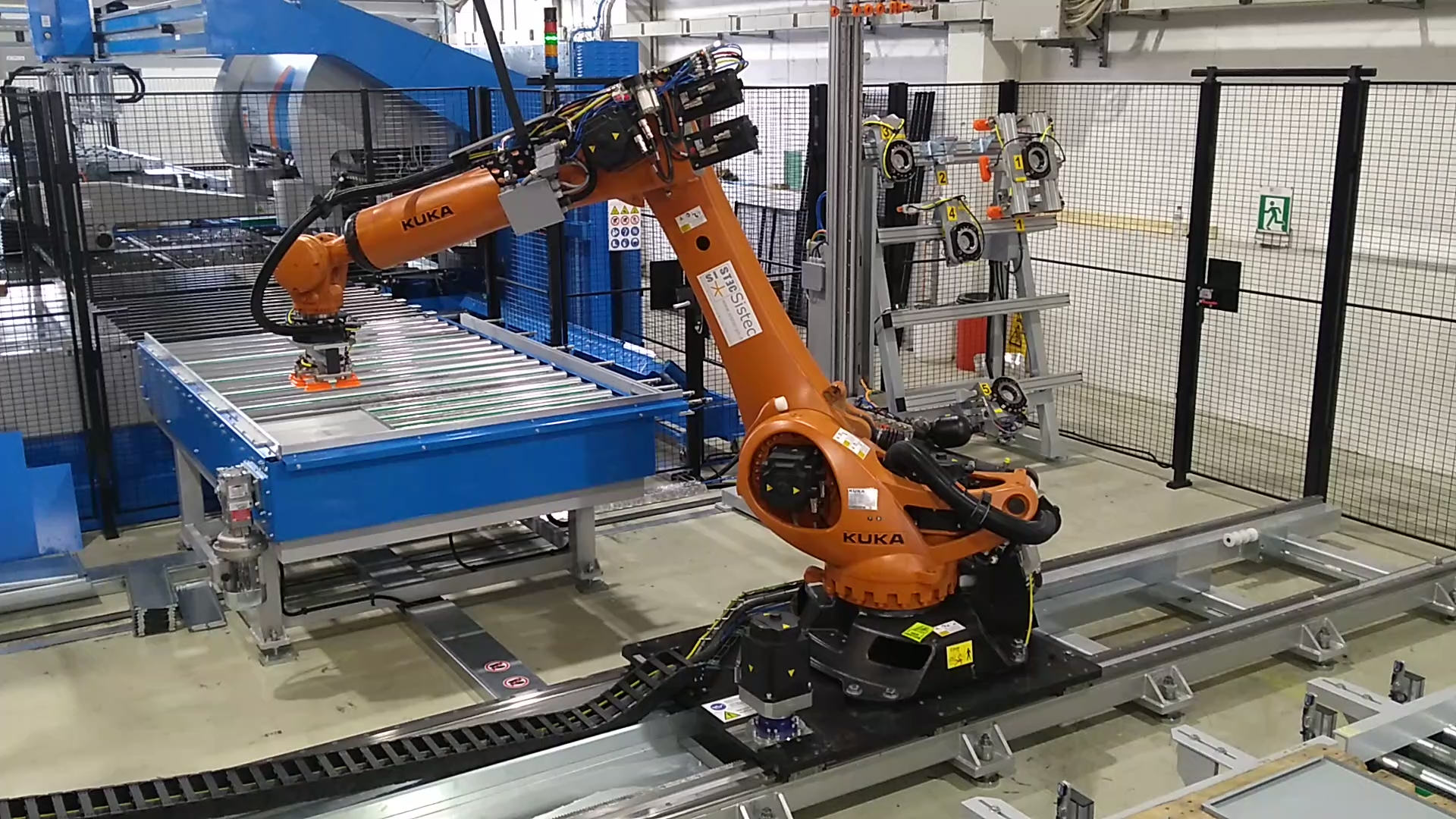

Das automatische Biegesystem besteht aus einer servoelektrischen Blechbiegemaschine EBe4FM mit einer PCD (Picking & Centering-Vorrichtung) komplett mit Doppel- und Scherenwagen und einer BTD (Biege-Wende-Vorrichtung), einer Abkantpresse eP0520 mit 5-Achsen-Hinteranschlag, einem 7-Achsen-Industrieroboter, der auf Schienen gleitet, um den Prozess zwischen der EBe4 und der eP0520 zu automatisieren, und eine palettierte Förderung mit automatischer Palettenzuführung und einer ATC-Einrichtung für den automatischen Werkzeugwechsel der Abkantpresse zu schaffen.

„Was uns am meisten gefällt, ist die Tatsache, dass das ganze System extrem flexibel ist!“

„Die drei Elemente - Blechbiegemaschine, Abkantpresse und Roboter - sind perfekt in einer Zelle integriert“, erklärt Winkler und fügt stolz hinzu: „Dies ist eine wirklich einzigartige Biegelösung mit einer Blechbiegemaschine, einem Roboter und einer integrierten Abkantpresse. Aber was uns am meisten gefällt, ist die Tatsache dass das ganze System extrem flexibel ist! Schulthess hat sich bei diesem Projekt dafür entschieden, komplexe Prozesse - wie die Blechfertigung und die Montage - mit einer intelligenten Automatisierung, die sich aus dem präzisen Biegen und der fortschrittlichen Automatisierungstechnik ableitet, deutlich zu vereinfachen.“

HERAUSRAGENDE EFFIZIENZ MIT SERVOELEKTRISCHER TECHNOLOGIE

Ein weiterer entscheidender Aspekt für Schulthess, der sich stark am Umweltschutz und den damit verbundenen Nachhaltigkeitsaspekten orientiert, war die hocheffiziente servoelektrische Technologie, die in allen Prima Power Biegemaschinen (Blechbiegemaschinen und Abkantpressen) zum Einsatz kommt.

„Go Clean Go Green ist für uns mehr als nur ein Motto. Wir leben es.“

Winkler erinnert sich: „Bei Schulthess legen CEO Thomas Marder und CFO Martin Keller, die beide auch Eigentümer des Unternehmens sind, besonderen Wert auf den Nachhaltigkeitsgedanken: Go Clean Go Green ist für uns mehr als nur ein Motto. Wir leben es und sind davon überzeugt. Die Tatsache, dass es sich bei den Maschinen um nicht-hydraulische Lösungen handelt, ist im Hinblick auf die Lebenszykluskosten attraktiv, da sie keine Wärmeprozesse erzeugen und kein Hydrauliköl benötigen, was zu einer Verschmutzung der produzierten Teile und zu Entsorgungskosten führt. Sie verbrauchen auch weniger Energie und erfordern deutlich weniger Wartung, und außerdem gewährleisten sie einen präzisen Biegeprozess ohne unnötige Umweltbelastung bei höherer ästhetischer Qualität. Prima Power ist seit mehr als 20 Jahren ein Pionier auf diesem Gebiet: Das macht die Investition noch zuverlässiger und vorteilhafter für unser Unternehmen.“ Wie bei jeder Herausforderung kann die Unterstützung eines gleichgesinnten Partners es erleichtern, die richtige Lösung zu finden, die notwendigen Schritte umzusetzen und schließlich erfolgreich zu bestehen.

As with any challenge, the support of a like-minded partner can make it easier to identify the right solution, implement the necessary steps and finally come through successfully.

RUND UM DIE UHR

Während der Tagesproduktion bei Schulthess werden die von der EBe4 automatisch gebogenen und mit der eP0520 vervollständigten Profile stichprobenartig geprüft und dann für die Endmontage freigegeben.

Der Roboter wird vermehrt in der Nachtschicht eingesetzt, wenn kein Personal im Werk anwesend ist und die Anlage mit Kameras überwacht wird. Der Roboter, der EBe4 und der eP0520 produzieren selbstständig die Großserie, die am nächsten Tag in der Montageabteilung zusammengesetzt wird. Wenn das System während dieser so genannten „Geisterschicht“ feststellt, dass für eine bestimmte Arbeit ein anderer Greifer benötigt wird, wechselt der Roboter diesen schnell und selbstständig und arbeitet autonom weiter. „Diese Anlage ist auf acht bis zehn Jahre Betrieb gemäß Industrie 4.0-Standards ausgelegt“, sagt Winkler. „Das ist eine lange Zeit bei Spitzen-leistung, und es ist auch eine sehr nachhaltige Lösung - was für uns entscheidend ist.“

Bleibt abschließend nur noch die Frage nach der Fehlerquote. „Die ist ganz einfach zu beantworten“, freut sich Winkler: „Die Fehlerquote liegt bei Null!“ „Was wir an der Prima Power-Lösung am meisten schätzen“, sagt er abschließend, „ist die hervorragende Leistung, die eine effiziente und flexible Biegelösung und die Tatsache, dass alle speziellen Kundenwünsche problemlos erfüllt werden können.“

Sind Sie auf der Suche nach weiteren Geschichten von unseren Kunden? Lesen Sie die neue Ausgabe des Power Line Magazins!

Dies ist eine wirklich einzigartige Biegelösung mit einer Blechbiegemaschine, einem Roboter und einer integrierten Abkantpresse. Aber was uns am meisten gefällt, ist die Tatsache dass das ganze System extrem flexibel ist!

Sie suchen eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

Roboter-Biegezellen

ROBOTER-BIEGEZELLEN