Schulthess Maschinen - La puissance du trio

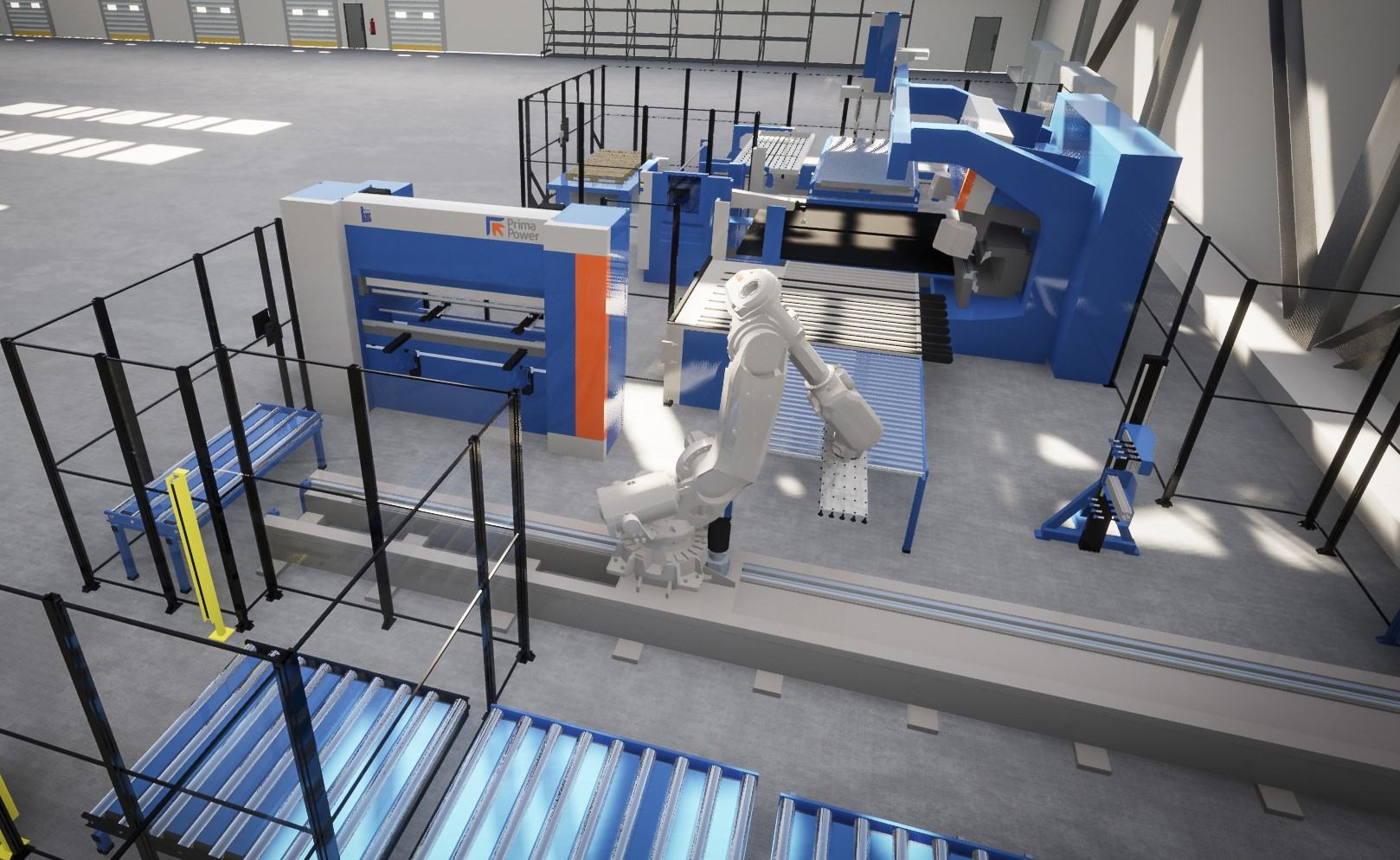

La cellule éco-efficace avec panneauteuse, presse plieuse et robot industriel.

Aujourd'hui, la plupart des institutions affirment que la durabilité est l'une de leurs valeurs fondamentales. Pourtant, il n'est pas si fréquent de trouver des entreprises capables d'établir de meilleures normes de protection de l'environnement avec leurs produits. Schulthess Maschinen AG est l'une de ces rares entreprises qui changent la donne, grâce à ses lave-linge et ses sèche-linge exceptionnellement économes en énergie.

L'entreprise, située à Wolfhausen, en Suisse, fabrique ses produits durables à l'aide d'une solution de pliage innovante de Prima Power, qui combine un haut niveau d'automatisation avec une grande efficacité - permettant ainsi aux clients finaux de réduire les émissions avant même l'achat, pendant le processus de fabrication. Michael Winkler, directeur de production chez Schulthess, nous en dit plus sur la coopération fructueuse entre les deux entreprises..

PLUS DE 150 ANS D'EXPÉRIENCE

Schulthess est le premier groupe suisse de technologie de lavage depuis 1845 et produit des machines, des systèmes et des solutions de systèmes de haute qualité pour des clients privés, commerciaux et industriels. Offrant une technologie exceptionnelle et durable - comme les cuves à lessive en acier chromé - cette entreprise traditionnelle est aujourd'hui la référence en matière de performance et de fiabilité dans plus de 25 pays, du Chili à la Chine.

Schulthess fait partie du groupe NIBE, une organisation mondiale qui développe et fabrique des solutions de confort intérieur intelligentes, écologiques et économes en énergie pour tous les types de propriétés. Avec environ 20 400 employés dans le monde et plus de 30 milliards de couronnes suédoises (données de 2021) de chiffre d'affaires généré, NIBE fournit des solutions qui contribuent à réduire l'empreinte carbone et à mieux utiliser l'énergie.

"Grâce à notre compétence clé dans la production et l'assemblage de tôles, nous livrons 36 500 machines par an", déclare Winkler. À l'avenir, promet-il, "Avec notre toute nouvelle usine combinée, nous ferons en sorte qu'il y en ait encore plus."

En 2018, Prima Power a livré une solution de pliage robotisée à l'usine Schulthess de Wolfhausen. "Nos clients sont très satisfaits de nos produits, et cela rend Schulthess confiant pour commencer à produire encore plus de machines grâce à la solution de pliage proposée par Prima Power", ajoute Winkler. En fait, chez Schulthess, tout le monde croit en un avenir entièrement automatisé : l'entreprise a réalisé qu'une solution de pliage complète était idéale pour améliorer la production, surtout face à une pénurie de main-d'œuvre qualifiée qui semble ne faire que s'aggraver et se généraliser avec le temps.

"Chez Schulthess, tout le monde croit en un avenir entièrement automatisé : l'entreprise a compris qu'une solution de pliage complète était idéale pour améliorer la production."

UN PROJET PARTAGÉ ET COMMUN

L'une des raisons pour lesquelles Schulthess a pris contact avec Prima Power était de trouver des solutions connectées pour faciliter les opérations sans opérateur. En tant qu'innovateur dans l'industrie des machines à laver, Schulthess était également prévoyant en recherchant un système orienté vers l'avenir qui pourrait être utilisé plus longtemps dans le temps et couvrir l'ensemble du flux de production. Après plusieurs réunions et visites d'usine, tout le monde est arrivé à la même conclusion : la décision de développer quelque chose de nouveau avec l'aide de Prima Power, la seule société capable de combiner intelligemment trois machines différentes en un seul système de pliage avec le plus haut niveau d'automatisation.

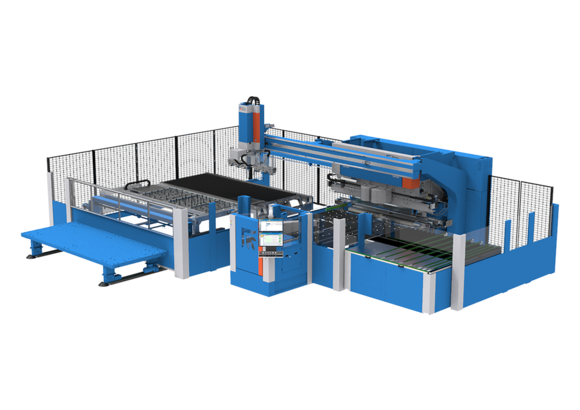

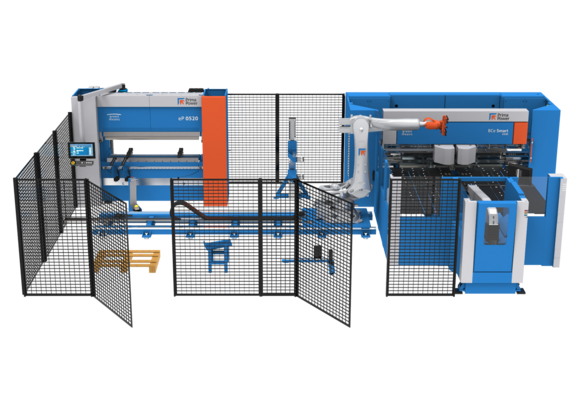

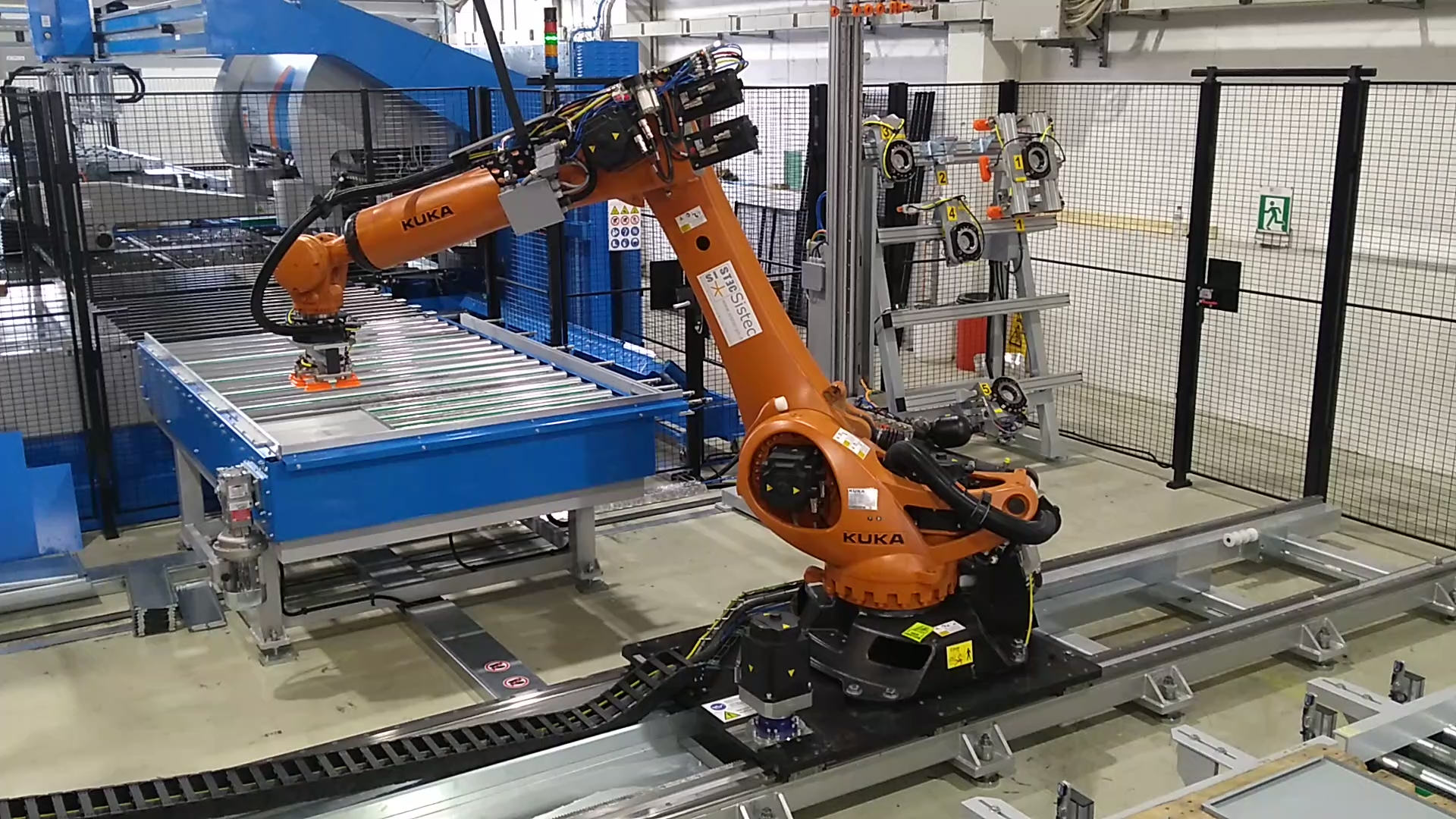

Le système de pliage automatique se compose d'une panneauteuse servo-électrique EBe4FM avec un PCD (Picking & Centering Device) équipé de chariots doubles et à ciseaux et d'un BTD (Bending Turning Device), d'une presse plieuse eP0520 avec jauges arrière à 5 axes, d'un robot industriel à 7 axes glissant sur des rails pour automatiser le processus entre EBe4 et eP0520 et d'une zone de convoyeur palettisé avec alimentation automatique des palettes et installation de changement automatique des outils de la presse plieuse ATC.

"Ce que nous aimons le plus, c'est que l'ensemble du système est extrêmement flexible !"

"Les trois éléments - panneauteuse, presse plieuse et robot - s'intègrent parfaitement en une seule structure", explique Winkler, qui est fier d'ajouter : "Il s'agit d'une solution de pliage vraiment unique avec une panneauteuse, un robot et une presse plieuse intégrée. Mais ce qui nous plaît le plus, c'est que l'ensemble du système est extrêmement flexible ! La décision de Schulthess sur ce projet était de rendre des processus complexes - tels que la fabrication et l'assemblage de tôles - beaucoup plus simples, grâce à une automatisation intelligente dérivée d'un pliage précis et d'une technologie d'automatisation avancée."

UNE EFFICACITÉ EXCEPTIONNELLE GRÂCE À LA TECHNOLOGIE SERVO-ÉLECTRIQUE

Un autre aspect décisif pour Schulthess, qui est profondément orienté vers le respect de l'environnement et les questions de durabilité qui en découlent, était la technologie servo-électrique hautement efficace utilisée dans toutes les plieuses Prima Power (panneauteuses et presses plieuses).

"Go Clean Go Green" est plus qu'une simple devise pour nous. Nous la vivons et la respirons."

Winkler rappelle en effet : "Chez Schulthess, le CEO Thomas Marder et le CFO Martin Keller - qui sont également tous deux propriétaires de l'entreprise - accordent une importance particulière à la philosophie de la durabilité : Go Clean Go Green est plus qu'une simple devise pour nous. Nous la vivons et la respirons. Le fait que les machines soient des solutions non hydrauliques est intéressant en termes de coûts de cycle de vie, car elles ne génèrent pas de processus de chaleur et ne nécessitent pas d'huile hydraulique, avec la contamination conséquente des pièces produites et les coûts d'élimination ; elles consomment également moins d'énergie et nécessitent beaucoup moins de maintenance, et en outre elles assurent un processus de pliage précis sans impacts environnementaux inutiles, avec une qualité esthétique supérieure. Prima Power est un pionnier dans ce domaine depuis plus de 20 ans : cela rend l'investissement encore plus fiable et bénéfique pour notre entreprise."

Comme pour tout défi, le soutien d'un partenaire partageant les mêmes idées peut faciliter l'identification de la bonne solution, la mise en œuvre des étapes nécessaires et enfin la réussite.

EN CONTINU

Pendant la production de jour chez Schulthess, les profilés pliés automatiquement par l'EBe4 et finalisés par l'eP0520 sont contrôlés de manière aléatoire, puis libérés pour l'assemblage final.

Le robot est de plus en plus utilisé par l'équipe de nuit, même lorsqu'aucune ressource humaine n'est présente dans l'usine et que le système est surveillé par des caméras. Le robot, l'EBe4 et l'eP0520 produisent indépendamment les unes des autres les grandes séries qui sont assemblées le lendemain par le service de montage. Si, au cours de cette "équipe fantôme", le système détecte qu'une pince différente est nécessaire pour un certain travail, le robot la change rapidement et de manière indépendante, et continue à travailler de manière autonome.

"Cette usine est conçue pour huit à dix ans d'exploitation selon les normes de l'industrie 4.0", déclare Winkler. "C'est beaucoup de temps à un niveau de performance maximal, et c'est aussi une solution hautement durable - ce qui est crucial pour nous."

Enfin, la seule question qui demeure concerne le taux d'erreur. "Il est très facile d'y répondre", se réjouit Winkler : "Le taux d'erreur est de zéro !"

"Ce que nous apprécions le plus de la solution Prima Power", conclut-il, "c'est la performance exceptionnelle offerte par une solution de pliage efficace et flexible et le fait que toutes les demandes spéciales des clients sont facilement satisfaites."

Vous cherchez d'autres témoignages clients ? Lisez le nouveau numéro du magazine Power Line !

Il s'agit d'une solution de pliage vraiment unique, avec une panneauteuse, un robot et une presse plieuse intégrée. Mais ce qui nous plaît le plus, c'est que l'ensemble du système est extrêmement flexible !

Vous recherchez une solution similaire pour votre entreprise ? Retrouvez-la ici

Cellules de Pliage Robotisées

CELLULES DE PLIAGE ROBOTISÉES