Pohled na technologii ekologických drůbežáren na klíč

Společnost SKA srl vyrábí drůbežářské systémy pro ekologický chov ve volném výběhu s vysokou úrovní přizpůsobení produktů pomocí inovativní technologie Prima Power.

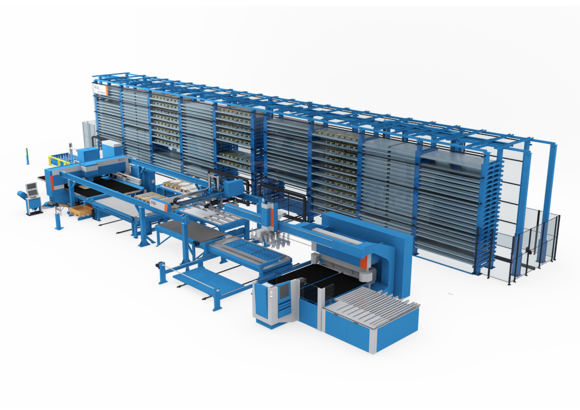

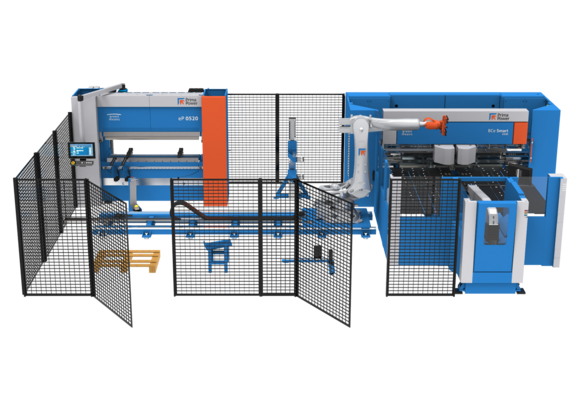

Automatický skladovací systém Night Train připojený ke kombinovanému stroji Shear Genius a robotickému ohýbacímu systému, které se skládá z ohýbacího centra Fast Bend FBe a ohraňovacího lisu EP 1030, je základním kamenem rozmanité výrobní činnosti, která vyžaduje vysoký výkon a produktivitu, stejně jako flexibilitu a všestrannost pro efektivní zvládání jakýchkoli změn výrobku.

Kolikrát jste si při nákupu vajec z ekologického chvu v supermarketu představili klasický dvorek se šťastnými slepicemi, které se procházejí po dvorku? Osobně si na to vzpomenu pokaždé, když si přečtu tento nápis na obalu. Skutečnost se však od idylického obrazu velmi liší, i když naštěstí není příliš vzdálená, alespoň pokud jde o dobré životní podmínky zvířat. Je to zásluha těch, kteří se stejně jako SKA vždy podíleli na výrobě inovativního špičkového vybavení pro odvětví chovu drůbeže a králíků. Toto výrobní prostředí má zdánlivě poměrně jednoduché výrobní potřeby, ale jak uvidíme dále, při výrobě plechových součástí se často potýká s problémy, které nejsou nijak triviální. Tyto problémy jsou důsledkem obdivuhodného a filantropického rozhodnutí vytvořit si odstup od všeho, co jen vzdáleně souvisí s konceptem intenzivního zemědělství. Toto rozhodnutí vedlo společnost Sandrigo z provincie Vicenza k tomu, že se silně zaměřila na automatizaci výrobních procesů, kterou považuje za jediný účinný způsob, jak adekvátně reagovat na potřeby přizpůsobení výrobků a zároveň nabídnout vynikající kvalitu. To je také kontrolováno a zaručeno technologickým partnerem, kterého si vybrali před deseti lety: Prima Power.

Drůbežářské závody na klíč

Začněme tím, že společnost SKA srl působí v odvětví drůbežáren od roku 1954 a vyrábí vše, co souvisí s ekologickým zemědělstvím na zemi a že od roku 2011 díky akvizici společnosti Meneghin z Trevisa vyrábí také zařízení pro chov králíků. Díky rozhodnutí zabývat se výhradně a pouze ekologickými zemědělskými podniky se SKA v průběhu let stala autoritativním referenčním bodem pro přední italské a mezinárodní skupiny a zároveň poskytuje přímou podporu menším zemědělským podnikům.

„Od svého založení jsme vždy šli proti proudu ve srovnání s mnoha jinými společnostmi v tomto odvětví a díky tradičnímu poslání přizpůsobovat drůbežárny se nám podařilo odlišit a postupem času vybudovat vysoce technologickou obchodní strukturu, přičemž jsme vždy stáli po boku chovatelů,“ říká Dino Pozzato , předseda představenstva skupiny SKA.

„Přímý dialog se zákazníkem nám umožnil získat osvědčené zkušenosti s řízením ekologických farem a řešením problémů s nimi spojených. Naše systémy krmení, napájení, osvětlení a klimatizace jsou například navrženy tak, aby vyhovovaly dobrým životním podmínkám zvířat a platným předpisům. Materiály jsou odolné a hygienické a součásti zařízení jsou snadno přístupné pro důkladné čištění. Díky širokému sortimentu výrobků vhodných pro brojlery, nosnice, krůty a chovatele, stejně jako pro kachny a křepelky, jsme schopni uspokojit veškeré potřeby.“.

Efektivní řízení jakýchkoli změn produktu

Jak je ale SKA propojena s Prima Power? Musíme si uvědomíme, kolik plechových součástí se nachází v drůbežárně. Problémy se zpracováním vyplývající z vysoké míry přizpůsobení výrobků a rozhodnutí používat pouze ekologický a etický chov drůbeže jsou však banální a zřejmé. To nám vysvětlil Diego Pozzato, ředitel závodu SKA: „Nabízíme kompletní služby na klíč, od stodoly až po vnitřní systémy, navržené do nejmenších detailů. Jsme schopni efektivně podporovat naše chovatele tím, že jim pomáháme najít konkrétní odpovědi a řešení pro každou potřebu. Shromažďujeme užitečné údaje a provádíme konstrukční výpočty pro technické výkresy, přičemž každý krok sdílíme se zákazníkem a doporučujeme určité vybavení, přičemž se snažíme určit nejvhodnější řešení na základě referenčních norem a typu farmy. Naším cílem je zvýšit funkčnost řízení a produktivitu. Naše vlastní technická kancelář zajišťuje okamžitý přechod od návrhu výrobku k výrobě.

Avšak především výroba rostlin určených speciálně pro ekologické zemědělství snižuje jejich počet v porovnání s intenzivním zemědělstvím. To upřednostňuje kvalitu před kvantitou a dává přednost dobrým životním podmínkám zvířat před čistě ekonomickým zájmem, protože zahrnuje mnohem menší počet zvířat. Z toho vyplývá, že zařízení a vybavení, které se pro takový závod vyrábí, se také liší, to znamená, že vyrábíme velké množství sérií, ale v menších dávkách, než by se mohlo zdát. Musíte být poměrně flexibilní, abyste vyrobili to, co konkrétní chovatelé požadují, protože proměnných je mnoho, od typu slepice, která bude chována, jejíž velikost například určuje výběr zařízení, které bude zavedeno. To znamená, že naše výroba musí být vysoce výkonná a produktivní a zároveň flexibilní a všestranná, aby bylo možné efektivně zvládat jakékoli změny výrobků.“

Synergický vztah, který se v průběhu času upevňuje

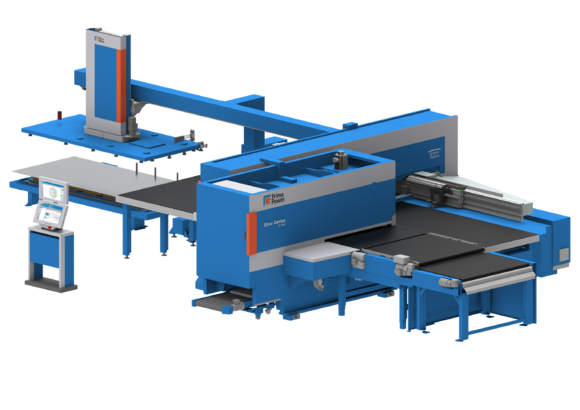

SKA je dlouholetým zákazníkem společnosti Prima Power. V roce 1998 začali s děrovacím strojem F5 s nakládáním a vykládáním, poté provedli evoluční skok a přešli na kombinovaný děrovací a stříhací stroj Shear Genius, který byl následně připojen k automatickému skladovacímu systému Night Train. Nedávno ke skladovacímu systému připojili také robotickou ohýbací buňku, který se skládá z ohýbacího centra Fast Bend FBe 5, ohraňovacího lisu EP 1030 a antropomorfního robota.

„Od roku 1998 je naší stálou volbou Prima Power,“ vysvětluje opět pan Diego Pozzato. „Byli jsme průkopníky v používání jejich děrovacího stroje F5, který jsme v roce 2011 nahradili současným strojem SGe6, k němuž jsme v roce 2017 přidali automatický skladovací systém Night Train a v roce 2019 integrovaný robotický ohýbací systém. V současné době vyhodnocujeme zařazení laserového řezacího systému do našeho flexibilního výrobního systému, který by nejlépe doplnil naše potřeby v oblasti zpracování plechů, přestože již máme kontinuální, optimalizovaný a efektivní pracovní postup navržený a vyvinutý v součinnosti se společností Prima Power. Konkrétním příkladem je robotická ohýbací buňka, kterou jsme nainstalovali na začátku roku 2020. Na začátku jsme uvažovali o koupi automatického obkládacího stroje, ale během fáze vyhodnocování jsme zjistili, že to není ideální řešení pro naši práci. Proto jsme se rozhodli pro toto řešení, které nejlépe kombinuje potenciál účinného servoelektrického ohýbacího centra a moderního servoelektrického ohraňovacího lisu. Díky kombinaci obou technologií můžeme všechny procesy provádět v co nejkratším čase a co nejefektivněji.“

Účinnost procesu je maximální

SKA vždy věřila v automatizaci výrobních procesů, která je považována za jediný efektivní způsob, jak zvládnout vysokou míru přizpůsobení. Výroba se skutečně vyznačuje velkými sériemi, ale ne obrovským množstvím. „Nemluvíme o 15 kusech, ale ani o 100 000 kusech,“ říká Diego Pozzato. Potřeba automatizovat fázi ohýbání tak zásadním způsobem vyplynula ze skutečnosti, že velká univerzálnost a produktivita stroje Shear Genius v kombinaci se skladovacím systémem Night Train vytvořila jakési úzké místo za fází řezání a děrování dílů.

„Dříve jsme se systémy, které jsme používali,“ vysvětluje pan Diego Pozzato, „mohli snadno ohýbat přibližně 60 % naší výroby, což vytvářelo úzké místo. Protože cílem bylo dosáhnout kontinuálního, plynulého a efektivního toku výroby, o kterém jsme hovořili dříve, rozhodli jsme se tuto mezeru zaplnit výrobou chybějících 40 % pomocí tohoto typu systému. Díky nejlepšímu možnému spojení obou ohýbacích technologií nám nyní zaručuje bezprecedentní provoz, protože pokrývá 100 % našich potřeb v oblasti ohýbání. Jedná se o neuvěřitelně platné a zajímavé řešení, kdy dva různé ohýbací systémy spolupracují na výrobě dílů. Ohýbací centrum zvládne vše, co ohraňovací lis nevládne nezvládne a naopak. Tím je zajištěno co nejlepší provedení jednotlivých částí. Velkou výhodou je, že celý systém je řízen offline, to znamená, že technická kancelář může plánovat výrobu v překrytém čase, zatímco buňka vyrábí. Prostoje jsou zkrátka omezeny na minimum a efektivita procesu je skutečně maximální.“

Dva stroje integrované v buňce mohou pracovat sériově nebo paralelně v tom smyslu, že antropomorfní robot může ovládat oba stroje současně a zajistit, aby byl kus částečně vyroben na ohýbacím centru a dokončen na ohraňovacím lisu, nebo může ovládat jeden z obou strojů, zatímco druhý pracuje paralelně v ručním režimu. Jedná se tedy o velmi flexibilní řešení, kde nakládání provádí výstupní stanice s vozíkem, který vyjíždí ze skladovací jednotky Night Train, kde jsou polotovary uloženy. Nejedná se tedy o přímý přísun ze stroje Shear Genius, ale vždy ze skladovacího systému, takže i zde je zajištěna maximální flexibilita při řízení pracovních postupů. Takzvaná slepá fáze nemusí být nutně vyvážená navazujícím ohýbáním právě proto, že uprostřed je skladovací systéma, která slouží pro vyrovnávání toku dílů a pro shromažďování kusů pocházejících z jiných strojů v dílně.

Integrovaný robotický ohýbací systém

„Zvýšená efektivita integrovaného robotického ohýbacího systému Prima Power, který zavedla společnost SKA, vychází právě z jednoduché a rychlé offline programovatelnosti strojů a robota, které jsou součástí buňky, jejíž provozní režim byl při představení v roce 2018 výjimečným zlomem v tomto odvětví,“ říká Roberto De Rossi, Senior Manager Business Development Thin Sheet Metal ve společnosti Prima Power. „Jedná se o řešení, které umožňuje dosáhnout maximálního přínosu investice, protože účinnost systému je zaručena pro výrobu malých i větších dávek. To se dotýká dalšího z úkolů, které si SKA stanovila jako cíl, a sice optimálního řízení jejich dvojitého produktivního jádra,“ vysvětluje De Rossi. „Jejich výroba se vyznačuje opakovatelnými prvky, kdy je zřejmé, že se ročně vyrábí větší množství v závislosti na pravidelném týdenním harmonogramu nebo jiné typy naplánované v průběhu roku, a to spuštěním vhodných a opakovatelných výrobních dávek. Existuje však také část výroby, která vyžaduje realizaci menších dávek, které jsou výslovně určeny pro výrobní realitu jednotlivých zákazníků.

Abychom závodu poskytli větší flexibilitu, počítali jsme proto také s možností využívat stroje tradičním způsobem, kdy robot může vytvářet opakovatelné díly a stroje lze používat v samostatném režimu k ručnímu obrábění. To byla další výzva, protože jsme museli umožnit přístup do buňky i přes přítomnost robota, který měl na starosti oba stroje.

S využitím skutečnosti, že stroje jsou vedle sebe, jsme přišli s řešením, které je navíc v podstatě automatické, kdy se robot může pohybovat (sedmá osa robota) po 19m dráze zapuštěné do základů podlahy. To znamená, že prostor, ve kterém se robot pohybuje, lze v případě potřeby také uzavřít, a umožnit tak obsluze přístup k jednomu nebo druhému stroji, aby se postarala o případné mimořádné situace, které mohou nastat během výrobní fáze. V tomto konkrétním případě se jedná o velmi malá množství, kde by robot nepřinesl přidanou hodnotu. Zajímavostí je, že robot se v případě potřeby sám připraví a automaticky uzavře kolejovou jámu poklopy. Další prvek flexibility vyplývá ze skutečnosti, že ohýbací centrum FBe 5 může být použito ručně, zatímco eP 1030 pracuje automaticky s robotem, který může zpracovávat menší díly umístěné volně v zásobníku a pro rozpoznání jednotlivých kusů je k dispozici systém vidění.

Ohraňovací lis je závislý ohýbacím centru, nikoli naopak

Na tomto místě je zřejmé, že díky mnoha funkcím, které poskytuje skladovací systém Night Train, je ve společnosti SKA vždy zajištěno optimální řízení výroby. To je to, co tvoří skutečné výrobní jádro celého FMS, kolem kterého se soustřeďují různé ostrůvky Prima Power, automatické buňky a všechna ostatní oddělení dílny. Co je v souvislosti s provozem robotické ohýbací buňky rozlišovacím faktorem, podle něhož systém nebo ten, kdo systém programuje, určuje, které díly jsou vyrobeny na ohraňovacím lisu a které na ohýbacím centru, nebo dokonce, které díly používají k dokončení tvaru postupně oba stroje? Diego Pozzato odpovídá: „Ohýbací centrum je z obou strojů nejvhodnější, protože zaručuje bezkonkurenční rychlost ohýbání. U některých profilů, jako jsou například tvary „C“ se zvláště vysokými hranami, je však ohraňovací lisd jedinou možnou volbou. Záleží tedy na tvaru, který se má vyrobit, a na jeho rozměrech. Naše technická kancelář pracuje na „přepracování“ různých projektů s upřednostněním ohýbacího centra nebo alespoň studuje, které tvary maximálně využívají provozní synergie mezi dvěma stroji, přičemž bere v úvahu i skutečnost, že ohraňovací lis eP 1030 je závislý na ohýbacím centrum a naopak. Ohýbací centrum Fast Bend je stále oblíbenou zbraní pro produktivitu a flexibilitu. Není překvapivé, že naše původní úvahy zahrnovaly jedno automatické ohýbací centrum, a nikoli integrovanou robotickou ohýbací buňku, jako je ta současná. K tomuto závěru jsme dospěli až po hloubkové a podrobné studii, kterou jsme provedli společně se společností Prima Power. Tím se ukázalo, že ohýbací centrum není vhodné k plnému pokrytí našich potřeb zpracování. Některé díly nebylo možné kvůli jejich tvaru zcela ohnout na ohýbacím centru Fast Bend, a proto jsme se rozhodli přidat potenciál a všestrannost seroelektrického ohraňovacího lisu.“

Ohýbací centrum i ohraňovací lis jsou ovládány servoelektricky. To je důležitý aspekt ze dvou důvodů: snížení spotřeby a především absolutní přesnost a opakovatelnost, kterou zajišťují při zpracování.

Ruční ohýbací centrum s robotickým nakládáním a vykládáním

„Výběr ohýbacího centra Fast Bend FBe 5 je výsledkem součinnosti mezi námi a SKA,“ vysvětluje Cristiano Porrati, manažer Prima Power pro země jižní Evropy. „Vzhledem k tomu, že mnoho dílů při jejich standardní výrobě má úzký tvar, který se s manipulátorem s úchopem typickým pro „konvenční“ ohýbací centra dobře neslučuje, bylo zapotřebí něco jiného a volba padla na ten, který nás v tomto technologickém segmentu nejvíce charakterizuje, protože je ze všech nejflexibilnější a má tu zvláštnost, že má manipulátor s přísavkou, což bylo pro SKA zásadní. Z počáteční fáze analýzy a studie bylo jasné, že Fast Bend by mohl být nejvhodnějším strojem pro výrobky SKA, ale byl ‚omezen‘ ručním blokováním. Fast Bend je stroj s poměrně omezenou automatizací, protože pouze pohybuje kusy a neotáčí je, nakládání a vykládání je obvykle výsadou obsluhy, která byla v tomto konkrétním případě nahrazena antropomorfním robotem. Tím se FastBend stává plně automatickým. Robot se volně pohybuje po 19 m dlouhé dráze v přední části stroje, což mu umožňuje pokrýt jak ohraňovací lis, tak ohýbací cetnrum a snadno se dostat do kteréhokoli ze tří vykládacích prostorů ohýbaného materiálu s několika paletovacími plochami, kam může ukládat kusy určené pro tuto oblast.

Součástí layoutu je samozřejmě zásobník pro kusové úchopové díly, které robot mění zcela autonomně v závislosti na seznamu dílů, který je generován na dálku technickou kanceláří. Tato výrobní fronta může být odeslána přímo do ohbacího centra, který díky vyvinuté IT infrastruktuře a softwaru pro řízení závodu může z jednotky Night Train vyvolat vozík s polotovary potřebnými pro danou výrobní dávku a poté spustit program prostřednictvím robota, který je začne řídit podle očekávání a posílá je do ohýbacího centra nebo na ohraňovací lis, kde budou zpracovány a následně uloženy.“

Laserové řezání uzavírá kruh

SKA vždy stála v čele inovací, není proto divu, že již nyní plánuje další růst, který z ní během několika let učiní plnohodnotného inteligentního výrobce splňujícího požadavky konceptu Průmysl 4.0. „Již nyní pracujeme a připravujeme věci na hardwarové i softwarové úrovni pro řízení celé výroby,“ říká Diego Pozzato. „V této souvislosti bych rád zdůraznil, že všechny instalované systémy Prima Power jsou ‚připraveny na Průmysl 4.0‘ a že máme v úmyslu kombinovat Night Train s laserovým řezacím systémem, jak bylo zmíněno na začátku. To by nám umožnilo skutečně uzavřít kruh pracovních možností, protože bychom byli schopni zvládnout i nepravidelné tvary nerezové oceli se stejnou přesností jako SG – tyto nepravidelné tvary jsou v současné době zadávány partnerským společnostem. Shear Genius je vlastně děrovací stroj kombinovaný s integrovanými pravoúhlými nůžkami, který se nejlépe osvědčuje při výrobě polotovarů pravidelného čtvercového tvaru. Počínaje skladovacím systémem, který zůstane jádrem celého výrobního systému, je novou výzvou, do které se hodláme s Prima Power pustit, schopnost zpracovávat nejprve plechy na střihacím stroji Shear Genius, aby bylo možné na kusech udělat všechny potřebné otvory a deformace a následně je třídit do budoucího laserového řezacího systému, stále s využitím Night Train jako polotovarů, kde budou rozřezány a znovu uloženy před odesláním do integrované ohýbací buňky. Poté budou dokončeny kombinací obou zamýšlených technologií tím nejlepším možným způsobem. Jsme přesvědčeni, že Prima Power díky své bohaté nabídce strojů a automatických řešení pro zpracování plechů v kombinaci se svými kompetencemi a zkušenostmi bude opět schopna adekvátně reagovat na naše požadavky a plně uspokojit očekávání naší technické kanceláře, se kterou vždy probíhala efektivní součinnost a spolupráce."

Velkou výhodou je, že celý systém je řízen offline; to znamená, že technická kancelář může plánovat výrobu v maskovaném čase, zatímco buňka vyrábí. Prostoje jsou zkrátka omezeny na minimum a efektivita procesu je skutečně maximální

Hledáte pro svou společnost podobné řešení? Najdete ho zde

Night Train FMS®

FLEXIBILNÍ VÝROBNÍ SYSTÉMY

Přední technologické řešení skladování v automatizovaných flexibilních výrobních systémech

Shear Genius

KOMBINOVANÉ DĚROVACÍ A STŘÍHACÍ STROJE

Nejvyšší produktivita s integrovaným děrováním a stříháním

Robotická ohýbací buňka

ROBOTICKÁ OHÝBACÍ BUŇKA

Optimalizace plného výkonu do Vašich rukou

FBe Fast Bend

OHÝBACÍ CENTRA