Un aperçu de la technologie derrière les usines de volaille bio clé en main.

SKA srl fabrique des systèmes avicoles pour l'élevage biologique en plein air avec des niveaux élevés de personnalisation des produits en tirant parti de la technologie innovante Prima Power.

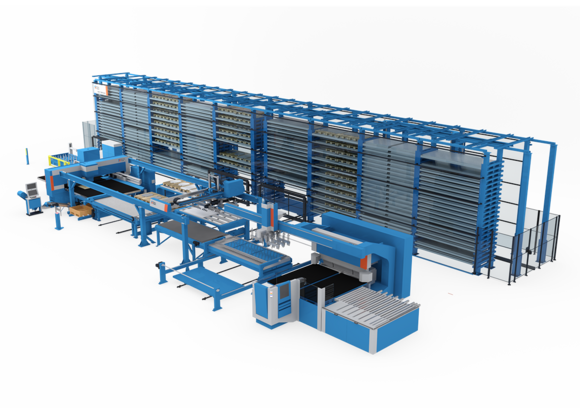

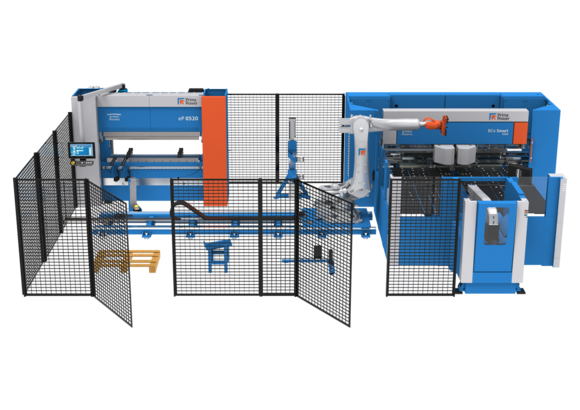

Une unité de stockage automatique Night Train reliée à un système combiné Shear Genius et de pliage robotisé, composé d'une plieuse de panneaux Fast Bend FBe et d'une presse plieuse EP 1030, sont les pierres angulaires d'une activité de production variée qui exige des performances et une productivité élevées, ainsi qu'une flexibilité et une polyvalence permettant de gérer efficacement tout changement de produit.

Combien de fois avez-vous imaginé la ferme classique avec des poules joyeuses grattant dans la basse-cour en achetant des œufs d'élevage biologique au supermarché ? Personnellement, j'y pense chaque fois que je lis cette mention sur l'emballage. La réalité est toutefois très différente de cette image idyllique, même si elle n'est heureusement pas trop éloignée, du moins en ce qui concerne le bien-être des animaux. Ceci est dû au travail de ceux qui, comme SKA, ont toujours été impliqués dans la fabrication d'équipements innovants de pointe pour le secteur de l'élevage de volailles et de lapins. Cet environnement de production a apparemment des besoins de production plutôt simples mais, comme nous le verrons plus loin, il présente souvent son lot de problèmes lors de l'usinage de composants en tôle, et ceux-ci sont tout sauf anodins. Ces questions résultent du choix admirable et philanthropique de prendre ses distances par rapport à tout ce qui est lié de près ou de loin au concept d'agriculture intensive. Cette décision a conduit l'entreprise Sandrigo de la province de Vicence à être fortement motivée par l'automatisation des processus de production, qu'elle considère comme le seul moyen efficace de répondre adéquatement aux besoins de personnalisation des produits tout en offrant une qualité supérieure. Celle-ci est également contrôlée et garantie par le partenaire technologique qu'ils ont choisi il y a dix ans : Prima Power.

Usines de volailles clés en main

Commençons par dire que SKA srl opère dans le secteur des installations avicoles depuis 1954 et produit tout ce qui est lié à l'agriculture biologique sur terre et que, depuis 2011, l'acquisition de la société Meneghin de Trévise lui permet de fabriquer également des équipements pour l'élevage des lapins. La décision de s'occuper uniquement et exclusivement d'installations d'agriculture biologique a fait de SKA, au fil des ans, un point de référence faisant autorité pour les principaux groupes italiens et internationaux, tout en apportant un soutien direct aux petites exploitations.

« Depuis notre création, nous avons toujours été à contre-courant par rapport à de nombreuses autres entreprises du secteur et, grâce à la vocation traditionnelle de personnaliser les installations avicoles, nous avons réussi à nous distinguer et à construire au fil du temps une structure d'entreprise hautement technologique, tout en restant toujours aux côtés des éleveurs », déclare Dino Pozzato , président du groupe SKA.

« Le dialogue direct avec le client nous a permis de développer une expérience éprouvée dans la gestion des exploitations biologiques et dans la résolution des problèmes qui y sont liés. Nos systèmes d'alimentation, d'abreuvement, d'éclairage et de climatisation, par exemple, sont conçus pour répondre au bien-être des animaux et aux réglementations en vigueur. Les matériaux sont durables et hygiéniques, et les composants de l'équipement sont facilement accessibles pour un nettoyage complet. Grâce à la vaste gamme de produits, adaptés aux poulets de chair, aux poules pondeuses, aux dindes et aux reproducteurs, ainsi qu'aux canards et aux cailles, nous sommes en mesure de satisfaire tous les besoins ».

Gérer efficacement tout changement de produit

Mais quel est le lien entre SKA et Prima Power ? Cela va de soi si l'on pense au nombre de pièces de tôle que compte un élevage de volailles. Les problèmes de transformation liés au niveau élevé de personnalisation des produits et à la décision de ne recourir qu'à l'aviculture biologique et éthique sont toutefois banals et évidents. C'est ce que nous explique Diego Pozzato, directeur de l'usine SKA : « Nous offrons un service complet clé en main, de la grange aux systèmes internes, conçus dans les moindres détails. Nous sommes en mesure de soutenir efficacement nos éleveurs, en les aidant à trouver des réponses et des solutions concrètes à chacun de leurs besoins. Nous collectons les données utiles et effectuons les calculs structurels pour les dessins techniques, tout en partageant chaque étape avec le client et en recommandant certains équipements, en travaillant pour identifier la solution la plus adaptée en fonction des normes de référence et du type d'exploitation. Notre objectif est de rendre la gestion plus fonctionnelle et d'augmenter la productivité. Notre bureau technique interne assure une transition immédiate de la conception du produit à la production.

Cependant, en fabriquant principalement des plantes spécialement conçues pour l'agriculture biologique, on réduit les chiffres par rapport à l'agriculture intensive. Ce système privilégie la qualité par rapport à la quantité, et le bien-être des animaux par rapport à l'intérêt économique pur, car il implique un nombre d'animaux beaucoup plus faible. Par conséquent, les dispositifs et les équipements à produire pour une telle usine sont également différents ; cela signifie que nous produisons de grandes quantités de séries mais avec des lots plus petits que ce que l'on pourrait penser. Il faut faire preuve d'une certaine souplesse pour produire ce que demandent certains éleveurs, car les variables en jeu sont nombreuses, depuis le type de poule à élever, dont la taille, par exemple, déterminera le choix de l'équipement à adopter. Cela signifie que notre production doit être performante et productive tout en étant flexible et polyvalente afin de gérer efficacement tout changement de produit ».

Une relation synergique consolidée dans le temps

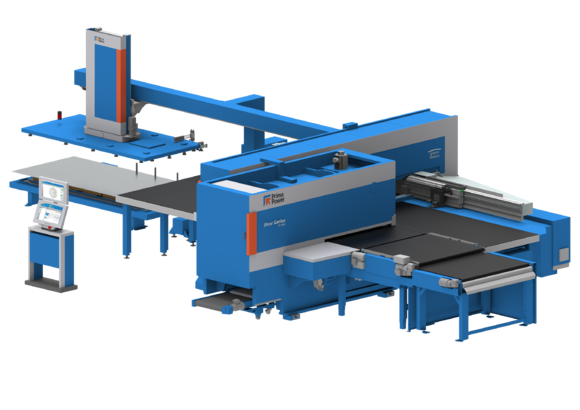

SKA est un client de longue date de Prima Power. Ils ont commencé en 1998 avec une poinçonneuse F5 avec chargement/déchargement avant de faire un saut évolutif en passant à une poinçonneuse-cisaille combinée Shear Genius, qui a ensuite été reliée à l'unité de stockage automatique Night Train. Récemment, ils ont également connecté un îlot de pliage robotisé à l'unité de stockage, composé d'une plieuse de panneaux Fast Bend FBe 5, d'une presse plieuse EP 1030 et d'un robot anthropomorphe.

« Depuis 1998, notre choix s'est toujours porté sur Prima Power, » explique encore Diego Pozzato. « Nous avons été pionniers dans l'utilisation de leur poinçonneuse F5, que nous avons ensuite remplacée en 2011 par l'actuelle SGe6 à laquelle, nous avons ajouté l'unité de stockage automatique Night Train en 2017 et le système de pliage robotisé intégré en 2019. Nous évaluons actuellement l'inclusion d'un système de découpe laser dans notre système de fabrication flexible qui compléterait au mieux nos besoins de traitement de la tôle, même si nous disposons déjà d'un flux de travail continu, optimisé et efficace, conçu et développé en synergie avec Prima Power. L'exemple concret est la cellule de pliage robotisée que nous avons installée début 2020 ; nous avons commencé avec l'idée d'acheter une lambrisseuse automatique, mais pendant la phase d'évaluation, nous avons réalisé que ce n'était pas la solution idéale pour notre travail. Nous avons donc opté pour cette solution qui combine au mieux le potentiel d'une plieuse de panneaux servo-électrique efficace et d'une plieuse électrique moderne - ce qui nous permet de réaliser tous les processus dans les plus brefs délais et de la manière la plus efficace grâce à la combinaison des deux technologies. »

L'efficacité du processus est maximale

SKA a toujours cru en l'automatisation des processus de production, qui est considérée comme le seul moyen efficace de gérer une personnalisation élevée. En effet, la production se caractérise par de grandes séries, mais pas par d'énormes quantités. « Nous ne parlons pas de 15 pièces mais nous ne parlons pas non plus de 100 000 pièces, » précise Diego Pozzato. La nécessité d'automatiser la phase de pliage de manière aussi importante découle donc du fait que la grande polyvalence et la productivité de la cisaille Genius combinée à l'unité de stockage Night Train créait une sorte de goulot d'étranglement en aval de la phase de découpe et de poinçonnage des pièces.

« Auparavant, avec les systèmes que nous utilisions, » explique M. Diego Pozzato, « nous pouvions facilement courber environ 60 % de notre production, ce qui créait un goulot d'étranglement. L'objectif étant d'obtenir ce flux de production continu, fluide et efficace dont nous avons parlé précédemment, nous avons décidé de combler cette lacune en produisant les 40% manquants avec ce type de système. En combinant au mieux les deux technologies de pliage, elle nous garantit désormais des opérations sans précédent, puisqu'elle couvre 100% de nos besoins en matière de pliage. Il s'agit d'une solution incroyablement valable et intéressante dans laquelle deux systèmes de pliage différents travaillent ensemble pour produire des pièces ; la plieuse de panneaux gère tout ce que la plieuse ne peut pas faire et vice versa. Cela permet d'assurer la meilleure exécution des différentes parties. Le grand avantage est que tout le système est géré hors ligne ; cela signifie que le bureau technique peut programmer la production en temps masqué pendant que la cellule fabrique. En bref, les temps d'arrêt sont limités au minimum et l'efficacité du processus est vraiment maximale. »

Les deux machines intégrées dans la cellule sont capables de travailler en série ou en parallèle, dans le sens où le robot anthropomorphe peut contrôler les deux machines en même temps pour s'assurer qu'une pièce est partiellement réalisée sur la plieuse de panneaux et finie sur la plieuse, ou bien il peut contrôler une des deux machines pendant que l'autre travaille en parallèle en mode manuel. Il s'agit donc d'une solution très flexible alimentée par une station de sortie avec un wagon qui sort de l'unité de stockage Night Train où sont stockés les produits semi-finis. Il ne s'agit donc pas d'une alimentation directe de la Shear Genius mais toujours de l'unité de stockage, ce qui permet, même ici, une flexibilité maximale dans la gestion des flux de travail. La phase dite de découpage ne doit pas nécessairement être équilibrée avec le pliage en aval, précisément parce qu'il y a l'unité de stockage au milieu qui fait office de tampon pour recueillir les pièces provenant des autres machines de l'atelier.

Le système de pliage robotisé intégré

« L'efficacité accrue du système intégré de pliage robotisé Prima Power adopté par SKA découle précisément de la programmation hors ligne simple et rapide des machines et du robot inclus dans la cellule, dont le mode de fonctionnement a constitué un tournant exceptionnel pour le secteur lors de sa présentation en 2018 », déclare Roberto De Rossi, Senior Manager Business Development Thin Sheet Metal chez Prima Power. « C'est une solution qui permet de rentabiliser au maximum l'investissement, puisque l'efficacité du système est garantie pour la production de petits et de grands lots. Cela touche à un autre des défis que SKA nous a fixés comme objectif, à savoir la gestion optimale de son double noyau productif », explique De Rossi. « Leur production se caractérise par des éléments répétables dans lesquels il y a évidemment de plus grandes quantités à produire annuellement en fonction d'un calendrier hebdomadaire régulier ou d'autres types programmés tout au long de l'année en lançant des lots de production pratiques et répétables. Cependant, il existe également une partie de la production qui nécessite l'exécution de lots avec de plus petites quantités expressément dédiées à la réalité de production du client individuel.

Pour donner plus de flexibilité à l'installation, nous avons donc également envisagé la possibilité d'utiliser les machines de manière traditionnelle, en permettant au robot de créer des pièces répétables et d'utiliser les machines en mode autonome pour effectuer des usinages en manuel. C'était un défi supplémentaire puisque nous devions permettre l'accès à la cellule malgré la présence du robot en charge des deux machines.

En profitant du fait que les machines sont côte à côte, nous avons trouvé une solution qui est aussi substantiellement automatique, où le robot peut se déplacer (septième axe du robot) sur 19m de rail encastré dans les fondations du sol. Cela signifie que le compartiment dans lequel le robot glisse peut également être fermé en cas de besoin, permettant ainsi à l'opérateur d'accéder à l'une ou l'autre machine pour faire face à toute urgence qui pourrait survenir pendant la phase de production. Dans ce cas précis, il s'agit de très petites quantités pour lesquelles le robot n'apporterait pas de valeur ajoutée. Ce qui est intéressant, c'est qu'en cas de besoin, le robot se prépare et ferme automatiquement la fosse de la voie avec des plaques d'égout. Un autre élément de flexibilité vient du fait qu'une plieuse de panneaux FBe 5 peut être utilisée manuellement tandis que l'eP 1030 travaille automatiquement sous le robot qui peut traiter des pièces plus petites placées en vrac dans un bac et il y a un système de vision en place pour la reconnaissance de la pièce unique.

La plieuse dépend de la panneauteuse et non l'inverse

À ce stade, il est clair que la gestion de la production est toujours optimale au SKA grâce aux nombreuses fonctions fournies par l'unité de stockage Night Train. C'est ce qui constitue le véritable noyau de production de tout le FMS, autour duquel gravitent les différents îlots Prima Power, les cellules automatiques et tous les autres départements de l'atelier. En ce qui concerne le fonctionnement de la cellule de pliage robotisée, quel est le facteur discriminant pour lequel le système, ou celui qui programme le système, établit quelles pièces sont réalisées avec la plieuse et lesquelles sont réalisées avec la plieuse de panneaux ou, même, quelles pièces utilisent les deux machines de manière consécutive pour compléter la forme ? Diego Pozzato répond : « La plieuse de panneaux est la plus pratique des deux machines, car elle garantit des vitesses de pliage imbattables ; cependant, certains profils, comme les formes en « C » avec des bords particulièrement hauts, font que la plieuse est la seule option possible. Elle dépend donc de la forme à réaliser et de ses dimensions. Notre bureau technique travaille à la « refonte » des différents projets en privilégiant la plieuse de panneaux ou, du moins, en étudiant les formes qui permettent d'exploiter au mieux les synergies opérationnelles entre deux machines, tout en tenant compte du fait que la plieuse eP 1030 dépend de la panneauteuse et vice versa. La plieuse de panneaux Fast Bend reste l'arme de choix pour la productivité et la flexibilité. Il n'est pas surprenant que notre raisonnement initial ait porté sur une seule plieuse automatique de panneaux et non sur une cellule de cintrage robotisée intégrée comme celle qui existe actuellement. Nous ne sommes parvenus à cette conclusion qu'après une étude approfondie et détaillée menée aux côtés de Prima Power. Cela a révélé que la plieuse de panneaux n'était pas adaptée pour couvrir entièrement nos besoins de traitement. En raison de leur forme, certaines pièces ne pouvaient pas être complètement pliées avec la Fast Bend, c'est pourquoi nous avons décidé d'ajouter le potentiel et la polyvalence d'une plieuse électrique ».

La plieuse et la plieuse de panneaux sont toutes deux à commande servoélectrique. Il s'agit d'un aspect important pour deux raisons : la réduction de la consommation, et surtout la précision et la répétabilité absolues qu'ils assurent lors du traitement.

Une plieuse de panneaux manuelle, avec chargement et déchargement robotisé

« La sélection de la plieuse de panneaux Fast Bend FBe 5 est due à la synergie entre nous et SKA, » explique Cristiano Porrati, responsable des pays d'Europe du Sud chez Prima Power. « Comme de nombreuses pièces de leur production standard ont une forme étroite, ce qui ne fonctionne pas bien avec le manipulateur à pinces typique des plieuses de panneaux ‘conventionnelles’, il fallait quelque chose de différent et le choix s'est porté sur celle qui nous caractérise le plus dans ce segment technologique, étant la plus flexible de toutes et ayant la particularité d'avoir un manipulateur à ventouses, ce qui était essentiel pour SKA. Dès la phase initiale d'analyse et d'étude, il était clair que la Fast Bend pouvait être la machine la plus appropriée pour le produit SKA, mais elle était ‘limitée’ par le verrouillage manuel. En effet, la Fast Bend est une machine à l'automatisation assez limitée puisqu'elle ne fait que déplacer les pièces et non les faire tourner, les opérations de chargement et de déchargement sont typiquement l'apanage de l'opérateur qui, dans ce cas précis, a été remplacé par le robot anthropomorphe. Cela signifie que le FastBend devient entièrement automatique. Le robot se déplace librement à l'avant de la machine le long de son rail de 19 m, ce qui lui permet de couvrir à la fois la plieuse et la plieuse de panneaux, ainsi que d'atteindre facilement n'importe lequel des trois quais de déchargement des matériaux cintrés avec plusieurs zones de palettisation où il peut déposer les pièces destinées à cette zone.

L'agencement comprend évidemment un magasin de pièces de préhension que le robot change en toute autonomie en fonction de la liste de production des pièces générée à distance par le bureau technique. Cette file d'attente de production peut être envoyée directement à la panneauteuse qui, grâce à l'infrastructure informatique développée et au logiciel de gestion de l'usine, peut rappeler le wagon du Train de nuit avec les produits semi-finis requis pour ce lot de production particulier, puis lancer le programme via le robot qui commencera à les gérer comme prévu, en les déléguant à la plieuse de panneaux ou à la presse plieuse où ils seront traités et, par conséquent, empilés. »

La découpe laser ferme le cercle

SKA a toujours été à la pointe de l'innovation ; il n'est donc pas surprenant qu'elle ait déjà prévu une nouvelle croissance qui en fera, d'ici quelques années, un fabricant intelligent à part entière répondant aux exigences du protocole Industrie 4.0. « Nous sommes déjà en train de travailler et de préparer les choses, tant au niveau matériel que logiciel, pour la gestion de l'ensemble de la production », indique Diego Pozzato. « À ce sujet, je tiens à souligner que tous les systèmes Prima Power installés sont " prêts pour l'industrie 4.0 » et que nous avons l'intention de combiner le Night Train avec un système de découpe laser, comme mentionné au début. Cela nous permettrait de fermer vraiment le cercle des possibilités de travail puisque nous serions même en mesure de gérer des formes irrégulières en acier inoxydable avec la même précision que le SG - ces formes irrégulières sont actuellement sous-traitées à des entreprises partenaires. La Shear Genius est en fait une poinçonneuse combinée à une cisaille angulaire intégrée qui fonctionne le mieux dans la production de produits semi-finis de forme carrée régulière. En partant de l'unité de stockage qui restera le cœur de tout le système de production, le nouveau défi que nous avons l'intention de relever chez Prima Power est de pouvoir traiter, dans un premier temps, les tôles sur le Génie de la Cisaille, de réaliser tous les trous et déformations nécessaires sur les pièces, pour ensuite les trier vers le futur système de découpe laser, toujours en utilisant le Night Train comme produits semi-finis, où elles seront découpées et stockées à nouveau avant d'être envoyées vers la cellule de pliage intégrée. Ils seront ensuite achevés en combinant au mieux les deux technologies envisagées. Nous sommes certains que, du haut de son abondante gamme de machines et de solutions automatiques pour l'usinage de la tôle, alliée à sa compétence et à son expérience, Prima Power saura encore une fois répondre de manière adéquate à nos demandes et satisfaire pleinement les attentes de notre bureau technique, avec lequel il y a toujours eu une synergie et une collaboration efficaces".

Le grand avantage est que tout le système est géré hors ligne ; cela signifie que le bureau technique peut programmer la production en temps masqué pendant que la cellule fabrique. En bref, les temps d'arrêt sont limités au minimum et l'efficacité du processus est vraiment maximale.

Vous recherchez une solution similaire pour votre entreprise ? Trouvez-le ici

Night Train FMS®

SYSTÈMES DE FABRICATION FLEXIBLES

Solution de stockage technologique de pointe dans les systèmes de fabrication flexibles automatisés

Shear Genius

MACHINES COMBINÉES POINÇONNAGE-CISAILLE

Productivité maximale grâce au poinçonnage et cisaille intégrés

Cellules de Pliage Robotisées

CELLULES DE PLIAGE ROBOTISÉES

Optimisation complète des performances entre vos mains

Fast Bend FBe

PANNEAUTEUSES