Een blik op de technologie achter kant-en-klare biologische pluimveefabrieken

SKA srl produceert pluimveesystemen voor biologische vrije uitloop met een hoge mate van productaanpassing door gebruik te maken van innovatieve Prima Power-technologie.

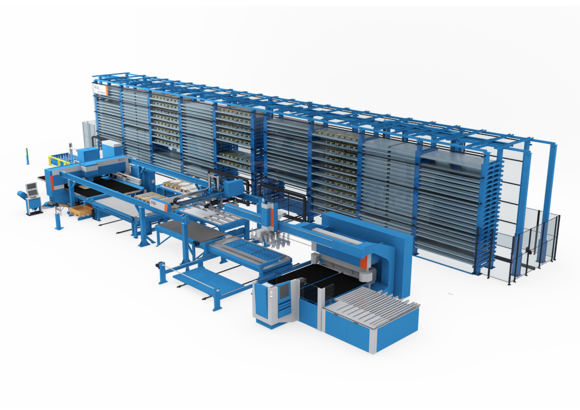

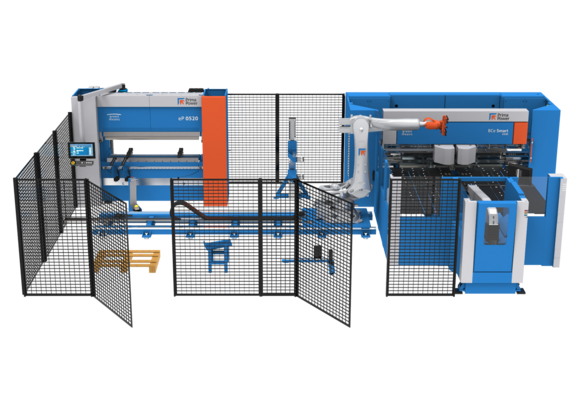

Een Night Train automatische opslageenheid die is aangesloten op een gecombineerd Shear Genius en robotbuigsysteem, bestaande uit een Fast Bend FBe-paneelbuiger en een EP 1030-afkantpers, zijn de hoekstenen van een gevarieerde productieactiviteit die hoge prestaties en productiviteit vereist, evenals flexibiliteit en veelzijdigheid om productwijzigingen efficiënt te beheren.

Hoe vaak heb je je de klassieke boerderij met gelukkige kippen die op het boerenerf rondscharrelen niet ingebeeld bij het kopen van biologisch gekweekte eieren in de supermarkt? Persoonlijk denk ik er elke keer aan als ik die tekst op de verpakking lees. De realiteit is echter heel anders dan dat idyllische beeld, ook al is het er gelukkig niet al te ver van verwijderd, tenminste wat betreft dierenwelzijn. Dit is te danken aan het werk van degenen die, zoals SKA, altijd betrokken zijn geweest bij het vervaardigen van innovatieve geavanceerde apparatuur voor de pluimvee- en konijnenfokkerij. Deze productieomgeving heeft schijnbaar vrij eenvoudige productiebehoeften, maar zoals we hieronder zullen zien, zijn er vaak veel problemen bij het bewerken van plaatwerkcomponenten - en deze zijn allesbehalve triviaal. Deze problemen zijn het resultaat van de bewonderenswaardige en filantropische keuze om afstand te scheppen van alles wat maar in de verste verte verband houdt met het concept van intensieve landbouw. Vanuit deze beslissing werd het bedrijf Sandrigo uit de provincie Vicenza sterk gedreven door de automatisering van productieprocessen, wat zij beschouwen als de enige effectieve manier om adequaat in te spelen op de behoeften van productaanpassing en tegelijkertijd superieure kwaliteit te bieden. Dit wordt ook gecontroleerd en gegarandeerd dankzij de technologische partner die ze tien jaar geleden kozen: Prima Power.

Kant-en-klare pluimveefabrieken

Laten we beginnen met te zeggen dat SKA srl sinds 1954 actief is in de pluimveeteeltsector en alles produceert wat te maken heeft met biologische landbouw op het land en dat sinds 2011 de overname van het in Treviso gevestigde Meneghin betekent dat ze ook konijnenkweekapparatuur produceren. De beslissing om zich door de jaren heen uitsluitend en uitsluitend met biologische landbouwplanten bezig te houden, heeft van SKA een gezaghebbend referentiepunt gemaakt voor toonaangevende Italiaanse en internationale groepen en biedt tegelijkertijd directe ondersteuning aan kleinere boerderijen.

"Sinds onze oprichting zijn we altijd tegen de stroom ingegaan in vergelijking met veel andere bedrijven in de sector en dankzij de traditionele roeping om pluimveefabrieken op maat te maken, zijn we erin geslaagd ons te onderscheiden en in de loop van de tijd een hoogtechnologische bedrijfsstructuur op te bouwen, terwijl we altijd naast de fokkers staan", zegt Dino Pozzato, voorzitter van de SKA Group.

“De directe dialoog met de klant heeft ons in staat gesteld om bewezen ervaring te ontwikkelen in het beheer van biologische boerderijen en in het oplossen van de problemen die daarmee samenhangen. Zo zijn onze voer-, water-, verlichtings- en airconditioningsystemen ontworpen om te voldoen aan het welzijn van dieren en aan de geldende regelgeving. De materialen zijn duurzaam en hygiënisch en de onderdelen van de apparatuur zijn gemakkelijk toegankelijk voor een grondige reiniging. Dankzij het brede productassortiment, geschikt voor vleeskuikens, legkippen, kalkoenen en fokdieren, maar ook voor eenden en kwartels, kunnen we aan elke behoefte voldoen.” .

Efficiënt omgaan met productwijzigingen

Maar hoe is SKA gekoppeld aan Prima Power? Het spreekt voor zich als we bedenken hoeveel plaatwerkcomponenten er in een pluimveebedrijf zitten. Verwerkingsproblemen als gevolg van het hoge niveau van productaanpassing en de beslissing om alleen biologische en ethische pluimveehouderij te gebruiken, zijn echter banaal en voor de hand liggend. Dit wordt ons uitgelegd door Diego Pozzato, plantmanager van SKA: “We bieden een complete turnkey-service, van de stal tot de interne systemen, tot in het kleinste detail ontworpen. We zijn in staat om onze fokkers efficiënt te ondersteunen door hen te helpen bij het vinden van concrete antwoorden en oplossingen voor elke behoefte. We verzamelen nuttige gegevens en voeren structurele berekeningen uit voor technische tekeningen, terwijl we elke stap met de klant delen en bepaalde apparatuur aanbevelen, en werken we aan het identificeren van de meest geschikte oplossing op basis van de referentienormen en het type boerderij. Ons doel is om het management functioneler te maken en de productiviteit te verhogen. Ons in-house technisch bureau zorgt voor een onmiddellijke overgang van productontwerp naar productie.

Door voornamelijk planten te maken die speciaal zijn ontworpen voor biologische landbouw, daalt het aantal echter in vergelijking met intensieve landbouw. Hierdoor wordt kwaliteit belangrijker dan kwantiteit en wordt dierenwelzijn boven puur economisch belang gesteld, aangezien het om een veel kleiner aantal dieren gaat. Bijgevolg zijn ook de apparaten en apparatuur die voor een dergelijke fabriek moeten worden geproduceerd, verschillend; dit betekent dat we series in grote aantallen produceren, maar met kleinere batches dan je zou denken. Je moet vrij flexibel zijn om te produceren wat specifieke fokkers nodig hebben, aangezien de betrokken variabelen talrijk zijn, afhankelijk van het type kip dat zal worden gehouden, waarvan de grootte bijvoorbeeld de keuze van het te gebruiken materiaal bepaalt. Dit betekent dat onze productie goed moet presteren en productief moet zijn, maar ook flexibel en veelzijdig moet zijn om productwijzigingen efficiënt te kunnen beheren.”

Een synergetische relatie die in de loop van de tijd is geconsolideerd

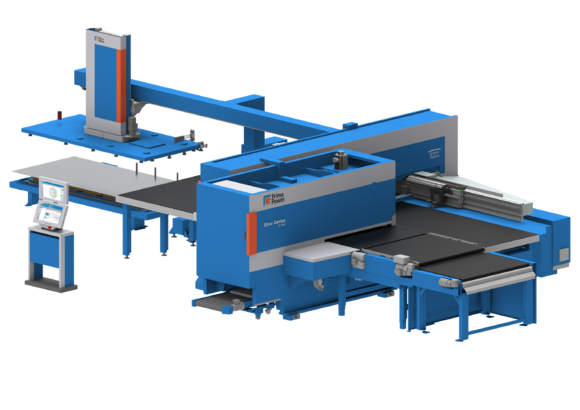

SKA is een vaste klant van Prima Power. Ze begonnen in 1998 met een F5 ponsmachine met laden/lossen voordat ze een evolutionaire sprong maakten door over te stappen op een gecombineerde Shear Genius pons-knipmachine, die vervolgens werd aangesloten op de automatische opslagunit Night Train. Recentelijk hebben ze ook een robotbuigeiland aangesloten op de opslagunit, bestaande uit een Fast Bend FBe 5 panelenbuigmachine, een EP 1030 afkantpers en een antropomorfe robot.

"Sinds 1998 is onze keuze altijd voor Prima Power geweest", legt dhr. Diego Pozzato nogmaals uit. "We waren pioniers in het gebruik van hun F5-ponsmachine, die we vervolgens in 2011 hebben vervangen door de huidige SGe6, waaraan we in 2017 de automatische opslagunit Night Train en in 2019 het geïntegreerde robotbuigsysteem hebben toegevoegd. Momenteel evalueren we de opname van een lasersnijsysteem in ons Flexible Manufacturing System dat het beste zou passen bij onze behoeften op het gebied van plaatbewerking, ook al hebben we al een continue, geoptimaliseerde en efficiënte workflow die is ontworpen en ontwikkeld in synergie met Prima Power.Het concrete voorbeeld is de robotbuigcel die we installeerden begin 2020; we begonnen met het idee om een automatische paneelmachine te kopen, maar tijdens de evaluatiefase realiseerden we ons dat dit niet de ideale oplossing voor ons werk was. Dus kozen we voor deze oplossing die het potentieel van een efficiënte servo-elektrische panelenbuigmachine en een moderne elektrische buigmachine - waarmee we alle processen in de kortst mogelijke tijd en in de meest efficiënte manier dankzij de combinatie van beide technologieën.”

Procesefficiëntie is maximaal

SKA heeft altijd geloofd in de automatisering van productieprocessen, iets dat wordt beschouwd als de enige effectieve manier om hoog maatwerk te managen. De productie kenmerkt zich weliswaar door grote series, maar niet door enorme hoeveelheden. “Het gaat hier het niet om 15 stuks, maar ook niet om 100.000 stuks”, zegt Diego Pozzato. De noodzaak om de buigfase op zo'n substantiële manier te automatiseren komt dan ook voort uit het feit dat de grote veelzijdigheid en productiviteit van de Shear Genius in combinatie met de Night Train-opslageenheid een soort knelpunt vormde. stroomafwaarts van de snij- en ponsfase van onderdelen .

"Vroeger ," legt de heer Diego Pozzato uit, "konden we met de systemen die we gebruikten gemakkelijk ongeveer 60% of van onze productie ombuigen, waardoor er feitelijk een knelpunt ontstond. Omdat het doel was om die continue, vloeiende en efficiënte productiestroom te bereiken waar we het eerder over hadden, hebben we besloten om deze leemte op te vullen door de ontbrekende 40% te produceren met dit type systeem. Door de twee buigtechnologieën op de best mogelijke manier te combineren, garandeert het ons nu ongekende bewerkingen, aangezien het 100% of onze buigbehoeften dekt. Het is een ongelooflijk deugdelijke en interessante oplossing waarbij twee verschillende buigsystemen samenwerken om onderdelen te produceren; de panelenbuigmachine kan alles aan wat de buigmachine niet kan en vice versa. Hierdoor krijg je de beste uitvoering van de verschillende onderdelen. Het grote voordeel is dat het hele systeem offline beheerd wordt; dit betekent dat de technische dienst de productie in verborgen tijd kan plannen terwijl de cel aan het produceren is. Kortom, downtime wordt tot een minimum beperkt en de procesefficiëntie is echt maximaal.”

De twee machines die in de cel zijn geïntegreerd, kunnen in serie of parallel werken, in die zin dat de antropomorfe robot beide machines tegelijkertijd kan besturen om ervoor te zorgen dat een stuk gedeeltelijk op de paneelbuigmachine wordt gemaakt en op de buigmachine wordt afgewerkt , of het kan een van de twee machines besturen terwijl de andere parallel in handmatige modus werkt. Het is dus een zeer flexibele oplossing die gevoed wordt door een uitvoerstation met een wagen die uit de Nachttrein komt waar de halffabricaten worden opgeslagen. Het is daarom geen directe feed van de Shear Genius, maar altijd van de opslageenheid, dus ook hier is er maximale flexibiliteit bij het beheren van workflows. De zogenaamde blanking-fase hoeft niet per se te worden afgewogen met het buigen stroomafwaarts, juist omdat er de opslageenheid in het midden is die als buffer fungeert voor het verzamelen van de stukken die van andere machines in de werkplaats komen.

Het geïntegreerde robotbuigsysteem

“De verhoogde effectiviteit van het Prima Power geïntegreerde robotbuigsysteem dat door SKA is aangenomen, komt precies voort uit de eenvoudige en snelle offline programmeerbaarheid van de machines en robot in de cel, waarvan de bedrijfsmodus een uitzonderlijk keerpunt was voor de sector toen het werd gepresenteerd in 2018”, zegt Roberto De Rossi, Senior Manager Business Development Thin Sheet Metal bij Prima Power. “Het is een oplossing waarmee je maximaal kunt profiteren van de investering, aangezien de efficiëntie van het systeem gegarandeerd is voor de productie van zowel kleine als grotere series. Dit raakt aan een andere uitdaging die SKA ons tot doel heeft gesteld, namelijk het optimaal beheren van hun dubbelproductieve kern”, legt De Rossi uit. "Hun productie wordt gekenmerkt door herhaalbare elementen waarin er duidelijk grotere hoeveelheden per jaar moeten worden geproduceerd, afhankelijk van een regelmatig wekelijks schema of andere soorten die het hele jaar door worden gepland door handige en herhaalbare productiebatches te lanceren. Er is echter ook een deel van de productie dat de uitvoering van batches met kleinere hoeveelheden vereist die uitdrukkelijk zijn gewijd aan de productierealiteit van de individuele klant.

Om de fabriek meer flexibiliteit te geven, hebben we daarom ook de mogelijkheid overwogen om de machines op een traditionele manier te gebruiken, waardoor de robot herhaalbare onderdelen kan maken en de machines in stand-alone modus kan gebruiken om handmatige bewerkingen uit te voeren. Dit was een extra uitdaging omdat we toegang tot de cel moesten geven ondanks de aanwezigheid van de robot die de leiding had over beide machines.

Door gebruik te maken van het feit dat de machines naast elkaar staan, kwamen we met een oplossing die ook grotendeels automatisch is, waarbij de robot kan bewegen (zevende as van de robot) over 19 m spoor ingebed in de vloerfunderingen. Dit betekent dat het compartiment waarin de robot schuift indien nodig ook kan worden gesloten, waardoor de operator toegang heeft tot de ene of de andere machine om eventuele noodsituaties tijdens de productiefase op te lossen. In dit specifieke geval hebben we het over hele kleine hoeveelheden waar de robot geen meerwaarde zou geven. Het interessante is dat de robot zich indien nodig voorbereidt en de baankuil automatisch afsluit met putdeksels. Een ander element van flexibiliteit is het feit dat een FBe 5-paneelbuiger handmatig kan worden gebruikt, terwijl de eP 1030 automatisch werkt onder de robot die kleinere onderdelen kan verwerken die in bulk in een bak zijn geplaatst, en er is een zichtsysteem voor de herkenning van het enkele stuk.

De buigmachine is afhankelijk van de plaatmachine en niet andersom

Op dit moment is het duidelijk dat er altijd een optimaal productiebeheer is bij SKA dankzij de vele functies die de Nachttrein-opslageenheid biedt. Dit is wat de echte productiekern vormt van het hele FMS, waarrond de verschillende Prima Power-eilanden, automatische cellen en alle andere afdelingen van de werkplaats zwerven. Wat is de onderscheidende factor met betrekking tot de bewerking van de robotbuigcel, waarvoor het systeem, of degene die het systeem programmeert, vaststelt welke stukken met de buigmachine zijn gemaakt en welke met de paneelbuigmachine of zelfs welke onderdelen beide gebruiken machines bijgevolg om de vorm te voltooien? Diego Pozzato antwoordt: “De panelenbuigmachine is de handigste van de twee machines, omdat hij onovertroffen buigsnelheden garandeert; bepaalde profielen, zoals "C"-vormen met bijzonder hoge randen, maken echter dat de buigmachine de enige mogelijke optie is. Het hangt dus af van de te maken vorm en de afmetingen ervan. Ons technisch bureau werkt aan het "herontwerpen" van de verschillende projecten met een voorkeur voor de paneelbuigmachine of bestudeert in ieder geval welke vormen het meeste uit de operationele synergieën tussen twee machines halen, terwijl we ook rekening houden met het feit dat de eP 1030-buigmachine afhankelijk is van de paneelmachine en vice versa. De Fast Bend paneelbuiger is nog steeds het favoriete wapen voor productiviteit en flexibiliteit. Het is niet verrassend dat onze eerste redenering betrekking had op een enkele automatische paneelbuiger en niet op een geïntegreerde robotbuigcel zoals de huidige. We kwamen pas tot deze conclusie na een diepgaande en gedetailleerde studie die samen met Prima Power werd uitgevoerd. Hieruit bleek dat de panelenbuigmachine niet geschikt was om onze verwerkingsbehoeften volledig te dekken. Vanwege hun vorm konden sommige onderdelen niet volledig worden gebogen met de Fast Bend, daarom hebben we besloten om het potentieel en de veelzijdigheid van een elektrische buigmachine toe te voegen”.

Zowel de buigmachine als de platenbuiger worden servo-elektrisch bediend. Dit is om twee redenen een belangrijk aspect: een lager verbruik en vooral de absolute precisie en herhaalbaarheid die ze tijdens de verwerking garanderen.

Een handmatige paneelbuigmachine, met gerobotiseerd laden en lossen

"De keuze voor de Fast Bend FBe 5 paneelbuiger is te danken aan de synergie tussen ons en SKA", legt Cristiano Porrati, Prima Power Countries Manager Zuid-Europa uit. "Omdat veel onderdelen in hun standaardproductie een smalle vorm hebben, werkt dit niet goed met de grijpermanipulator die typisch is voor "conventionele" paneelbuigmachines, er was iets anders nodig en de keuze viel op degene die ons het meest kenmerkt in dit technologische segment, de meest flexibele van allemaal en met de bijzonderheid van een zuignapmanipulator, wat essentieel was voor SKA. Vanaf de beginfase van analyse en studie was het duidelijk dat de Fast Bend de meest geschikte machine voor het SKA-product zou kunnen zijn, maar deze werd "beperkt" door handmatige vergrendeling. De Fast Bend is inderdaad een machine met een vrij beperkte automatisering omdat hij alleen de stukken verplaatst en niet roteert. Laad- en loshandelingen zijn typisch het voorrecht van de operator die, in dit specifieke geval, is vervangen door de antropomorfe robot. Hierdoor wordt de FastBend volledig automatisch. De robot beweegt vrij aan de voorkant van de machine langs zijn 19 m lange baan, waardoor hij zowel de buigmachine als de panelenbuigmachine kan afdekken en gemakkelijk een van de drie losplaatsen van gebogen materiaal met meerdere palletiseergebieden kan bereiken waar hij kan de voor dit gebied bestemde stukken deponeren.

De lay-out omvat uiteraard een magazijn voor stukgrijpende onderdelen die de robot in totale autonomie verandert, afhankelijk van de onderdelenproductielijst die op afstand door de technische dienst wordt gegenereerd. Deze productiewachtrij kan rechtstreeks naar de paneelmachine worden gestuurd die dankzij de ontwikkelde IT-infrastructuur en de plantbeheersoftware de wagen uit de Nachttrein kan terughalen met de halffabricaten die nodig zijn voor die specifieke productiebatch en vervolgens het programma kan starten via de robot die ze gaat beheren zoals verwacht, ze delegeert aan de panelenbuigmachine of de kantpers waar ze worden verwerkt en vervolgens gestapeld.”

Lasersnijden sluit de cirkel

SKA heeft altijd voorop gelopen op het gebied van innovatie; het is dan ook niet verwonderlijk dat het al een verdere groei heeft gepland waardoor het binnen enkele jaren een volwaardige slimme fabrikant zal zijn die voldoet aan de eisen van het Industry 4.0-protocol. "We zijn al bezig en bereiden dingen voor op zowel hardware- als softwareniveau voor het beheer van de volledige productie", zegt Diego Pozzato. “Wat dit onderwerp betreft, wil ik benadrukken dat alle geïnstalleerde Prima Power-systemen “Industry 4.0 ready” zijn en dat we van plan zijn om de Nachttrein te combineren met een lasersnijsysteem, zoals in het begin vermeld. Dit zou ons in staat stellen om de cirkel van werkmogelijkheden echt te sluiten, omdat we zelfs onregelmatige roestvrijstalen vormen met dezelfde precisie zouden kunnen beheren als de SG - deze onregelmatige vormen worden momenteel uitbesteed aan partnerbedrijven. De Shear Genius is eigenlijk een ponsmachine gecombineerd met een geïntegreerde hoekschaar die het beste werkt bij de productie van halffabrikaten met een regelmatige vierkante vorm. Uitgaande van de opslageenheid die de kern van het hele productiesysteem zal blijven, is de nieuwe uitdaging die we bij Prima Power willen aangaan, om in de eerste plaats metalen platen op de Shear Genius te kunnen verwerken om alle gaten en vervormingen te maken nodig op stukken, om ze vervolgens naar het toekomstige lasersnijsysteem te sorteren, waarbij de Nachttrein nog steeds als halffabricaat wordt gebruikt, waar ze worden gesneden en opnieuw worden opgeslagen voordat ze naar de geïntegreerde buigcel worden gestuurd. Ze zullen dan worden afgewerkt door de twee beoogde technologieën op de best mogelijke manier te combineren. We zijn er zeker van dat Prima Power, vanaf het toppunt van zijn overvloedige aanbod aan machines en automatische oplossingen voor het verwerken van plaatwerk, gecombineerd met zijn competentie en ervaring, opnieuw in staat zal zijn om adequaat te reageren op onze verzoeken en volledig te voldoen aan de verwachtingen van ons technisch bureau , waarmee altijd een effectieve synergie en samenwerking is geweest”.

Het grote voordeel is dat het hele systeem offline wordt beheerd; dit betekent dat het technisch bureau de productie in verborgen tijd kan plannen terwijl de cel aan het produceren is. Kortom, downtime is tot een minimum beperkt en de procesefficiëntie is echt maximaal

Ben je op zoek naar een soortgelijke oplossing voor je bedrijf? Hier kun je het vinden

Night Train FMS®

FLEXIBELE PRODUCTIESYSTEMEN

Toonaangevende technologische opslagoplossing in geautomatiseerde flexibele productiesystemen

Shear Genius

PONS- EN SCHEERMACHINES GECOMBINEERD

Hoogste productiviteit met geïntegreerd ponsen en scheren

Gerobotiseerde Buig Cellen

GEROBOTISEERDE BUIG CELLEN

Volledige optimalisatie van uw productie van 1 leverancier

FBe Fast Bend

PANEELBUIGERS