Neuanfänge - Unterstützung des neuen Starts von Arc Industries

Maschinenhersteller werden selten mit der Anzahl der Anforderungen konfrontiert, die Arc Industries vorstellte – doch große Energie und Leidenschaft für eine gut abgelieferte Arbeit ließen eine neue Geschäftsbeziehung gedeihen.

40 Jahre Neuanfang

Jean-Pierre Argoud gründete Arc Industries im Jahr 1981 mit dem Ziel, Papierunternehmen in der Region Grenoble einen Rohrleitungs- und Kesselbauservice anzubieten. Die Gewinnung eines Großkunden ermöglichte den Einstieg in die industrielle Blechbearbeitung mit ehrgeizigen Investitionen: Ende der 1980er Jahre ein Schweißroboter und eine Lasermaschine, 1996 sogar eine Laserschneid-Stanzmaschine. Anfang der 2000er Jahre wurde das Kundenportfolio erweitert und das Unternehmen entwickelte spezifische Fähigkeiten in der Bearbeitung edler Materialien. Dann führten die Krise von 2008 und die chinesische Konkurrenz zu einem Umsatzrückgang von 40%: Argoud entschied sich dafür, keine Mitarbeiter zu entlassen, sondern stoppte neue Investitionen.

2016 ging der Gründer in den Ruhestand und übergab das Zpter an Romain de Tellier, einen angehenden 31-jährigen Unternehmer. „Ich war auf der Suche nach einem Unternehmen, das ich übernehmen könnte, da ich die Blechbearbeitung und möglicherweise die Kesselindustrie als mein Ziel klar identifiziert hatte. Ich hatte das Glück, früh mit Verantwortung betraut zu werden – ich leitete mit 26 eine Fabrik und musste schnell lernen – und hatte drei Jahre in einer Kesselfabrik gearbeitet“, erinnert sich de Tellier.

Seine Erfahrung und sein starkes Interesse an der Blechbranche überzeugten Argoud, ihm trotz einer geringen Anzahlung ein Verkäuferdarlehen mit fünf Jahren Laufzeit anzuvertrauen.

Ein kooperatives Managementprojekt

De Telliers Wunsch, ein Unternehmen zu übernehmen, basierte auf einer reifen Reflexion über die Philosophie, die er umsetzen wollte: „Ein kooperatives Managementmodell, bei dem Wohlwollen gegenüber Menschen beispielsweise das Recht beinhaltet, Fehler zu machen. Als der Fehler einer Person einen Schaden von 25.000 Euro verursachte, haben wir daraus eine Lernchance gemacht. Das gesamte Team hat verstanden, wie sich das Halten dieser Person für neue Fortschritte öffnen kann: wenn Sie den Menschen Verantwortung und die Möglichkeit geben, Fehler zu machen, machen sie nur sehr wenige. Alle Gespräche finden in einem vertrauensvollen Rahmen statt. Autonomie und Freiheit werden zu einer starken Motivation, im Team zu arbeiten.“

Mit der gleichen Logik hat das Unternehmen Leute ohne vorherige Erfahrung eingestellt, wenn sie einen echten Lernwillen zeigten.

Den Weihnachtsmann um die Mittel zum Wachsen bitten

Obwohl sich das Unternehmen auf große und zufriedene Kunden verlassen konnte, war das Potenzial für die Entwicklung einer Zusammenarbeit nahe Null. „Wir mussten große Industrien ansprechen, die ihre Zulieferer noch nicht so stark konzentriert hatten wie die Automobil- oder Luftfahrtbranche. Bis 2017 war klar, dass wir die Wertschöpfungskette der Metallumwandlung beherrschen und durch organisches und externes Wachstum expandieren mussten. Aber in unserem Geschäft generieren Vermögenswerte Umsätze“, erklärt de Tellier.

Also wurde mit Hilfe des gesamten Unternehmens ein Investitionsplan erstellt. „Ich bat sie, dem Weihnachtsmann einen Brief zu schreiben“, erinnert sich de Tellier mit einem Lächeln. Die Teammitglieder nahmen eine genaue Bestandsaufnahme der Hardware-Mängel des Unternehmens vor und erstellten eine „Wunschliste“ im Wert von 5 Millionen Euro – reduziert auf 3,8 Millionen Euro in drei Jahren unter Berücksichtigung von Prioritäten.

Der erste Schritt mit einer Lasermaschine von Prima Power

Die erste Investition musste eine automatisierte Laserschneidmaschine mit einem Palettierturm für gemischte Beladung sein – aber die Auswahl des richtigen Herstellers war entscheidend, und die Bedürfnisse und Ziele von Arc Industries waren ziemlich breit, bis sie Guy Solmini, Vertriebsleiter bei Prima Power France, trafen: „Prima Power war an unserer Produktion und unseren Prozessen interessiert, bevor sie uns etwas verkaufte. Guy ermutigte uns, die Automatisierung weiter voranzutreiben, um schneller voranzukommen“, sagt de Tellier.

Arc Industries benötigte außerdem einen spezifischen Wartungsvertrag, der schnelles Eingreifen und kontrollierte Kosten kombinieren konnte: „Romain hatte eine große Aufgabe, und wir haben viel aus diesem Austausch gelernt. Wir haben sowohl mit dem Kunden als auch mit unserem Management zusammengearbeitet, um etwas zu tun, was wir noch nie zuvor getan hatten. Letztendlich hat uns dies zu einem führenden Unternehmen in Sachen Wartung gemacht und ist für uns zu einem Verkaufsargument geworden“, gibt Christophe Berquet, Vertriebsleiter von Prima Power France, zu.

De Tellier besuchte auch Unternehmen, um verschiedene Maschinen in Betrieb zu sehen. Bald „stach Prima Power hervor. Wir haben Darbietungen mit unterschiedlichen Dicken beobachtet und ihre Software getestet, um sicherzustellen, dass sie eine komplexe Struktur entfalten kann.“

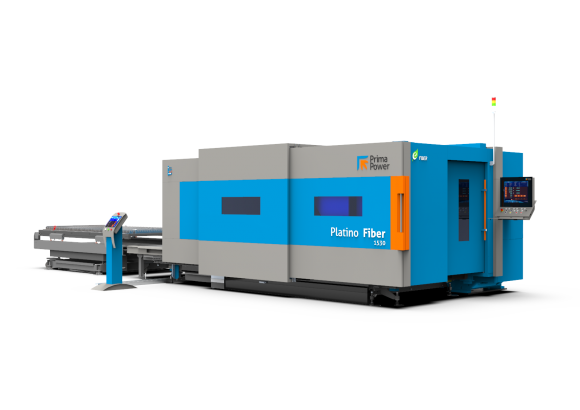

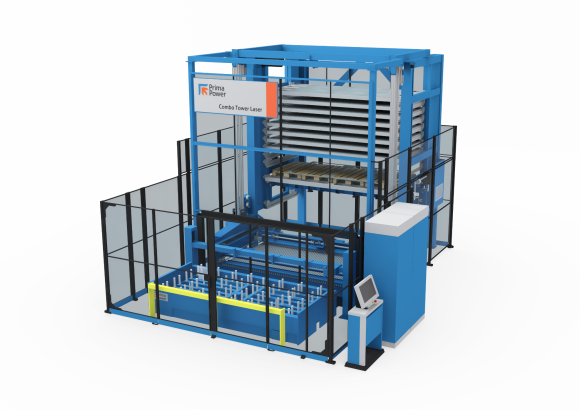

Schließlich investierte Arc Industries in eine 4-kW-Prima Power Platino-Faserlasermaschine mit LST-Sortier- und Stapelroboter, die Dicken von bis zu 25 mm für Stahl und 15 mm für Edelstahl verarbeiten kann, mit Kameras zur Fernsteuerung und einer neun Schubladen Compact Tower Speicher – mit zwei Schubladen für Skelette – der nachts betrieben werden kann, für insgesamt fast 3.000 Stunden/Jahr.

Spieländerung mit Combi Genius CG 1530

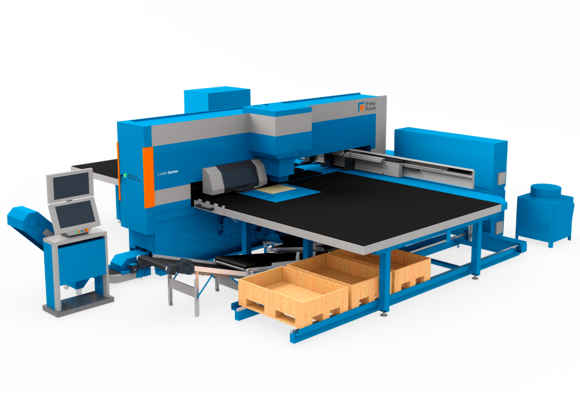

Als das Unternehmen anfing, über eine kombinierte Stanz- und Laserschneidmaschine mit Palettierung nachzudenken, war der Prozess ähnlich gründlich.

Andere Hersteller wurden hinzugezogen, und obwohl de Tellier zugibt, dass die ersten Erfolgserlebnisse Prima Power einen Vorteil verschafften, „mussten sie noch eine Testphase mit Teilen unseres eigenen Designs bestehen, in der Stanzen, Formen und Gewindeschneiden in unserer Werkstatt kombiniert wurden. Als zusätzliche Bedingung mussten die Teile automatisch programmiert werden, und wir fuhren mit einem 4-stündigen Produktionszyklus fort, der die Bearbeitung von Stahl- und Edelstahlblechen mischte. Nach Lieferung und vollständiger Installation haben wir mit der Prozedur begonnen und sind gegangen. Am nächsten Tag stellten wir fest, dass alles perfekt funktioniert hatte.“

Als die neue Combi Genius CG 1530 ausgeliefert wurde, lief die bisherige Prima Power Combi aus dem Jahr 2001 noch zuverlässig. Das Modell der neuen Generation verfügt über eine schnellere Blechbewegung für eine höhere Produktivität und eine bessere Autonomie dank der Kapazität für 88 Werkzeuge (statt 32). Mit der Umstellung von hydraulischem auf elektrisches 30-Tonnen-Stanzen verringerten sich die Rüstzeiten in einer Maschine, die den Geräuschpegel immer noch auf einem angenehmen Niveau hält, die Programmierung vereinfacht und die Wartungskosten senkt.

Die Möglichkeit, von oben oder unten zu formen, und das Hinzufügen von Gewinden haben das Geschäft des Unternehmens verändert: „Wir haben ein Produkt, das wir in 50-60.000 Einheiten pro Jahr herstellen, mit 6 bis 8 Einsätzen und verschiedenen Variationen, die das Stanzen unwirtschaftlich machen. Der Kunde hat zugestimmt, dass wir den Prozess mit unserer neuen Maschine transformieren: wir stanzen, stanzen und klopfen – mit Fließgewindeschneiden, das die mechanische Festigkeit erhöht – und können Kopf- und Bodenformung verwenden, da ein Teil nach der Bearbeitung gebogen wird. Alles in allem geben uns weniger manuelle Eingriffe mehr Zeit für Aktivitäten mit höherer Wertschöpfung“, sagt de Tellier.

„Das Angebot von Arc Industries lautet: Geben Sie uns Volumen, wir werden Ihr Produkt industrialisieren und großartigen Service zu großartigen Preisen liefern“, fügt er hinzu. Mit anderen Worten: Effizienz, hohe Qualität, hervorragende Kundenbetreuung – eine perfekte Grundlage für konstruktive Partnerschaften mit Kunden und Lieferanten, wie Prima Power weiß.

Sie können diesen und andere Artikel in der neuesten Ausgabe von Power Line, dem Magazin von Prima Industrie, lesen. Lesen Sie es hier.

Nach der Lieferung und Installation haben wir mit der Prozedur begonnen und sind gegangen. Am nächsten Tag stellten wir fest, dass alles perfekt funktioniert hatte.

Suchen Sie eine ähnliche Lösung für Ihr Unternehmen? Finden Sie es hier

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

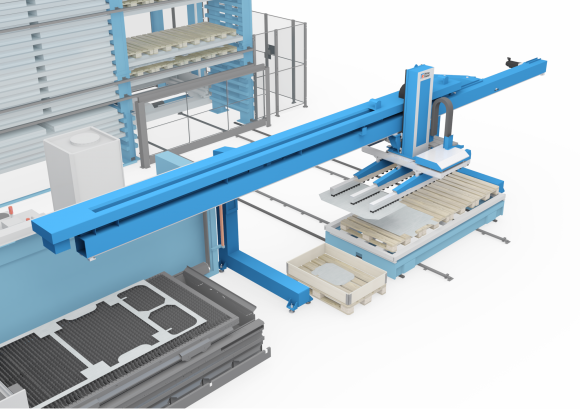

Sorting system for laser machines (LST)

MATERIALHANDHABUNG

Ein automatisiertes, wirtschaftliches und leistungsstarkes Blechsortiersystem für 2D-Lasermaschinen

Combo Tower Laser

BLECHLAGERSYSTEME

Das Schlüsselmodul zur Automatisierung des Materialflusses bei 2D-Lasermaschinen

Combi Genius

KOMBINIERTE MASCHINEN ZUM STANZEN UND LASERSCHNEIDEN