Un futuro adecuado con la máquina de punzón-láser

Eisenwerk Wittigsthal GmbH invierte en un sistema de punzón-láser de modo que está listo para el futuro digital.

"Somos más bien un fabricante de productos a la medida que un productor en serie", afirma Jochen Browa, Gerente General que, junto con su esposa, es propietario de Eisenwerk Wittigsthal GmbH en Johanngeorgenstadt, en la región de Erzgebirge. La compañía, centrada en el hardware de sistemas para instalaciones de edificios, lleva a cabo una gran cantidad de procesamiento de chapa metálica para cualquier evento, por lo que era lógico que se expandiera a la manufactura por contrato relacionada con la chapa metálica. Para ello, Eisenwerk Wittigsthal invirtió el año pasado en un sistema de punzón-láser Combi Genius de Prima Power.

El nombre de Eisenwerk Wittigsthal puede resultar familiar a los habitantes de Alemania Oriental, no solo porque la compañía existe desde hace 366 años, sino porque fue el mayor proveedor de calderas de agua esmaltadas de leña en la década de 1980. Cualquiera que quisiera darse un baño caliente en la antigua Alemania Oriental dependía de estas calderas. A veces se fabricaban hasta 250.000 calderas al año y se vendían más de 4 millones de unidades en total. Poco antes de la caída del Muro de Berlín, en la planta de Johanngeorgenstadt se habían hecho preparativos para producir componentes para el miniauto Trabant de Alemania Oriental, pero no se llegó a nada.

Tras la reunificación alemana, los pedidos se redujeron drásticamente y la compañía tuvo que esperar hasta 1992 para ser completamente reestructurada y realineada, tras ser adquirida por el empresario Winfried Friedrich. Eisenwerk Wittigsthal se convirtió en un proveedor de soluciones de sistemas de construcción premontados, siendo su actividad principal los sistemas de medición, distribución y control. Estos sistemas de medición y distribuidores se instalan en gabinetes de chapa metálica montados sobre la superficie o al ras. Cuando Winfried Friedrich se retiró en 2008, Jochen Browa y su esposa se hicieron cargo de la compañía. Estimularon su trabajo en el sector de la ventilación, impulsaron la fabricación por contrato en el sector de las chapas metálicas y desarrollaron la compañía hasta convertirla en un negocio que actualmente emplea a 60 personas y genera un volumen de ventas de unos 10 millones de euros al año.

Automatización antigua y nueva

Durante nuestra visita, Jochen Browa nos mostró el área de 55.000m2 . Nuestra primera parada fue en la planta de producción de las calderas de agua de leña, que está automatizada con la tecnología de la época. Una o dos veces al año, las prensas y la línea de esmaltado se ponen en marcha durante unas siete semanas para producir los 3.000 a 4.000 calderas de agua, que siguen teniendo demanda en la actualidad. Al fin y al cabo, el 10 % de las ventas de la compañía procede de esta planta, una parte pequeña pero significativa, ya que el 75 % de las ventas se deriva del hardware de los sistemas de construcción. El resto del volumen de ventas se reparte entre la tecnología de ventilación y la manufactura por contrato de chapas metálicas.

Soluciones especiales y producción en serie

"Tenemos alrededor de 5.000 artículos en nuestra lista de precios", dice Jochen Browa con una sonrisa, "sin embargo, los clientes a menudo piden 5.000 componentes que no están en ella. Nuestros clientes realmente aprecian que les ofrezcamos soluciones a la medida".

Las adaptaciones incluyen tanto adaptaciones puramente geométricas de las soluciones estándar del catálogo, así como diseños completamente nuevos. Esto es una prueba de la competencia profesional que tiene la compañía, que también se utiliza en la manufactura por contrato.

"Llevamos mucho tiempo en la manufactura por contrato, pero a una escala algo reducida. Nuestro equipo nos limitaba a procesar cantidades medianas", explica Jochen Browa. Para esta finalidad se utilizó un sistema de punzonado-muescado de la década de 1990 fabricado por Finn Power y una combinación relativamente nueva de punzón-láser de Boschert, sin automatización. Sin embargo, las prensas que ya tienen se utilizan también para los pedidos del sector de la ventilación, que suman un total de 400.000 a 500.000 unidades fabricadas al año.

Objetivo a largo plazo: Industria 4.0

Jochen Browa ve un potencial de expansión en la manufactura por contrato de series más grandes y piezas comunes. "Sin embargo, para eso necesitamos una solución flexible y automatizada que también tenga la capacidad de la Industria 4.0". La idea de Jochen Browa es una aplicación de configuración con la que el cliente puede diseñar su propia unidad en su teléfono inteligente y enviar el pedido directamente a la máquina. No obstante, calcula que se necesitarán otros 10 años para implementar el proyecto. En primer lugar, la implantación implica unos costos enormes para una compañía de tamaño mediano y, en segundo lugar, sus "clientes vienen de un sector más bien conservador y no aceptan rápidamente las innovaciones"..

Sin embargo, la hoja de ruta ya está fijada, y Eisenwerk Wittigsthal GmbH invirtió el año pasado alrededor de 2 millones de euros para alcanzar este objetivo. Una de estas inversiones es el sistema de punzón-láser totalmente automatizado de Prima Power. "Primero solo compramos el sistema de punzón-láser, pero luego siguieron las interfaces con el almacén y la plegadora". La línea de plegado de punzón-láser totalmente automatizada se pondrá en marcha en cuanto los productos estén disponibles.

Años de buena experiencia

La nueva planta prevista es también el resultado de muchos años de colaboración con Finn-Power, ahora una compañía de Prima Power Group. "Llevamos más de 20 años trabajando con una punzonadora-muescadora de Finn-Power. Por eso nos pusimos en contacto con Prima Power. Estábamos satisfechos con el sistema y, después de 23 años de funcionamiento, pudimos incluso revenderlo en condiciones de producción", afirma Jochen Browa. Por supuesto, obtuvieron varias cotizaciones antes de tomar la decisión de invertir y el precio también influyó. "Pero al final, después de dos visitas a Prima Power en Finlandia, confié en que la automatización funcionaría como se nos aseguró que lo haría".

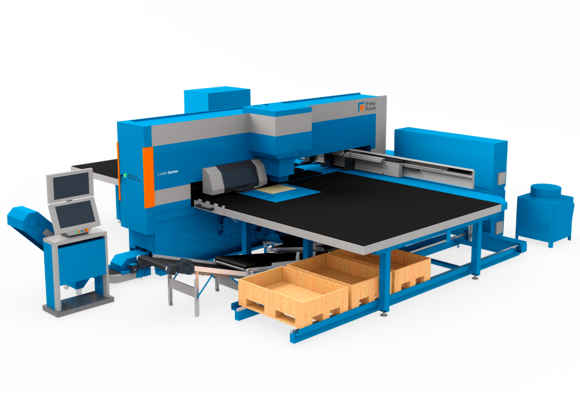

El sistema ahora instalado es una máquina Combi Genius, un sistema combinado de punzón-láser con un manejo completamente automatizado.

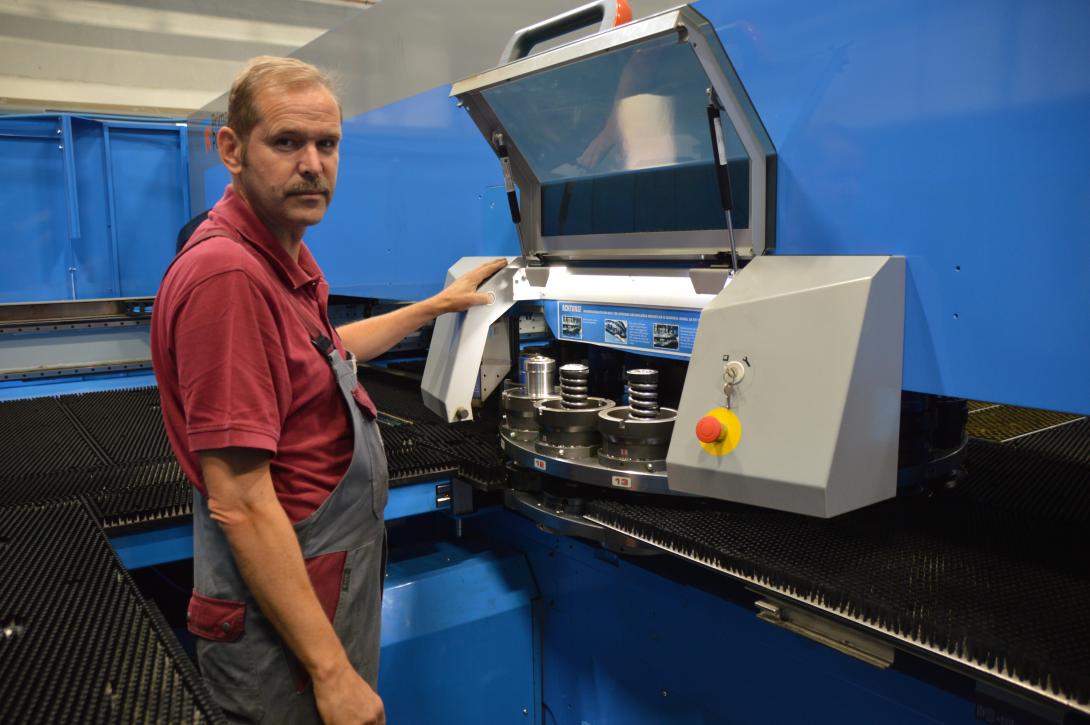

"Un sistema combinado de punzón-láser es el que mejor se adapta a nuestro producto, que incluye el conformado, el estampado y el roscado y, a menudo, muchos agujeros en los componentes", explica Robert Wiegand, Jefe de Producción de Eisenwerk Wittigsthal.

"En el sector de la ventilación, por ejemplo, también tenemos piezas de varios agujeros para las cuales a veces utilizamos herramientas de nueve agujeros, que perforan nueve agujeros a la vez. En esta aplicación, ni siquiera el sistema de láser 2D más rápido puede seguir el ritmo". Para hacer un uso óptimo del sistema, Robert Wiegand tiene una sencilla pauta: Los agujeros y los contornos interiores se perforan, los contornos exteriores se cortan con el sistema láser.

Sistema combinado versátil de punzón-láser

El sistema Combi Genius de Wittigsthal utiliza una torreta de herramienta para punzonado con 16 posiciones de índice y un cabezal láser que incluye un sistema de láser de fibra de 3 kW. Todos los ejes son accionados por servomotores y controlados por CPC. La estación de punzonado de la máquina está equipada con un pistón inteligente que incluye un pasador de empuje giratorio para cambiar rápidamente las herramientas.

En la torreta se pueden almacenar hasta 384 herramientas simples o 128 herramientas giratorias. "Para ello, podemos seguir utilizando todas las herramientas del antiguo sistema, incluidas las costosas herramientas de repujado", explica Robert Wiegand. Se proporcionan herramientas especiales adicionales, así como multiherramientas. Se pueden utilizar tanto las antiguas multiherramientas como las multiherramientas giratorias. Se dispone de una fuerza de 300 kN para el punzonado. Se pueden formar cordones de rollo, branquias y figuras similares hasta una altura de 15 mm.

Como es habitual en los sistemas de punzón-láser, la chapa metálica se sujeta con pinzas durante el procesamiento y se desplaza sobre mesas de cepillos. Los cabezales de punzonado y de corte por láser permanecen en su posición fija. Las mesas de cepillos están diseñadas para chapas metálicas de 250 kg de peso. Los segmentos de cepillos controlados por el programa delante y dentro de la torreta de la herramienta de punzonado ofrecen una protección adicional a la superficie de la chapa. Tres pinzas sujetan la chapa y un CPC ajusta la posición según la secuencia de trabajo, por lo que es posible aprovechar al máximo la chapa sin necesidad de reposicionarla.

Láser de fibra rápido y de bajo mantenimiento

El sistema láser que se utiliza es un sistema de resonador CF de 3 kW hecho por Prima Power. El cabezal de corte optimizado, el colimador, la guía del rayo y los parámetros de corte garantizan una alta calidad y velocidad de corte. Varios dispositivos simplifican la operación del sistema láser. Entre ellos se encuentran el cristal de protección del lente LPW, que evita que el polvo y la suciedad del corte se asienten en el lente y el monitor de plasma láser LPM, que rastrea el proceso de corte y reinicia automáticamente el sistema, de ser necesario. Además, un sensor monitorea el lente y la calidad del lente.

Sistema de carga y descarga

Las piezas punzonadas se descargan a través de una compuerta de piezas de 500 mm x 500 mm. Para las piezas láser hay dos compuertas para piezas de 300 mm x 400 mm para una clasificación rápida, y de 800 mm x 800 mm para componentes más grandes. Sin embargo, la mayoría de las piezas se cargan y descargan mediante un robot cartesiano con un sistema muy flexible de vigas de succión.

Los paquetes de chapas se introducen en el área de trabajo de la máquina durante el tiempo de producción. A continuación, el robot cartesiano se encarga por completo de la carga y la descarga. Recoge las chapas una tras otra, las alinea y las traslada a la mesa de la unidad de punzón-láser. De manera paralela a la carga, la rejilla de chapas restante se retira del área de trabajo y se deposita debajo de la pila de chapas en bruto.

En el modo de corte, el robot cartesiano retira los componentes terminados directamente después del último corte y los apila en coordenadas predefinidas. Hay dos mesas disponibles para el apilado. En teoría, la máquina también podría cargarse manualmente con chapas de hasta 5 m de longitud.

"También nos convenció la operación sencilla del sistema", dice Robert Wiegand. "Esto se aplica tanto a la operación directa en la máquina como a la programación. Uno se acostumbra al sistema bastante rápido incluso sin tener muchos conocimientos previos. Si se conocen los principios del punzonado, el corte por láser y los fundamentos del CAD, es sorprendentemente sencillo a pesar de la complejidad del sistema".

El sistema Combi Genius se maneja a través de un panel de control con pantalla táctil. El operador puede comprobar tanto los ajustes de la máquina como las listas de trabajos. Cuatro cámaras controlan el interior del sistema y monitorean el proceso de la máquina. El operador tiene una vista clara de la torreta de herramientas con todas las herramientas utilizadas, así como de los ajustes del cabezal del láser. También está disponible un sistema de manejo de herramientas que, por ejemplo, registra el número de golpes efectuados y muestra las instrucciones de mantenimiento pertinentes.

El sistema operativo y el sistema de programación NC Express e3 funcionan juntos a la perfección. Puede utilizar un lector de códigos de barras para introducir en la lista de trabajos los pedidos de trabajo creadas por NC Express e3, o bien el cargador de tareas las selecciona automáticamente desde la base de datos y las inserta en la lista de trabajos con toda la información adicional necesaria, como el programa NC, la herramienta o el material.

"Habíamos considerado la posibilidad de utilizar un sistema de programación que nos permitiera programar todas las máquinas", recuerda Jochen Browa, "sin embargo, decidimos utilizar el sistema de Prima Power por su confiabilidad de los tiempos".

Robert Wiegand añade que cada vez más se sorprende al ver la precisión con la que los tiempos calculados durante la programación coinciden con el tiempo de producción real de la máquina, incluso con las piezas complejas. "Esto es de enorme importancia para la producción de gran volumen, donde a menudo un céntimo o fracciones de céntimo marcan la diferencia". Y como precisamente para estos casos es vital un funcionamiento automático estable, añade: "La máquina funciona principalmente de manera automática sin intervención. Si los programas NC están bien preparados y probados, la máquina puede funcionar hasta que se agote la pila de chapas en la máquina sin tener que verificar con frecuencia".

El hecho de que el sistema Combi Genius pueda manejarse también a través de un teléfono inteligente es otro indicio de que Eisenwerk Wittigsthal GmbH está avanzando hacia la manufactura digitalizada y la Industria 4.0. Jochen Browa está estudiando definitivamente la posibilidad de expandirse a una línea de plegado de punzón-láser totalmente interconectada.

Tenemos alrededor de 5.000 artículos en nuestra lista de precios. Sin embargo, los clientes a menudo piden 5.000 componentes que no están en ella. Nuestros clientes realmente aprecian que les ofrezcamos soluciones a la medida

Busca una solución similar para su empresa? Encuéntralo aquí

Combi Genius

MÁQUINAS COMBINADAS DE PUNZONADO Y CORTE POR LÁSER