펀치 레이저 설비를 이용한 미래 대비

디지털 미래를 대비하기 위해 펀치-레이저 시스템에 투자한 Eisenwerk Wittigsthal GmbH (아이젠베르크 비틱스탈)

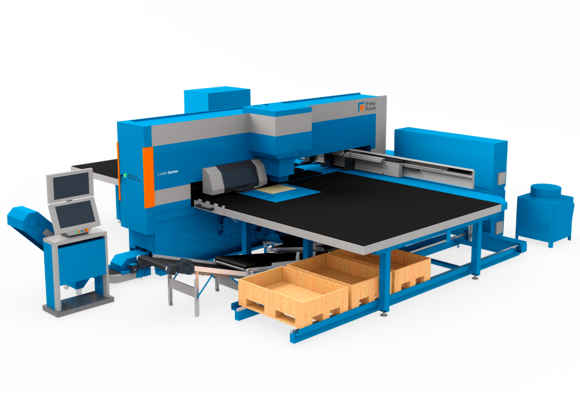

“우리는 계열 생산자보다는 맞춤형 제품을 생산하는 제조업체에 가깝습니다.” 요한게오르겐슈타트의 에르츠 산맥에 위치한 Eisenwerk Wittigsthal의 요헨 브로바 이사가 아내와 함께 설명했습니다. 브로바 이사의 아내가 현재 회사의 소유주입니다. 현재 회사의 주요 사업 부문은 건물 설비 시스템 하드웨어로, 언제나 대량의 금속 판재를 가공하고 있습니다. 따라서 금속 판재 관련 위탁생산 사업을 확장하는 것이 논리적이기도 합니다. Eisenwerk Wittigsthal은 이를 위해 지난해 Prima Power로부터 Combi Genius 펀치 레이저 시스템을 구입했습니다.

독일 동부 지역에 사는 사람들에게는 Eisenwerk Wittigsthal의 이름이 익숙합니다. 366년의 긴 역사를 지닌 회사이기 때문만이 아니라, 1980년대 이후 최대의 화목 에나멜 보일러 (Enamel Water Boiler) 공급자이기 때문입니다. 구 동독 지역에 사는 사람들은 따뜻한 목욕물이 필요할 때마다 이 보일러를 사용했습니다. 한때는 매년 250,000 대의 보일러를 생산했으며, 총 4백만 대 이상의 보일러가 판매되었습니다. 베를린 장벽이 무너지고 얼마 지나지 않았을 때 요한게오르겐슈타트 공장은 동독의 유명한 트라반트에서 생산하던 소형차에 쓰일 부속을 생산하기 위한 공장으로 전환되었습니다. 그러나 실제로 부속을 생산하는 일은 없었습니다.

독일 통일 이후에는 주문량이 크게 떨어졌고, 기업가 빈프리트 프리드리히 (Winfried Friedrich)가 회사를 인수한 후로 1992년이 되어서야 구조조정과 재편성을 완전히 끝낼 수 있었습니다. Eisenwerk Wittigsthal은 측정, 분배, 제어 시스템을 중심 사업으로 하여 사전 조립 상태의 빌딩 시스템 솔루션을 공급하는 공급자로 변화했습니다. 이들 측정 시스템과 분배장치는 벽면에 설치하거나 매립되는 판금 캐비닛 내부에 설치됩니다. 빈프리트 프리드리히가 2008년 은퇴하면서 요헨 브로바와 그의 아내가 회사를 경영하게 되었습니다. 기존에 그들이 담당했던 환기 부문의 사업을 강화하면서 판금 부문 위탁생산을 추진했으며, 현재 60명의 직원을 두고 연간 1000만 유로의 매출을 내는 사업체로 발전시켰습니다.

과거와 현재의 자동화

요헨 브로바 이사와 함께 55,000 ㎡ 면적의 공장을 견학했습니다. 가장 먼저 보게 된 생산 시설은 현대 기술로 자동화된 화목 보일러 생산 시설이었습니다. 1~2년에 한 차례 프레스 설비와 에나멜 코팅 라인이 약 7주간 가동되어 3,000~4,000 대의 보일러를 생산합니다. 아직도 이들 보일러의 수요가 존재합니다. 어쨌든 회사의 매출 중 10%가 보일러 생산 및 판매에서 발생합니다. 크지는 않지만 상당한 의미가 있는 비중입니다. 물론 매출의 75%는 건물 시스템 하드웨어 부문에서 발생합니다. 나머지 매출은 환기 기술과 판금 위탁생산 사업에서 발생합니다.

특별 솔루션과 계열생산

"We have about 5,000 items on our price list," says Jochen Browa with a smile, "however, customers often order 5,000 components that are not on it. Our customers really appreciate the fact that they get tailored solutions from us".

요헨 브로바 이사가 미소를 지으며 말합니다. “우리 가격표는 약 5,000여 개의 제품으로 구성됩니다. 하지만 그 목록에 없는 5,000개의 부속을 주문하는 고객들이 많습니다. 고객들은 우리가 맞춤형 솔루션을 제공한다는 점을 칭찬합니다.”

적응에는 순수한 카탈로그 표준의 기하학적 적응과 완전히 새로운 디자인에 대한 적응이 모두 포함됩니다. 이는 회사의 전문적 경쟁력을 증명하는 지표입니다. 위탁생산 사업에서도 이러한 경쟁력이 그대로 드러납니다.

“우리 회사는 오랜 시간 위탁생산 사업을 했지만 규모는 크지 않았습니다. 설비 문제로 중규모 생산이 한계였지요.” 요헨 브로바 이사가 설명했습니다. 1990년대에 Finn Power를 통해 도입한 펀치-니블링 시스템과 조금 더 후에 보셔트를 통해 도입한 펀치-레이저 복합기를 위탁생산 용도로 사용했습니다. 둘 모두 자동화는 적용되지 않은 상태였습니다. 반면 이미 회사에서 보유하고 있던 프레스기 또한 환기 부문의 주문을 처리하기 위해 가동되며 연간 400,000-500,000 대의 설비를 생산하고 있었습니다.

장기적 목표: 인더스트리 4.0

요헨 브로바 이사는 위탁생산 사업을 대규모 계열생산과 공통부속 생산으로 확장할 잠재력을 보고 있습니다. “다만 그러기 위해서는 인더스트리 4.0 기준을 만족하는 유연한 자동화 솔루션이 필요합니다.” 요헨 브로바는 설정 어플리케이션에 관한 아이디어를 창안했습니다. 고객이 스마트폰을 이용해 자신이 원하는 설비의 설계를 만들고, 주문을 바로 설비로 전송할 수 있도록 하는 것입니다. 그러나 이 프로젝트를 실제로 이행하려면 10여년 정도가 더 걸릴 것이라 생각하고 있습니다. 프로젝트가 실현되기까지 첫 번째 장벽은 수많은 중규모 기업이 부담해야 할 막대한 비용입니다. 두 번째는 “고객들은 보수적이라 아무 차나 잡지 않는다”는 점입니다.

그러나 이제 로드맵이 확고해졌고, Eisenwerk Wittigsthal GmBH는 지난해 이 목표를 이루기 위해 2백만 유로를 투자했습니다. 이 중에는 Prima Power의 완전 자동화 펀치-레이저 시스템을 구매하는 투자도 포함되었습니다. “우선 펀치-레이저 시스템만 단독으로 구매했지만 저장설비와 벤딩기를 연결하기 위한 인터페이스도 갖추었습니다.” 제품이 출고되는 대로 완전 자동화 펀치-레이저 벤딩 생산 라인을 즉시 구축할 예정입니다.

다년간의 좋은 경험

현재 계힉된 새로운 플랜트는 오랜 시간 이어진 Finn Power와의 파트너 관계의 결과물입니다. Finn Power는 이제 Prima Power Group의 일원이 되었습니다. “우리는 20년도 더 전에 Finn Power의 펀치-니블링 설비를 도입해 사용했습니다. 그래서 Prima Power에 가장 먼저 문의하게 되었습니다. 23년 간 시스템을 운용하면서크게 만족했습니다. 심지어는 상태가 좋은 것을 중고로 재판매할 수도 있었습니다.” 요헨 브로바 이사가 말했습니다. 물론 최종적으로 투자 결정을 내리기 전까지 여러 곳에 견적을 문의했습니다. 가격도 투자 결정에 큰 영향을 끼쳤습니다. “그래도 마지막에 핀란드 Prima Power를 두 차례 방문한 후에는 자동화가 예상대로 잘 이루어질 것이라 굳게 믿었습니다.”

지금 설치된 시스템은 완전 자동화된 취급 시스템이 통합된 펀치-레이저 복합 시스템입니다.

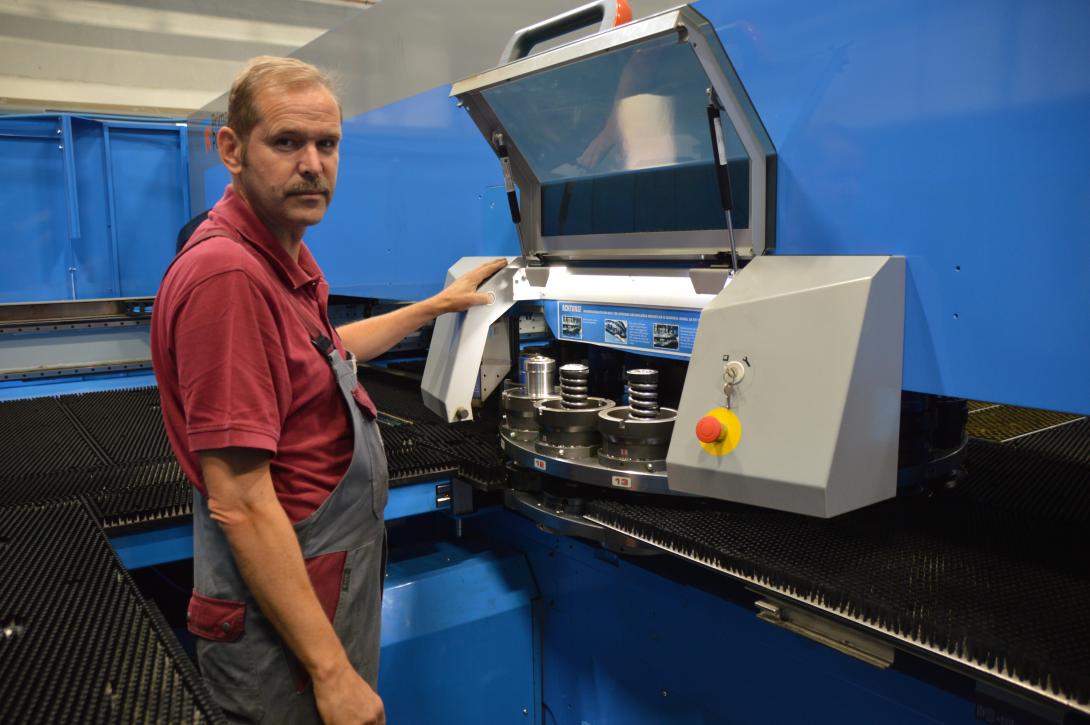

“우리 제품에는 펀치-레이저 복합 시스템이 가장 적합합니다. 성형, 엠보싱 성형, 나사산 가공이 모두 가능하기 때문이지요. 부속에 타공 가공을 많이 해야 할 때도 있습니다.” Eisenwerk Wittigsthal의 생산 책임자인 로버트 비간트 (Robert Wiegand) 씨가 설명합니다.

“예를 들어서, 환기 부문에서는 여러 개의 구멍이 뚫린 부속을 생산하기도 합니다. 때문에 한 번에 9개의 구멍을 낼 수 있는 공구를 쓸 때도 있지요. 이런 설비를 사용할 때에는 가장 빠른 2D 레이저 시스템도 생산 속도를 따라가지 못합니다.” 로버트 비간트 씨는 시스템 활용도를 최적화하기 위해 간단한 지침을 세웠습니다. 타공이나 안쪽 곡선은 펀칭으로 가공하고, 바깥쪽 곡선은 레이저 시스템으로 절단하기로 한 것입니다.

다목적 펀치-레이저 복합 시스템

비틱스탈에서 사용하는 Combi Genius 시스템은 16개의 인덱스 위치가 적용된 펀칭 툴 터렛과 3 kW 출력의 파이버 레이저 시스템이 포함된 레이저 헤드로 구성됩니다. 모든 축은 서보모터로 구동되며, CPC로 제어합니다. 설비의 펀칭 스테이션에는 공구를 빠르게 교체하기 위한 회전식 푸셔 핀이 포함된 지능형 램이 장착되어 있습니다.

터렛에는 최대 384개의 단순 공구나 128개의 회전식 공구를 보관할 수 있습니다. “덕분에 비싼 엠보싱 공구를 비롯해 이전 시스템에서 사용하던 모든 공구를 그대로 사용할 수 있게 되었습니다.” 로버트 비간트 씨가 설명했습니다. 멀티툴을 비롯한 특수 공구도 추가되었습니다. 구형 멀티툴과 회전식 멀티툴 모두 사용할 수 있습니다. 펀칭 가공 시에는 300 kN의 힘으로 가공합니다. 최대 15 ㎜ 높이로 롤 비드나 아가미 형태를 성형할 수 있습니다.

다른 펀치-레이저 시스템에도 널리 사용되는 것처럼 가공 중에는 판재를 클램프로 고정하고 브러시 테이블 위에서 이동시킵니다. 펀칭 헤드와 레이저 커팅 헤드는 고정된 위치를 유지합니다. 브러시 테이블은 최대 250 ㎏ 중량의 판재를 올릴 수 있습니다. 펀칭 툴 터렛 전면과 내부에 위치한 프로그램 제어 브러시 세그먼트는 판재 표면을 보호하는 역할을 합니다. 세 개의 클램프가 판재를 고정하고, CPC가 작업 순서에 따라 위치를 조정하므로 위치 재조정 없이 판재 활용도를 극대화할 수 있습니다.

빠르고 신뢰성 높은 파이버 레이저

레이저 시스템은 Prima Power에서 제작하는 3 kW 출력의 CF 레조네이터 시스템을 사용합니다. 최적화된 커팅 헤드와 콜리메이터, 빔 가이드와 커팅 파라미터 덕분에 커팅 속도가 빠르고 품질도 뛰어납니다. 다양한 장치를 통해 레이저 시스템의 운영도 단순화되었습니다. 절단 중 발생하는 분진이나 먼지가 렌즈에 붙지 않게 막아 주는 LPW 렌즈 보호 유리와 커팅 과정을 추적하고, 필요 시 시스템을 자동으로 재시작하는 LPM 레이저 플라즈마 모니터가 이에 포함됩니다. 나아가 센서를 이용해 렌즈와 렌즈의 품질 상태를 모니터링합니다.

로딩/언로딩 시스템

펀칭 가공이 끝난 부속은 500 ㎜ x 500 ㎜ 플랩으로 언로딩됩니다. 레이저 커팅 가공이 끝난 부속은 신속 분류 시에는 300 ㎜ x 400 ㎜ 플랩, 대형 부속은 800 ㎜ x 800 ㎜ 플랩으로 언로딩됩니다. 그러나 대부분은 유연한 석션 빔 시스템으로 만들어진 Cartesian 로봇이 부속의 로딩/언로딩을 담당합니다.

생산 중에는 우선 여러 장의 판재를 설비의 작업 구역에 투입합니다. 이후에는 Cartesian 로봇이 로딩/언로딩 작업을 담당합니다. 로봇이 판재를 한 장씩 들어 정렬하고, 펀치-레이저 자치 테이블로 이동시킵니다. 로딩 과정이 진행되는 동시에 남은 판재 그리드를 작업 구역에서 빼내 원자재 판재 스택 아래에 보관합니다.

커팅 모드로 작동 중일 때 Cartesian 로봇은 마지막 부속의 커팅이 끝났을 때 완성된 부속을 바로 들어 지정된 좌표 위치에 스태킹합니다. 스태킹에는 테이블 두 개를 사용할 수 있습니다. 이론적으로는 설비에 수동으로 최대 5 m 길이의 판재를 로딩할 수 있습니다.

“시스템 운영이 단순하다는 점도 주효했습니다.” 로버트 비간트 씨가 말했습니다. "설비를 수동으로 직접 작동시키거나, 프로그래밍을 할 때나 마찬가지입니다. 배경지식이 많지 않아도 시스템에 금방 익숙해질 수 있습니다. 펀치-니블링 가공의 원리와 레이저 커팅과 CAD의 기본을 알고 있다면 시스템 자체는 대단히 복잡함에도 불구하고 사용자 입장에서는 아주 직관적입니다.”

Combi Genius 시스템은 터치스크린 조작 패널로 작동시킵니다. 사용자는 설비 설정과 작업 목록을 모두 확인할 수 있습니다. 4개의 카메라가 시스템 내부를 제어하며 설비의 작업 과정을 모니터링합니다. 사용자는 툴 터렛과 사용 중인 모든 공구, 레이저 헤드의 설정 등을 명확하게 확인할 수 있습니다. 툴 관리 시스템 또한 사용할 수 있습니다. 이 시스템을 이용해 완료된 스트로크 횟수나 적절한 정비 지침을 확인할 수 있습니다.

운영 시스템과 NC Express e3 프로그래밍 시스템이 서로 매끄럽게 상호작용하며 작동합니다. 바코드 리더기를 사용해서 NC Express e3로 생성한 작업 주문을 입력하거나, Task Loader가 데이터베이스에서 자동으로 선택해 NC 프로그램, 사용할 툴과 자재 등 필요한 모든 추가 정보와 함께 작업 목록에 삽입하도록 할 수도 있습니다.

요헨 브로바 씨가 회상했습니다. “모든 설비의 프로그래밍을 가능케 하는 프로그래밍 시스템을 사용하는 것도 고려했지만, 타이밍의 신뢰성을 고려해서 Prima Power의 시스템을 사용하기로 결정했습니다.”

로버트 비간트 씨는 몇 번이고 복잡한 부속을 생산할 때에도 설비의 실제 생산 시간에 따라 프로그래밍 중 타이밍이 대단히 정밀하게 계산된다는 사실에 놀랐다고 강조했습니다. “특히 대량 생산 시에 중요한 부분입니다. 대량 생산 중에는 100분의 1, 혹은 100분의 1의 일부 수준의 차이라도 나중에는 큰 차이를 만들기 때문이죠.” 그리고 이런 경우에는 안정적으로 자동 가동되는 것이 필수라는 점에서 한 마디 덧붙였습니다. “설비는 주로 별다른 개입 없이 자동으로 작동합니다. NC 프로그램의 설정 및 시험 과정이 제대로 끝났다면 설비는 설비 내에 투입된 판재가 모두 소모될 때까지 자동으로 작동합니다. 그 과정에 점검해야 할 일은 거의 없습니다.”

Combi Genius 시스템은 스마트폰으로도 작동시킬 수 있다는 점도 Eisenwerk Wittigsthal GmbH에서 제조 디지털화와 인더스트리 4.0을 향해 나아가고 있음을 보여줍니다. 요헨 브로바 이사는 완전 연계되는 펀치-레이저 벤딩 생산 라인의 확충을 기대하고 있습니다.

Blech 허가 하에 번역, 편집 및 재판함, 2019년 6월 (“Mit dem Stanz-Laser fit f? die Zukunft”, 폴커 알브레히트 (Volker Albrecht))

We have about 5,000 items on our price list, however, customers often order 5,000 components that are not on it. Our customers really appreciate the fact that they get tailored solutions from us