用冲床激光设备迎接未来

Eisenwerk Wittigsthal GmbH投资购置冲床激光系统以迎接数字化未来。

Eisenwerk Wittigsthal GmbH投资购置冲床激光系统以迎接数字化未来。

“我们的主要生产业务是定制产品,而非连续生产。”Eisenwerk Wittigsthal GmbH的总经理Jochen Browa说。他身边是他的妻子,也是该公司的企业主。Eisenwerk Wittigsthal GmbH位于厄尔士山地区的约翰乔治城。该公司主要经营建筑安装的系统硬件,大量从事适用于任何应用的钣金加工,因此自然而然地拓展了与钣金相关的合同制造业务。因此,Eisenwerk Wittigsthal去年投资购置了普玛宝的Combi Genius激光冲复合机系统。

东德的人可能熟悉Eisenwerk Wittigsthal这个名字,因为该公司不仅存在了366年之久,而且是二十世纪八十年代最大的柴火搪瓷烧水炉供应商。在前东德,任何人想要洗热水澡都得使用这些烧水炉。当时,公司每年生产250,000个烧水炉,总销量超400万。在柏林墙倒塌之前不久,Johanngeorgenstadt工厂已经准备好了生产东德特拉贝特微型汽车的部件,但最终却不了了之。

德国重新统一后,订单锐减,公司一直等到1992年被企业家Winfried Friedrich接管后,才开始进行全面的重组和调整。Eisenwerk Wittigsthal发展成为预装配建筑系统解决方案的供应商,核心业务是测量、配电和控制系统。这些测量系统和配电盘安装在表面安装或嵌入安装式钣金电气柜中。Winfried Friedrich在2008年退休后,Jochen Browa和他的妻子接管了这家公司。他们将业务范围拓展到通风领域,开拓钣金业合同制造业务。公司发展至今,员工数量达到60人,年营业额约1,000万欧元。

自动化新旧比较

在这次参观过程中,Jochen Browa带领我们参观了他们占地55,000平方米的工厂。我们的第一站是参观采用当今技术实现自动化的柴火烧水炉生产设施。这里的冲压和上釉生产线每年开工一两次,持续大约七周,生产3,000至4,000个烧水炉,以满足至今仍然存在的需求。毕竟,这项业务虽小,但也为公司创造了10%的营业额,还有75%的营业额来自建筑系统硬件。其余的营业额来自于通风技术和钣金合同制造。

特殊解决方案和连续生产

“我们的价格目录上大约有5,000种部件,”Jochen Browa笑着说,“但客户经常订购的是目录之外的5,000种部件。我们的客户知道从我们这里可以获得定制解决方案。”

公司可承接的改动项目既包括标准目录解决方案的纯几何改动,也包括全新的设计。这体现了公司的专业能力,并且公司也将这种能力应用于合同制造中。

“我们的合同制造业务已经开展了很久,但规模甚小。由于设备所限,我们只能实现中等批量的生产。”Jochen Browa表示。公司使用的是芬宝在二十世纪九十年代生产的冲床步冲系统,较新的一台设备是Boschert生产的非自动化冲床激光复合机。但是,他们的冲床还要用于通风订单的生产,每年的产量为400,000至500,000台设备。

长期目标:工业4.0

Jochen Browa看到了开拓合同制造以实现更大型连续生产和通用件生产的巨大前景。“但要实现此目标,我们需要一台能够支持工业4.0需求的灵活的自动化解决方案。”Jochen Browa的想法是开发一个配置app。客户可以使用该app在智能手机上设计自己的装置,然后直接将订单发送到设备。但他估计要再等10年才能实现此项目。首先,项目实施所需的成本对于一家中等规模的公司来说难以负担,其次,他的客户“来自比较传统的行业,并不会抓住每个稍纵即逝的风口。”

但是,公司的路径已经清晰。去年,Eisenwerk Wittigsthal GmbH投资了约200万欧元以实现该目标。其中包括购置普玛宝的全自动激光冲复合系统。“我们一开始只购买了激光冲系统,但后来又陆续购置了仓库界面和折弯设备。”获得产品后,就会立即布置全自动冲床激光折弯生产线。

多年丰富经验

拟建的新工厂也是与芬宝合作多年的结果。芬宝现在已经并入普玛宝集团。“我们从20多年前就在使用芬宝的步冲机床,并且也因此与普玛宝建立了联系。我们对该系统很满意。即便它已经工作了23年,仍然可以转售用于生产用途。”Jochen Browa表示。当然,在做出投资决定之前,他们收到了许多报价,价格也是他们考虑的一个因素。“但是,在两次参观普玛宝在芬兰的工厂后,我相信自动化能够让人放心地完成任务。”

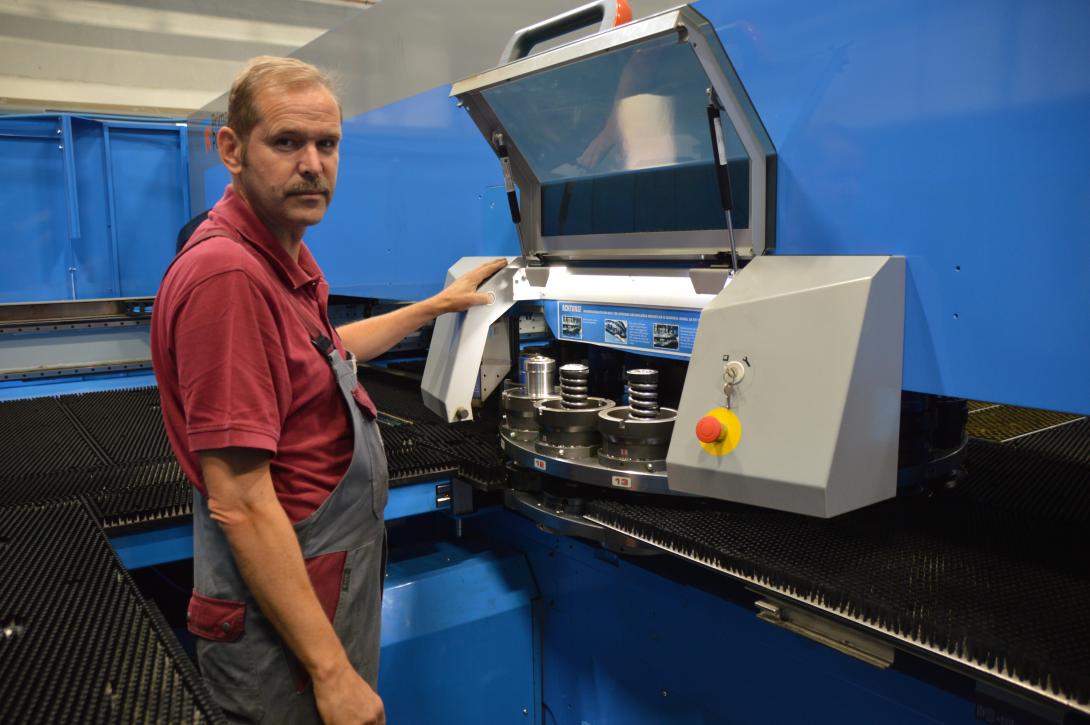

公司现在安装的系统是配有全自动化加工能力的激光冲复合系统Combi Genius。

“激光冲复合系统最适合我们的产品。因为我们的产品中包括成型、标识和攻丝,有时还有许多多孔部件。”Eisenwerk Wittigsthal的生产主管Robert Wiegand介绍道。

“例如在通风业务中,我们也有多孔零件。我们有时会使用九孔模具,就是一次能打9个孔的模具。在这种应用中,即使是速度最快的二维激光系统也无能为力。”为了充分优化系统的使用,Robert Wiegand遵循一个简单的原则:孔和内轮廓使用冲床加工,外轮廓使用激光系统切割。

多样化冲床激光复合系统

Wittigsthal的Combi Genius系统采用了一个具有16个可分度转位模座的冲压模具转塔,以及一个包含3kW光纤激光系统的激光头。所有轴均采用伺服电机驱动和CPC数控操作。设备的冲压工位配备一个智能冲头,其中包括一个用于快速更换模具的旋转推杆。

转塔中总共可以储存最多384个标准模具或128个可转位模具。“因此,我们可以继续使用旧系统中的所有模具,包括昂贵的压印模具。”Robert Wiegand说道。他们还提供了其他专用模具和复合模具。原来的复合模具以及可转位复合模具都可以使用。冲压力可达300 kN。滚筋、台阶和类似形状成型高度可达15毫米。

和普通的冲床激光系统一样,钣金在加工过程中通过夹钳固定并在毛刷工作台上移动。冲压和激光切割头始终保持在固定位置。毛刷工作台设计为可承载250千克重量的钣金。冲压模具转塔前部和内部的编程控制毛刷段为板材表面提供更多保护。三个夹钳固定板材,CPC根据工序调整位置,从而最大化板材利用率,无需重新定位。

加工速度快、维护成本低的光纤激光

公司使用的激光系统是普玛宝生产的3 kW CF光纤激光器。优化的切割头、准直器、传导光纤和切割参数保证了高水准的切割质量和速度。各种辅助装置进一步简化了激光系统的操作,包括:LPW镜片保护窗,可防止切割产生的粉尘落在镜片上,LPM激光等离子监督器可跟踪切割过程并在必要时自动重启系统。此外,传感器可监控镜片状态和镜片质量,并在需要更换镜片时通知操作员。

上下料系统

冲孔零件通过一个500毫米 x 500毫米的零件落料口进行自动分拣。激光机零件,有两个落料口,300毫米 x 400毫米用于快速分拣,800毫米 x 800毫米用于较大工件。但大多数零件都是通过带一个高度灵活的吸盘系统的直角坐标机器人来完成上下料的。

一张张板材在生产期间被送入设备的加工区域。然后,直角坐标机器人完成整个上下料过程。它不间断地捡取板材,对齐,然后将其传送到激光冲复合单元的工作台。在上料的同时,从工作区移除剩余的骨架,并将其放置在原材料堆垛下。

在切割模式中,直角坐标机器人在完成最后的切割工艺后,将成品部件直接卸下,堆在指定的坐标位置。有两个工作台用于堆垛。从理论上来说,对于长度不超过5米的板材,该设备也可以手动上料。

“该系统的操作简便性令我们折服。”Robert Wiegand说。“这适用于设备直接加工以及编程。不需要具备大量的背景知识,也能很快适应该系统。如果您知道步冲、激光切割和CAD的基本原理,就会惊叹于如此复杂的系统操作起来竟然如此简单。”

Combi Genius系统通过触摸屏控制面板进行操作。操作员可以检查设备设置和作业列表。四个摄像头控制系统内部并监控设备加工过程。操作员可以清晰地查看模具转塔和所有使用的模具,以及激光头的设置。它还提供模具管理系统,可以记录已完成的冲程数,显示相关的维护说明,等等。

操作系统和NC Express e3编程系统配合得天衣无缝。您可以使用条形码读码器将NC Express e3创建的作业订单输入到作业列表,或者由任务加载程序自动从数据库中选择作业订单并连同所有必要的额外信息(例如,NC程序、模具或物料)一起插入到作业列表。

Jochen Browa回忆道,“我们考虑过使用编程系统来帮助我们对所有设备进行编程,但最终决定选择普玛宝系统,因为它提供非常可靠的时间控制。”

Robert Wiegand补充道,他常常禁不住赞叹,系统在编程期间计算的时间与设备的实际生产时间丝毫不差,就算是加工复杂零件也无任何偏差。“这对于大批量生产来说相当重要,因为任何一丝一毫的偏差常常会造成不堪设想的后果。”正是基于这些原因,稳定的自动化操作至关重要。他接着说道,“设备以自动运行为主,无需人工介入。只要NC程序经过正确的设置和测试,在设备上的原材料堆垛用完之前,设备可以一直运行,无需进行太多干预。”

Combi Genius系统还支持通过智能手机进行操作,这也说明了Eisenwerk Wittigsthal GmbH正迈向数字化制造和工业4.0。Jochen Browa也确实正计划扩建全面互联的激光冲折弯生产线。

© PRIMA INDUSTRIE S.p.A., single-member company | Via Torino-Pianezza, 36 - 10093 COLLEGNO (TO) ITALIA | Share Capital €26.208.185 | VAT 03736080015 - C.C.I.A.A. Torino 582421 | Reg. Impr. Torino n. 03736080015